重型车床锁紧块铸造工艺改进

2022-06-21刘智峰

刘智峰

天水星火机床有限责任公司 甘肃天水 741024

1 序言

目前,我公司生产的重型车床锁紧块出品率低,成本较高,现场操作工艺复杂,并且有缩孔、缩松缺陷,基于这种情况,需进行工艺改进。

锁紧块属于厚壁铸件,壁厚2 6 0 m m,材 质H T 2 5 0 , 毛 坯 重4 4 0 k g , 轮 廓 尺 寸φ260mm×1100mm。铸件不得有缩松、缩孔、夹杂及气孔等铸造缺陷。

2 原工艺存在的问题

2.1 造型操作工艺

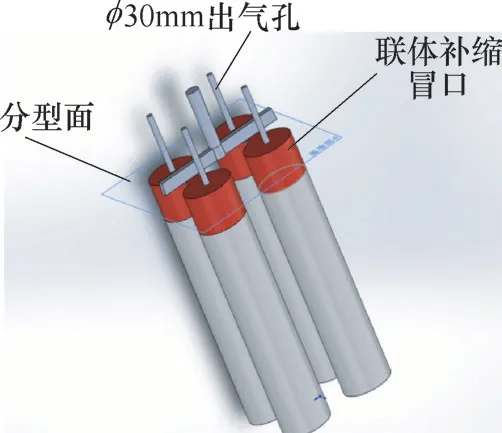

原工艺(见图1),从一端分型,铸件全放在下箱,为保证重力补缩优势,需要较大的重力压头,因此上箱高度不能低于300mm。造型合箱后砂箱高度1700mm以上,使用两箱造型时,涂料涂刷不便,且涂刷后燃烧不充分,产生表面粘砂而影响铸件质量。若采用三箱造型,则现场操作工艺复杂,砂铁比较高,型砂使用多,造型成本增加。

图1 原铸造工艺

2.2 凝固方式

原工艺根据顺序凝固原理,采用自下而上顺序凝固,铸件靠重力补缩,由于灰铸铁结晶温度范围较宽,再加之上砂型和出气孔的冷却,铸件上部一段外壳结壳较快,不能满足自下而上顺序凝固的要求,在铸件顶面向下150~200mm易出现缩松或缩孔缺陷,严重时可使铸件报废,灰铸铁由其自身特性决定,不易实现顺序凝固[1]。

2.3 浇注系统和冒口

从铸件质量出发,总结原工艺生产经验,在顶端加高200mm做为联体补缩冒口,使铸造缺陷上移,使其在加工过程中被去除,这样基本满足铸件质量要求。原来采用浇注系统补缩,为方便补缩,内浇道截面使用高梯形,但内浇道在液态凝固后期不能及时封闭,不能更好地应用石墨化膨胀对后续凝固收缩进行补缩,因此铸件在凝固晚的部位易出现缩松、缩孔缺陷。使用这种铸件生产工艺,不但铸件出品率较低,而且切除联体补缩冒口时增加了加工成本,铸件质量也不能稳定地满足要求。

3 工艺改进措施

3.1 造型操作工艺改进

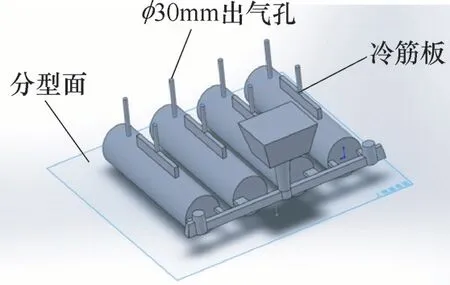

如图2所示,改变原来的分型面,从φ260mm中心分型,上下对称,大大降低了造型砂箱高度,两箱造型绰绰有余,合箱后高度为500~600mm,涂料涂刷也很方便,简化了现场操作工艺,降低了砂铁比,节约了造型成本。

图2 改进后铸造工艺

3.2 凝固方式改进

根据灰铸铁的结晶范围较宽和凝固过程的石墨化膨胀两大特性,改变原来的顺序凝固方式,应用内浇道、出气孔、冷筋板(见图2)调节热量分布状态,使其热量平衡,达到同时凝固[1]。

3.3 浇注系统和冒口改进

(1)浇注系统改进 一箱四件,铁液从一端进入,过内浇道放置小暗冒口,中间两件用一道内浇道,尺寸为(宽×高)80mm×15mm,两端两件使用两道内浇道,尺寸为(宽×高)40mm×15mm,每件热量分布比较均匀,内浇道截面采用扁平形,便于液态收缩后期及时封闭,最大化应用石墨化膨胀特性。

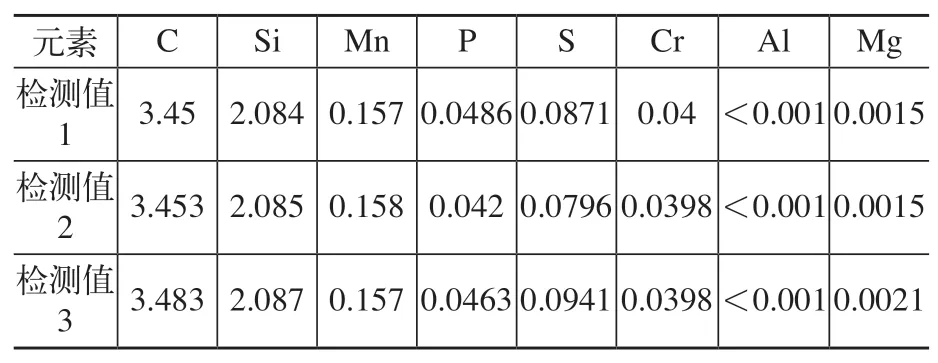

(2)冒口改进 由铸件模数=铸件体积/铸件表面积,计算得出此铸件模数为5.8cm。汇总一段时间内熔炼HT250化学成分分析,结果见表1。

表1 HT250化学成分(质量分数) (%)

由表1化学成分可得出,HT250碳当量为4.16%~4.23%,且每批次都进行孕育处理。另外,在铸件顶部中间放置一条400mm×30mm×(80~100)mm冷筋板,并在冷筋板中间设一个φ30mm的出气孔,同时在尾端1/4处放置φ30mm出气孔一个(见图2),使用冷筋板和出气孔调节温度分布,均衡中间部位热量,达到均衡凝固,再加上内浇道的及时封闭,最大化地使用石墨化膨胀。根据以上条件,此铸件可进行无冒口铸造[2]。铸造省去了顶端联体补缩冒口,既克服了铸件缩松、缩孔缺陷,又提高了出品率,降低了加工生产成本。

4 结束语

通过工艺措施改进,铸件达到无冒口铸造,该产品及同类产品质量满足了要求,出品率提高。与改进前相比,不但保证了铸件质量,而且节约了生产成本,降低了工人的操作难度和劳动强度,工艺也得到有效简化。