数控系统在盘环件水浸超声波检测设备上的应用试验

2022-06-21李征

李征

北京航臻科技有限公司 北京 101300

关键字:数控系统;盘环件;水浸超声波检测设备

1 序言

随着检测精度要求的提高,越来越多的航空零部件开始采用自动化超声波检测设备进行检测。根据检测对象的不同,自动化超声波检测设备可分为检测金属零部件常用的常规水浸超声波检测设备和盘环件水浸超声波检测设备,以及检测复合材料零部件常用的喷水式自动化超声波检测设备等[1]。

目前,自动化超声波检测设备多采用运动控制板卡进行运动控制,通过对板卡的底层函数进行软件开发,形成多种类型的扫描运动轨迹。这种控制方式具有使用方便、可编译性强、成本低等优势,但也存在开发工作量大、调试复杂、安全性差等缺点。在运动控制方式中,数控机床中应用的数控系统控制方式具有集成度高、通用性强、控制轴数多、功能丰富、运动精度高、可靠性高等特点,且相关技术成熟。

但是,数控系统除在运动轴数较多和行程较大的喷水式自动化超声波检测设备[2]上有所应用外,在常规水浸超声波检测设备和盘环件水浸超声波检测设备中鲜有应用。

基于上述情况,我公司决定开展数控系统在自动化超声波检测设备上的应用试验,设计生产一台采用数控系统进行运动控制的盘环件水浸超声波检测设备,并选用筒形试件作为典型件进行检测试验验证,以此研究数控系统在盘环件水浸超声波检测设备上的应用情况。

2 设备的设计生产

根据市场常用盘环件水浸超声波检测设备的规格,确定设备的最基本的设计要求如下。

1)检测对象:最大直径1500mm,最大厚度或高度为600mm。

2)坐标轴设置:X、Y、Z、B、C(转台轴)、H(升降轴)。

3)检测精度:能够检出φ0.8mm的平底孔,以及钛合金试块中φ1.2mm×300mm的平底孔。

4)组成:设备主要包括硬件和软件两大部分。其中,硬件包含机械运动机构、数控系统、超声波板卡和上位机等;软件包含超声波数据采集和分析软件,以及扫描轨迹规划软件等。

因此,设备的设计生产主要包含数控系统配置、机械运动系统搭建和软件开发三个方面。

2.1 数控系统配置

在自动化超声波数据采集过程中,需要由数控系统给出当前位置坐标值信息,超声波板卡激励并接收当前位置处的超声波信号。上位机同时读取当前位置的坐标位置数据和超声波信号数据,形成一个完整数据,一组这样的数据结果通过调色板进行映射成像,即形成了直观的超声波检测图像。

因此,选取数控系统时,首要解决的问题是:如何快速读取当前位置坐标值并上传至上位机;同时还需要考虑坐标位置数据和超声波信号数据的同步性,以及数控系统和伺服驱动装置对超声波信号的干扰问题。

选取广州数控的GSK25iMb型数控系统,搭配广州数控220V交流伺服驱动和电动机。具体实现方式为如下。

1)采用网络连接方式,实现上位机和超声波板卡的实时通信。

2)直接调用广州数控提供的位置信息实时获取DEMO程序,直接从数控系统底层获取单一位置数据信息,并将读取速度提高到2ms。

3)创建两个先入先出缓存器(FIFO),分别用于存储坐标位置数据和超声波信号数据,由上位机软件同时读取、匹配。

4)对设备进行全闭环控制,在数控系统等硬件上加装屏蔽装置,并进行接地处理,保证设备整体的信噪比。

2.2 机械运动机构搭建

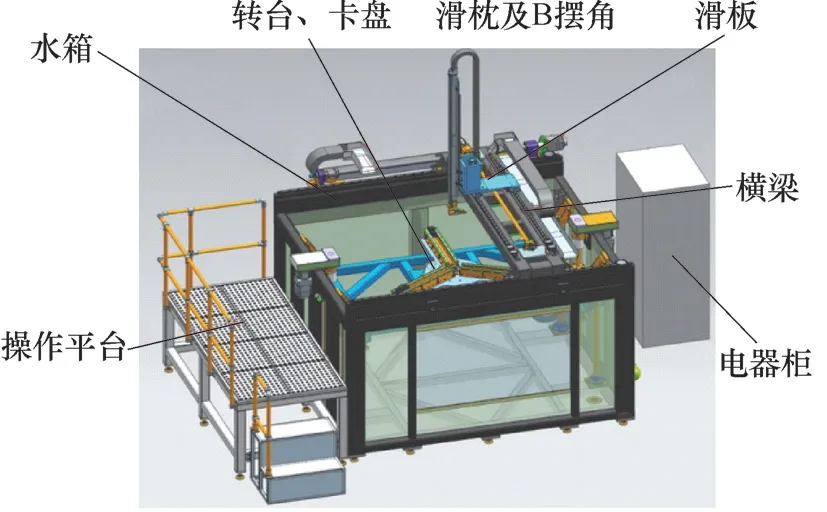

机械运动机构选用刚性强、稳定性好、精度保持性高的桥式结构,主要由水箱、横梁、滑板、滑枕、转台及卡盘等部件组成,转台具有升降功能。

机械运动机构配置X、Y、Z、H、B、C共6个运动坐标轴,包括:横梁在水箱上的纵向运动(X);横滑板在横梁上的横向运动(Y);垂向滑枕在横滑板上的上下运动(Z);探头在安装于垂向滑枕下端双摆角调整机构上的摆动(B:绕Y坐标的旋转)转台的上下运动(H);转台绕Z坐标的回转(C)。机械运动机构如图1所示。超声波探头可安装在B摆角末端。自动扫描时,可实现纵向(X)、横向(Y)、垂向(Z)、B摆角及C摆角(转台)的多轴联动。

图1 机械运动机构

2.3 软件开发

软件开发主要包括:基于广州数控的GSK25iMb型数控系统,开发数据采集前的扫描轨迹规划软件,以及基于法国Socomate公司的USPC 7100LA板卡开发超声波数据采集和分析的软件。

基于数控系统轨迹规划软件的工作方式如下。

1)通过上位机编程,创建零件形状参数设置窗口,由操作者输入零件形状参数。

2)这些参数直接对数控系统内的宏变量进行赋值,进而在数控系统底层直接生成与零件形状相对应的NC程序。

3)基于NC程序,上位机发出运行指令,数控系统控制机械运动机构实现实际的数据采集过程。目前,已实现了平面扫描、圆盘面扫描、圆柱面扫描和圆锥面扫描这4种扫描模式的轨迹规划。

超声波数据采集和分析软件主要是:通过超声波板卡采集获取当前位置的超声波信号数据,即实时A波信号;上位机同时读取A波信号数据和坐标位置数据,从不同方向进行颜色映射,形成检测图像。目前,能够实现直角坐标系下和极坐标系下的C扫描成像和B/D扫描成像,以及极坐标系下的形状图像还原。同时,支持在图像中进行缺陷尺寸测量、区域截取、缺陷识别、缺陷标记、底波分析和报告生成等功能,以实现对超声波检测结果数据的分析和判定。

2.4 设备完成

通过设备装配、电气调试、精度测量、软件调试和整机调试后,配以操作台、脚踏板等附件,一台搭配了数控系统的盘环件水浸超声波检测设备设计生产完成,如图2所示。

图2 盘环件水浸超声检测设备

各坐标轴的行程如下。

X轴行程:1550mm。

Y轴行程:1630mm。

Z轴行程:730mm。

B摆角行程:-95°~+95°。

C坐标行程:n×360°。

H坐标(转台升降):940mm。

其中,直线轴的定位精度均<0.1mm,重复定位精度均<0.05mm;摆角B轴的定位精度为1342.6"(0.38°),重复定位精度为648.5"(0.18°);转台C轴的定位精度为266.9"(0.07°),重复定位精度为266.9";最大扫描检测速度能够达到150mm/s。

3 试验验证

为验证盘环件水浸超声波检测设备的检测能力,选取反映设备整体超声波检测性能的信噪比来进行检测试验和检测精度试验,以及反映盘环件超声波检测工艺的筒形试件检测试验进行重点介绍。

3.1 信噪比检测

选取预埋有φ0.8m m平底孔的7075铝合金试块,试块直径50mm、厚95mm,平底孔面距被检测面75mm。

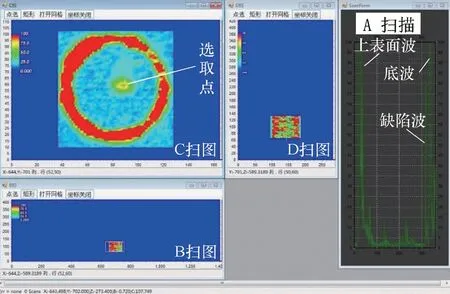

选用5M H z水浸平探头,探头晶片直径0.5i n(1in=25.4mm),设置探头底端和试块被检测面之间的水层厚度为100mm;移动X、Y轴,将探头移动至平底孔位置,找到平底孔反射波幅值的最大值;调节增益,使其幅值达到100%;设置闸门,观察到闸门噪声信号幅值约为5%(见图3),得出该设备的信噪比为26dB(20 ∶1)。

图3 信噪比检测结果

3.2 检测精度试验

选取预埋有φ1.2m m平底孔的T C4钛合金试块,试块φ75mm、厚320mm,平底孔面距被检测面100mm。

选用5MHz水浸平探头,探头晶片直径0.5in,设置探头底端和试块被检测面之间的水层厚度为65mm,采用平面扫描模式进行自动化扫描检测。

检测结果如图4所示,其中C扫描和A扫描中均能清晰地看到平底孔反射波信号。

图4 钛合金φ1.2mm×300mm试块检测结果

3.3 筒形试件检测

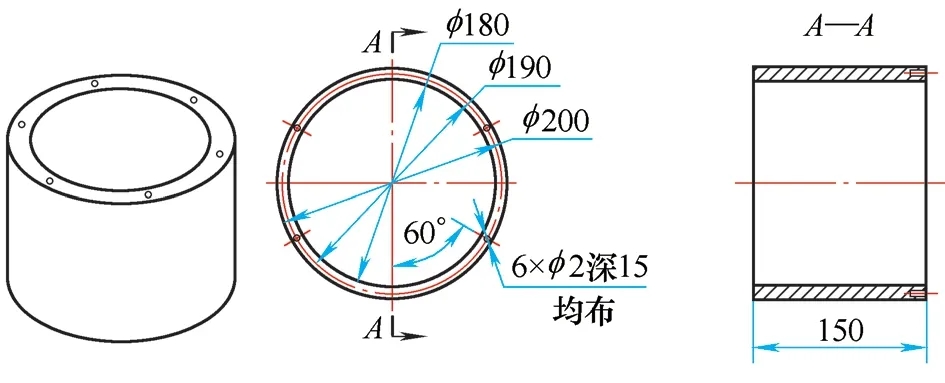

选取7075铝合金筒形试件:外径200mm,内径180mm,在φ190mm处预埋了6个φ2mm、孔深15mm的平底孔缺陷,如图5所示。

图5 筒形试件

选用5MHz水浸平探头;设置探头底端和试块被检测面之间的水层厚度为65mm;采用圆柱面扫描模式(外侧)进行自动化扫描检测。

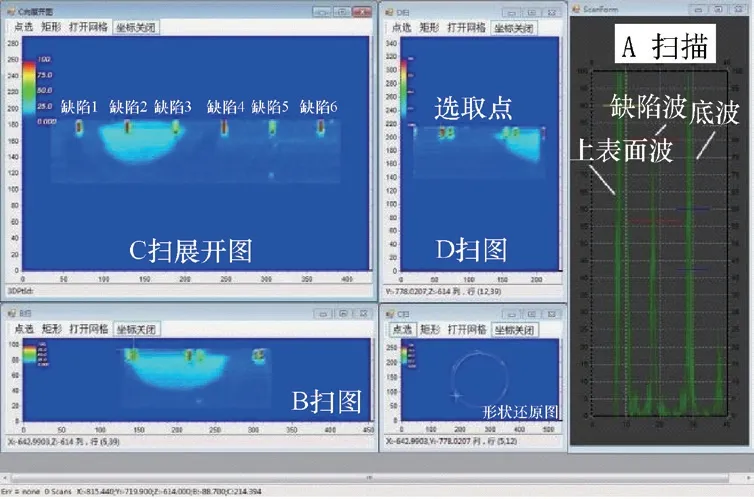

检测结果如图6所示。其中,C扫描展开图、B和D图像与形状还原图像中均能够看到预埋的6个缺陷;在D扫描图中,打开十字光标,选取一点,A扫图中相应地显示出该选取点处的信号情况。

图6 筒形试件检测结果

4 结束语

通过盘环件水浸超声检测设备的设计生产,以检测试验验证,说明采用数控系统进行运动控制的自动超声波检测设备,能够实现超声波信号的实时采集,以及超声波扫描检测的实时成像和全A波存储,能够检测钛合金试块中φ1.2mm×300mm的平底孔,满足盘环件水浸超声波检测的应用需求。

基于数控系统开发的轨迹规划软件,能够实现平面扫描、圆盘面扫描、圆柱面扫描等扫描模式的轨迹规划设置,减少了开发工作量。

由于此次条件有限,所以对盘环件水浸超声波检测设备的扫描速度、超声波信号的信噪比等方面未作深入研究,后续将针对这些方面开展相应研究。