某出口动车组动力包停机分析与验证研究

2022-06-20吕志龙

罗 嘉,吕志龙,王 永

(中车株洲电力机车有限公司产品研发中心,湖南 株洲 412000)

0 引言

某出口动车组是中车株洲电力机车有限公司开发的一种具有自主知识产权的混合动力米轨动车组,其混合动力集成采用了“动力包+超级电容”型式供电。在车辆运行过程中,动力包的正常运行对列车顺利上线运营有着极为重要的作用。

针对该动车组在线路运行调试过程中多次出现的动力包自动停机现象,本文在进行前期故障排查与分析的基础上,开展了动力包运行异常的试验研究。

1 动力包自动停机问题分析

1.1 燃油压力过低

动车组在行车途中,观察列车HMI界面中燃油压力一项(见图1),发现该压力值在出现停机情况之前存在波动且波动范围较大,整体压力变化过程为:①最高值无法达到5 bar以上。②开始出现波动并无法维持在一个稳定值。③出现低压情况,通常在4 bar以下甚至3 bar以下。④柴油机自行停机。

通过动力包故障诊断软件读取故障记录情况(见图2),发现软件中记录到“FUEL SUPPLY PRESSURE TOO LOW”故障,该故障为柴油机内部故障,发生原因为燃油压力低。整个故障记录中没有其他涉及到燃油压力的故障,动力包诊断软件中的故障记录设置为实时记录,一旦柴油机发出故障信息,软件就可以对其进行记录,故可以确定故障为供油系统的燃油压力低。因此燃油压力过低是导致柴油机停机的直接原因。

图1 行车途中HMI参数显示(画框部分为燃油压力)

图2 动力包故障记录

燃油经过一级泵后进入精滤,通过精滤后才加压至高压共轨中进行燃烧做功。正常情况下,一级泵压力值应当在5.5~6.5 bar,不低于5 bar,当低于5 bar后说明前端燃油系统可能存在问题。当一级泵后的压力低于3 bar后,后端的共轨压力将无法正常建立,柴油机无法正常工作(见图3)。故当压力不稳且降低后,将造成柴油机的停机。

图3 柴油机文件

1.2 管路堵塞

燃油压力传感器所检测的压力为柴油机内部一级燃油泵压力,而一级泵至燃油箱之间的管路阻力过大,将导致一级泵压力过低。

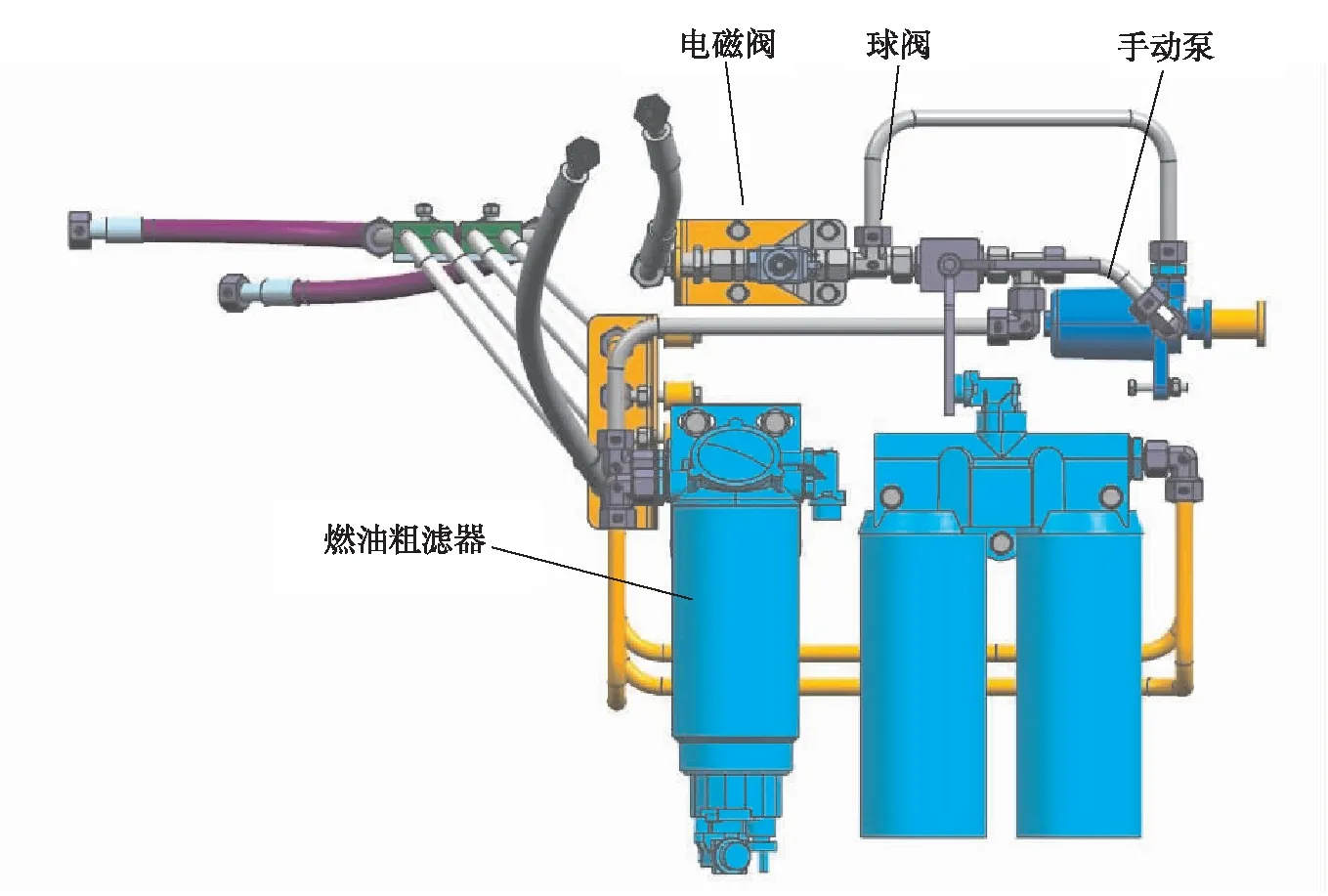

燃油箱至柴油机一级泵之间包括燃油进油管路、电磁阀、球阀、手动泵、燃油粗滤器及各部件之间连接的接头与管路(见图4)。分析认为此段管路因燃油中杂质较多而出现堵塞情况,其中电磁阀与粗滤器堵塞可能性较大。

图4 动力包前端燃油系统结构

对柴油粗滤芯进行拆卸检查,发现肉眼可见的明显黑色杂质(见图5)。更换滤芯后故障消失,并能运营一段时间,但随即又重复停机故障。故判断是由于供油系统管路中滤清器被堵塞导致。

图5 柴油粗滤芯内有明显黑色杂质

1.3 燃油箱内部生锈

对杂质进行成分分析,发现Fe、Cl等元素,且含量较高,推断杂质产生原因为油箱生锈。随后,通过内窥镜对燃油箱内部进行检查,发现生锈严重(见图6),主要锈蚀位于回油口附近油箱吊座补板和盖板调平烤点处,另外,锈蚀处位于油箱备用加油口内部。根据分析可知,原油箱盖板焊接和调平工艺破坏了钢板磷化层,导致油箱局部防腐性能变差;油箱顶部和加油口处接触不到柴油,暴露在油位以上的空气中加速了这些部位的锈蚀。若生锈问题无法解决,将影响油品质量,还存在腐蚀降低结构强度、箱体穿孔等安全风险,因此最终方案须解决内部腐蚀问题。

图6 燃油箱内部检查

2 解决措施

为解决燃油箱内部腐蚀问题,本文在改进设计中调整了油箱局部结构和生产工艺,加强油箱内部的耐腐蚀能力。改进方案具体如下。

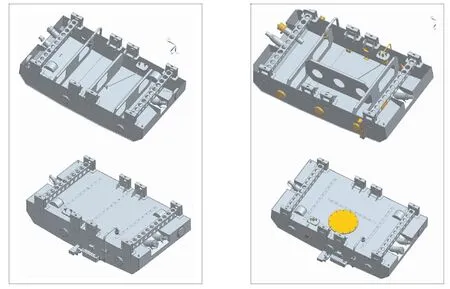

1)燃油箱由散件磷化后组焊改为组焊后整体磷化,设计进行适应型调整,如图7所示。

(a)改进前:仅端面2个清洗孔 (b)改进后:端面增加清洗孔数量,顶面增加人孔

酸洗磷化是内燃机车燃油箱普遍采取的防锈措施,其基本原理是在金属与溶液界面上游离酸度的降低、pH升高,金属阳离子不再以可溶离子形式存在,它们与溶液中的磷酸盐反应后以磷酸锌的形式沉淀结晶在金属表面。试验证明,在密闭空间内浸泡过柴油的磷化层对钢板有防锈蚀作用。

在结构上,油箱中间纵向隔板取消,增加1个横向隔板,以此减少燃油纵向波动冲击,同时在油箱盖板增加1个人孔盖,提高维保人员对油箱内部进行清理的便利性,同时在油箱整体酸洗磷化时方便排气和排液。

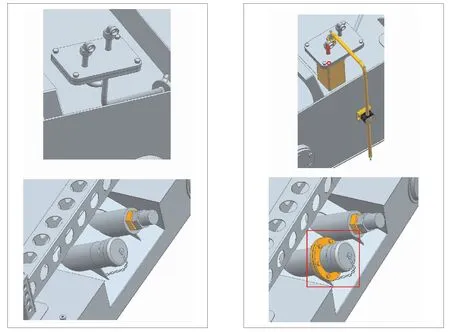

2)油箱顶部可拆卸部件尽量采用不锈钢材质,如图8所示。

回油管盖板以及备用加油口与柴油接触时间较短,容易生锈,将其材质改为不锈钢,同时在备用加油口增加法兰结构用于隔绝碳钢和不锈钢。回油管法兰下方增加1个方形不锈钢防护罩,长度200 mm,同时在法兰上防护罩范围内增加1根内径10 mm的不锈钢排气管,以此收集并排除回油时产生的酸性气体,减少酸性气体对油箱内部顶板的腐蚀。

3)油箱放油阀向下平移,油箱底板增加放油槽。放油槽和放油阀最下方距油箱底面13 mm,使油箱内全部液体可以全部排出,如图9所示。

4)原燃油管路中有两级燃油滤清器,在其之前串联一个双联粗滤清器,尽管损失2 kPa燃油压力,但其较大滤网能够有效分担燃油中较大的杂质,同时可实现在线更换工作状态、到段后清洗、不需要更换滤网等,保障了车辆的运营。

(a)改进前:油箱顶部可拆修部件为碳钢 (b)改进后:油箱顶部可拆修部件为不锈钢

(a)改进前 (b)改进后

3 结语

通过对替换燃油箱后的列车进行运行调整,并通过半年的列车运营跟踪,未再发现动力包自动停机现象,列车运行平稳,验证了对燃油箱局部结构和生产工艺调整的可行性,对后续类似项目的分析和设计提供了一定的借鉴和参考。