气化炉磨煤系统提效优化探索

2022-06-20尹招进

尹招进

(云南天安化工有限公司,云南安宁 650309)

1 系统概况

某煤气化装置采用AP粉煤气化技术,以煤为原料生产合成气,煤气化装置设计生产有效气(CO+H2)体积流量为140 000 m3/h,与之相配套的磨煤系统为3条设计质量流量为77.57 t/h的磨煤线(A、B、C),设计为2开1备。

磨煤与干燥单元(U-1100)的主要任务是研磨和干燥煤粉,并向煤粉中加入石灰石,调整灰熔点以改变渣流动性。控制指标有:煤粉粒度(粒径为5~90 μm的煤粉质量分数为80%,粒径小于5 μm和粒径大于90 μm的煤粉质量分数不大于20%)和煤粉含水质量分数(<2%)。

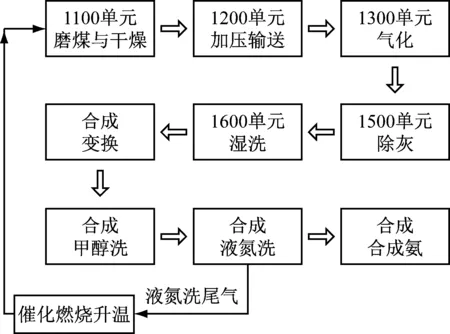

磨煤工艺流程见图1。

1—布袋除尘器(S1103);2—磨煤机(A1101);3—粉煤贮罐(V1201A/B);4—热风炉(F1101);5—循环风机(K1102)。

2 磨煤系统运行状况

该煤气化装置自2008年5月对磨煤系统进行投料试车,在长期运行中,通过不断地技术改造,逐步解决了装置设备故障率较高、设备运转率较低、产品质量稳定性较差等问题,运行周期及保障度有了较大的提升。但随着运行周期的增长及国家对能耗、安全、环保等方面要求的提升,磨煤系统逐渐暴露出能耗高、劳动力投入多、设备腐蚀加剧等问题。笔者对装置运行过程中遇到的问题及处理进行分析,为磨煤系统在有效提升能效、符合国家产业政策等方面寻找可靠的解决方法。

3 存在问题及原因分析

3.1 装置能耗较高

该煤气化装置配套磨煤系统由中国五环工程有限公司设计,配套磨煤机采用北京电力总厂GM133G中速辊式磨煤机,生产线设计为2开1备,系统干燥用热风炉直接采用自产的合成气,其主要设备(如磨煤机及循环风机等动设备)功率较高,在高负荷情况下,如果磨煤单线不能有效满足生产需求,不得不启动备用线,2条磨煤线运行时成本将大幅提高。

为了得到1%~2%含水质量分数的粉煤,每条磨煤线将消耗3 000 m3/h左右的合成气,合成气中的大量饱和水同时带入系统,增加循环气体的放空量,增加了能量的消耗及损失。

3.2 雨季磨煤机入口管堵煤严重

自开车以来,该煤气化装置用煤先后采用了富源煤、贵州煤混煤,富源煤、贵州洗精煤混煤,富源煤、贵州洗精煤掺烧石油焦,富源煤、贵州洗精煤掺烧烟煤,富源煤、贵州煤掺烧烟煤等。多次大幅的原料结构调整,使用包括了青海、甘肃、陕西等不同地区、不同热值的石油焦、烟煤、原料煤,突破了原使用煤种的局限性。通过对不同煤种在气化炉应用中的适用性进行了深入的探索,为气化炉用煤找到了较好的操作控制方式及经济性配煤方式。但随着煤种的不断变换,原料的水分含量、粒度变化较大,特别是在雨季,经常造成磨煤机入口管的堵塞。

3.3 布袋除尘器内部腐蚀及反吹系统故障

在长期的运行过程中,因系统内含水量高、腐蚀性物质含量高,对布袋除尘器顶部盖板等冷热交接处设备产生了较强的腐蚀;同时,由于布袋除尘器反吹系统存在部分缺陷,导致布袋除尘器反吹压力较低,布袋除尘器压差升高,磨煤系统不能正常运行[1]。

3.4 氮气消耗量高

该煤气化装置配套磨煤系统设计循环风体积流量为120 000 m3/h,在为原料煤干燥的过程中,系统带有大量的饱和水;为降低循环气露点,需要持续向系统补入空气,使系统含氧量上升。为保证系统安全,需要向系统补入0.5 MPa、6 000 m3/h左右的氮气,造成系统低压氮气消耗较高。

3.5 设备运转率较低

该煤气化装置配套磨煤系统运转设备较多,在对固体物料加工的过程中,设备磨损及设备故障率较高,单条磨煤线连续运行时间较短,特别是布袋除尘器锥部的振动筛、给料机,碎煤仓下部的给煤机、磨煤机等设备出现泄漏、故障的频率较高,常常因为一些较小的设备问题被迫停运或造成气化炉减负荷。

4 磨煤系统提效优化改造及运行效果

4.1 系统的优化提升改造

4.1.1 液氮洗尾气催化燃烧技术改造

在50万t/a合成氨生产过程中,从合成净化系统出来的液氮洗尾气(体积流量为30 000 m3/h,有效气(CO+H2)体积分数为5%~13%)可燃成分含量低,引入热风炉不能直接燃烧,导致磨煤系统循环气CO含量高,存在较大的安全风险。通过对液氮洗尾气催化燃烧的研究,开发了一种低热值液氮洗尾气催化氧化利用技术,并进行了工业化项目实施。项目实施后,一方面减少液氮洗尾气排放体积流量1.584亿m3/a,另一方面,液氮洗尾气可燃成分燃烧后,产生大量的热量加热氮气后直接供磨煤系统使用,在为系统提供热量的同时,也为系统提供了较为充足的氮气。通过尾气项目的实施,退出了原热风炉使用的2 500~3 000 m3/h的粗合成气燃料,每天可增加18 t左右的液氨产量。同时,由于充足的氮气加入,使低压氮气的加入体积流量大幅下降(可节约4 000~6 000 m3/h),低压氮气仅作为反吹气源及石灰石输送气源。液氮洗尾气催化氧化燃烧作为热源,使系统的含水量大幅下降,减少了设备的露点腐蚀。液氮洗项目流程见图2[2]。

其次,就是是对审计数据的管理与存储。对于采集到的原始数据下一步骤就是进行分析、筛选、剔除、数据化处理等,利用计算机数据挖掘软件、数据处理软件等,构建数据模型,将全部有用的信息分门别类地归集到内部审计信息库里,再与已有信息进行对比,修正偏差,形成有效的审计数据仓库。

图2 液氮洗尾气催化工艺流程图

4.1.2 磨煤机落煤管改造

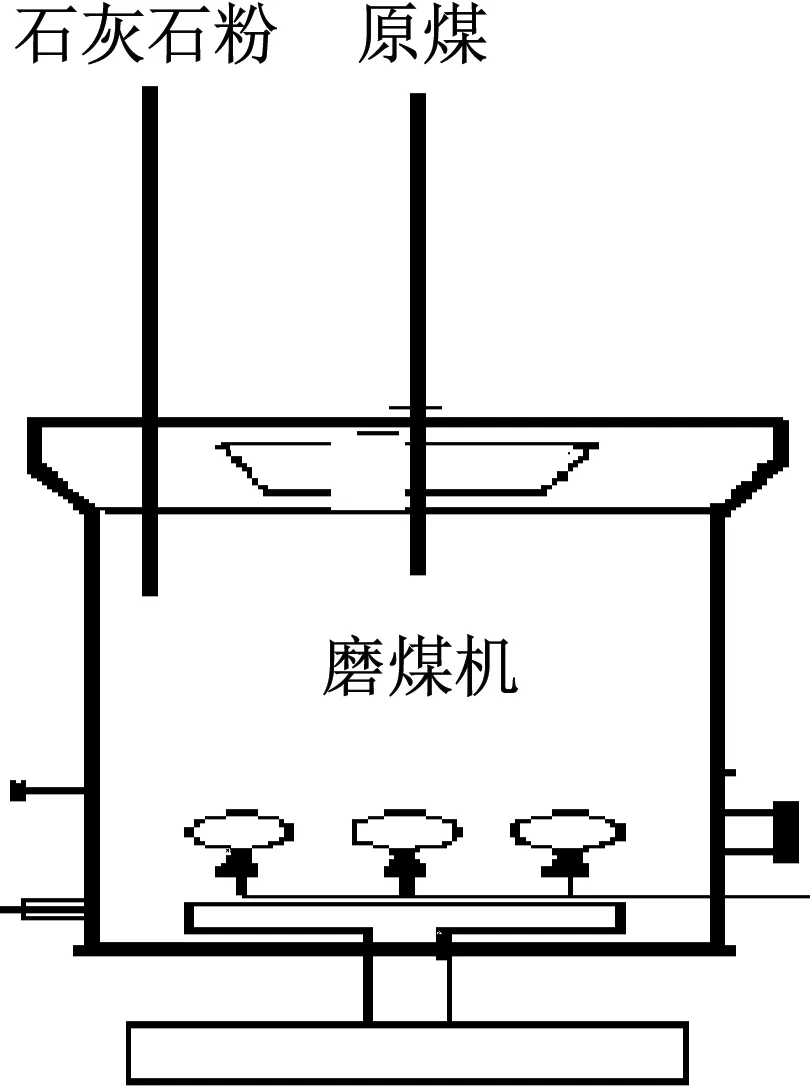

磨煤机投运以来,由于雨季煤粉含水量高,特别是使用洗精煤、石油焦、烟煤后,原煤粒径发生较大改变,由原来块煤占绝大部分的原料煤,变为全由粒径较小的粉煤组成。煤粉粒径变小,遇水后较易结块,原料煤含水量较高[3]。在使用过程中,原料煤与石灰石粉为同一根落煤管,两种原料在落煤管中混合,原煤与0~3 μm的石灰石粉接触后,会在磨煤机进料管上结成坚实的疤块。随着疤块的增大,在短时间内就会导致磨煤机落煤管堵塞,造成磨煤系统停运。在雨季,通常情况下每2 h左右必须对落煤管进行清理,每个班次都会发生因落煤管堵塞而造成的磨煤线停运。落煤管堵塞后,因结块较硬,清理困难,清理时间较长,给煤气化生产及维护带来较大困难。改造前磨煤机进料方式见图3。

图3 改造前磨煤机进料方式

通过技改,将石灰石与原煤进料进行分离,改造后的磨煤机进料方式见图4。

图4 改造后磨煤机进料方式

对磨煤机进料方式的具体改造为:

(1)将原石灰石管道割除。

(2)在磨煤机内旋转分离器动叶片与静叶片中间空隙处开孔,将石灰石加料口改至此位置,将石灰石下料管通至锥形罩上方。

(3)为防止物料冲刷,在石灰石管口与磨煤机锥形罩上部增加防磨板。

技改后杜绝了石灰石粉与煤粉在入口管的接触,从根本上解决了磨煤机入口管的堵塞问题。

4.1.3 布袋除尘器反吹系统改造

布袋除尘器反吹系统由氮气缓冲罐、过滤器、减压阀、电磁阀、反吹阀、反吹管、可编程控制器(PLC)控制系统等部件组成(见图5)[4]。

图5 布袋除尘器反吹系统流程图

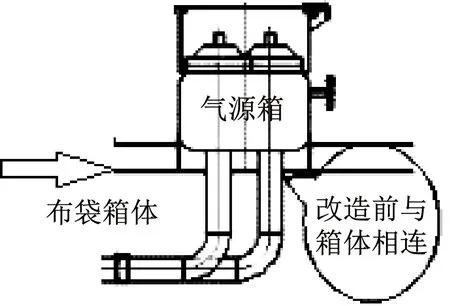

为进一步查找反吹系统压力低的原因,分别对系统的各个部件进行逐一检查。对气源箱充空气进行检查,发现反吹管与气源箱连接处漏气较大,并且漏气点较多。对漏气点进行了补焊,补焊后气源压力恢复,但运行较短时间后又再次泄漏导致气源压力低。为从源头上解决此问题,决定将气源箱与布袋箱体分离,对气源进行整体提升改造(见图6)。

(a)改造前

经过对布袋除尘器反吹系统的改造,布袋除尘器的故障率大幅降低。

4.1.4 合成装置二氧化碳替代低压氮气改造

50万t/a合成装置甲醇洗净化合成气后产生0.2 MPa、40 000 m3/h的放空二氧化碳,现仅有部分进行利用,其余为放空。通过对该放空气体的使用,利用现有DN150 0.42 MPa 氮气管道(最大体积流量约2 000 m3/h)试验二氧化碳替代低压氮气实验,结果表明:二氧化碳在磨煤系统使用可有效替代低压氮气对石灰石进行输送。

4.1.5 布袋除尘器底部设备技改

为使磨煤单线运行时都能很好地满足生产的要求,对布袋除尘器底部分料设备进行改造。在埋刮板机下部增加1个液压阀门,打开时向A仓下料,关闭时向B仓下料;同时,将埋刮板机的负荷进行了提升,满足了单线100 t/h的生产能力,取消了原来大量的运转设备,如每条磨煤线取消4台旋转给料机、4台振动筛及击振器。布袋除尘器下部动设备由19台减少为3台,大大减少了因动设备故障而造成的停车事故,提升了装置的运行保障。

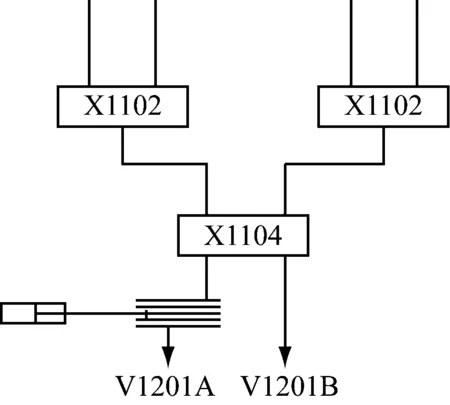

布袋除尘器4个锥的下料改造见图7。

X1102—旋转给料机;X1104—埋刮板机。

4.2 运行效果

AP粉煤气化装置磨煤系统通过使用液氮洗催化燃烧方式,减少了50万t/a合成氨液氮洗尾气1.584亿m3/a的排放量,低热值液氮洗尾气催化氧化利用技术使有效气(CO+H2)体积分数在5%~13%、氮气体积分数在80%左右的液氮洗尾气得到充分燃烧,在为系统提供热量的同时,也为系统提供了较为充足的氮气,每天可增加液氨产量18 t/d左右,减少4 000~6 000 m3/h的低压氮气用量。

通过将合成装置净化后的二氧化碳引入磨煤系统,替代部分低压氮气使用;同时,改变磨煤机入口管进料方式,杜绝了其堵料问题,减少了雨季清堵时的大量人员投入及堵料停车;对部分设备的提升改造,有效延长了磨煤线的运行周期。

5 结语

AP粉煤气化装置磨煤系统在经过不断的技术改进后,系统能耗大幅降低,装置运行效率大幅提升,很好地满足了气化炉长周期、高负荷的用煤需求;同时,对合成氨生产系统各放空气的有效利用,减少了有害气体排放,带来较好的经济及社会效益。打造了装置在节能降耗及安全、环保等方面的核心竞争优势,为企业的自主创新、效率提升及系统的可靠、安全、稳定运行方面打下了良好的基础。