汽提塔闪蒸汽凝液制备氨水项目

2022-06-20徐超

徐 超

(安徽华谊化工有限公司,安徽芜湖 241000)

现代煤化工多以煤气化作为气头,经变换、净化工段后合成化工产品,煤气化工艺大多采用气流床气化技术。合成气中的氨经变换工段洗气后进入汽提塔,汽提塔利用高闪蒸汽与0.5 MPa蒸汽进行闪蒸,闪蒸汽经换热冷凝后进入分离器,不凝气(主要成分为CO2)放火炬,凝液外送,凝液中的氨氮质量分数高达3%。原始设计中该凝液送到磨机制浆,气化炉内为还原性气氛无法去除氨氮,凝液中的氨氮进入到气化灰水并积聚[1]。灰水中氨氮含量高会导致废水处理困难、设备管线容易结垢等问题[2-4]。因此,需要增加氨回收装置,回收闪蒸汽凝液中的氨氮制备氨水,以降低灰水中的氨氮含量。

1 氨回收工艺

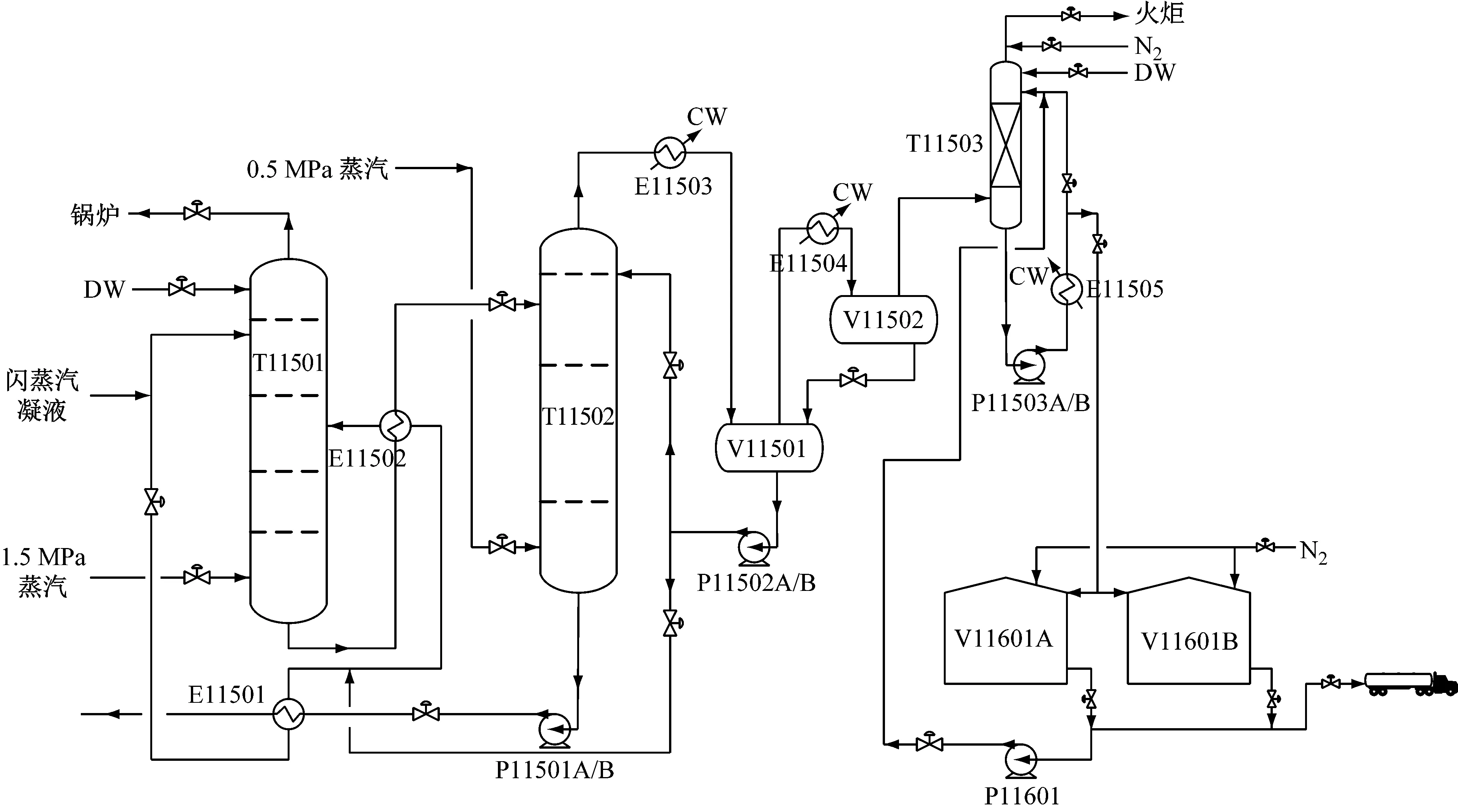

氨回收项目由上海华谊工程有限公司设计建造,于2015年6月开工建设,2019年进行了优化改造,整体运行情况较好。氨回收工艺具有技术先进、连续式生产、物耗能耗较低、外排废水/废气受控、工艺流程简单、投资低等特点。氨回收工艺流程简图见图1。

CW—循环水;DW—除盐水;T11501—分解塔;T11502—蒸氨塔;T11503—氨吸收塔;V11501—蒸氨塔一次气液分离罐;V11502—蒸氨塔二次气液分离罐;V11601A/B—氨水储罐;E11501—蒸氨塔底换热器;E11502—分解塔底换热器;E11503—蒸氨塔冷凝器;E11504—蒸氨塔再冷器;E11505—氨吸收塔冷却器;P11501A/B—蒸氨塔底输送泵;P11502 A/B—蒸氨塔冷凝液回流泵;P11503 A/B—氨吸收塔底输送泵;P11601—不合格氨水回流泵。

来自汽提塔的闪蒸汽凝液,一部分(约占总水体积流量的15%)从塔顶进入分解塔充当回流液,另一部分经换热后从分解塔中部进料,利用再沸器加热塔釜液产生上升蒸汽,脱除凝液中的CO2及H2S。塔顶排出的废气中含CO2、H2S及少量NH3送炉膛燃烧,经脱硫、脱硝后通过锅炉烟囱排放;分解塔釜氨水经自流进入蒸氨塔提浓。

来自分解塔塔釜的低浓度氨水从蒸氨塔中部进料,利用再沸器加热塔釜液产生上升氨蒸汽;蒸氨塔顶氨蒸汽采用蒸氨塔冷凝器冷凝,经蒸氨塔一次气液分离罐气液分离后,冷凝液经蒸氨塔冷凝液回流泵回流到分解塔,未冷凝的氨气和水蒸气经蒸氨塔再冷器进一步冷凝后,进入蒸氨塔二次气液分离罐,液相回流到蒸氨塔一次气液分离罐,未冷凝的氨气进入氨吸收塔,循环吸收制备氨水。

蒸氨塔塔釜高温废水经蒸氨塔底换热器与原料凝液换热回收部分热量后,送到磨煤系统回用。

2 氨回收装置运行情况

氨回收装置自2016年试运行以来,运行比较平稳,所制备的氨水质量分数能够达到25%以上。由于产品罐设计较小,氨回收产量远远大于锅炉使用量,导致氨回收装置处于间歇性运行状态。2019年对氨回收装置进行技术改造,增加了1个产品罐,并按照要求设置了围堰与防火堤。

氨回收凝液进料质量流量约为5 t/h,消耗2.5 t/h的1.5 MPa蒸汽,1.4 t/h的0.5 MPa蒸汽,产出0.6 t/h的质量分数约为25%的氨水,以及10 t/h的废水。氨氮回收率在95%以上,所制备的氨水无色透明。

氨回收装置开车运行后,气化灰水中的氨氮质量浓度由330 mg/L下降到250 mg/L,蒸发热水塔塔盘、水洗塔塔盘、高温热水泵叶轮、灰水管线等部位结垢情况明显改善。气化废水处理压力降低,处理后废水外排数据远低于国家规定的指标,锅炉烟气中的氮氧化物含量远低于环保要求,磨机厂房工作环境大为改善。

3 项目改进与优化

3.1 工艺优化

氨水回收装置使用的原料来自于汽提塔闪蒸汽分离罐,并经离心泵送到界区,由于该离心泵与分离罐液位投自动,供料量不稳定,影响了分解塔的稳定运行。经过技术讨论,决定将1个产品罐改成原料缓冲罐,并增加1台进料泵,稳定系统进料。2019年增加1台产品罐,保证系统的连续稳定运行。开车过程中由于蒸氨塔温度低,蒸氨效果不佳,蒸氨塔釜废水中氨氮含量较高,原始设计将此废水送灰水槽,导致灰水中氨氮含量短时升高,污水处理厂拒绝接受灰水。后经改造将此路废水送到磨机制浆,未再引起灰水氨氮含量超标的情况。

3.2 更改部分管道材质

运行过程中发现部分管道腐蚀较快,尤其是蒸氨塔至吸收塔管线,经过多次更换材质,离心泵过流件增加四氟内衬,使用厚壁碳钢管效果较好,后期计划使用钛材管道。

3.3 部分管道增设伴热

在初期的停车过程中出现了部分管线堵塞的问题,对堵塞物进行分析发现主要成分为碳酸铵。停车过程中分解塔出现了少量的氨逃逸及酸性气去除不彻底的情况,导致了在分解塔顶部气相管线与蒸氨塔气相出口管线内碳酸铵结晶堵塞。对部分管道增加伴热,并修改开停车操作法,优化工艺操作。经过改进优化管道结晶堵塞的现象未再发生。

4 结语

氨回收是一个利用含氨废水制备氨水的项目,自开车以来进行了一系列的改进优化,目前运行稳定。氨回收项目的运行有效地控制了气化灰水系统的氨氮含量、降低污水处理厂的污水处理压力、改善现场工作环境,每年节省购买氨水费用80多万元(外购氨水用于锅炉烟气脱硝)。但对于部分管道腐蚀的问题还需进一步的研究,探索耐腐蚀的管道材质。