尿素装置蒸汽消耗量大的原因及处理措施

2022-06-20李罗真

李罗真,王 强

(海洋石油富岛有限公司,海南东方 572600)

海洋石油富岛有限公司化肥一期尿素装置采用斯纳姆氨汽提法尿素生产工艺,设计产能为1 765 t/d。随着尿素装置运行年限的增加,装置缺陷逐年增加,不但影响装置的安全稳定生产,而且导致装置的蒸汽消耗量增加,特别是装置在95%负荷以上生产时,蒸汽消耗质量流量达到86 t/h以上。

分析尿素装置蒸汽消耗量大的原因有二氧化碳压缩机组真空度大、真空预浓缩器换热效果差、高压蒸汽减压阀(PV41048)内漏、中压分解塔温度低。为此,笔者对造成尿素装置蒸汽消耗量大的原因进行具体分析,并提出一系列解决措施。

1 二氧化碳压缩机组真空度大

该尿素装置二氧化碳压缩机组由意大利新比隆公司设计制造。二氧化碳压缩机组的作用是将来自合成界区压力为0.153 MPa、温度为40 ℃的二氧化碳气体压缩至15.6 MPa后送入合成塔,以满足尿素生产工艺条件。二氧化碳压缩机组由蒸汽透平、压缩机低压缸、增速箱和压缩机高压缸串联组成,分为两缸四段十三级[1-2]。蒸汽透平型号为ENK-40/45,属于单缸(带内缸)、抽汽、注汽、冷凝式汽轮机。蒸汽透平工艺流程见图1。

FV41026—流量控制阀;LV41038—液位控制阀。

二氧化碳压缩机组蒸汽透平以蒸汽为动力,带动转子旋转做功;真空度越大,消耗蒸汽越多。因此,透平真空度(PI41064)是运行中的一项主要控制指标。从2018年5月开始,PI41064开始逐渐增大,最高达到了14.0 kPa,不但影响二氧化碳压缩机组的耗气量,而且威胁二氧化碳压缩机组的安全稳定运行。

分析二氧化碳压缩机组真空度大的原因有:真空喷射器内部结垢和真空系统疏水器堵塞。

1.1 真空喷射器内部结垢

二氧化碳压缩机组大修时随机拆除一级真空喷射器、二级真空喷射器、辅助真空喷射器进行检查,发现真空喷射器内部结垢,管道内部凹凸不平,气体流通面积减少(见图2)。

图2 真空喷射器内部图

真空喷射器的工作原理为蒸汽进入喷嘴后,经光滑的流道高速喷出,产生低压,将空气吸入并在混合室混合后送至冷凝器冷凝,形成高真空。真空喷射器内部结垢直接导致蒸汽流动受限,流量不稳,产生不规则气流扰动,严重影响真空喷射器的工作效率,从而导致不凝气在蒸汽透平冷凝器累积,导致真空度变大。

处理措施为:

(1)拆开真空喷射器,对真空喷射器进行除垢处理。

(2)打磨蒸汽流道。

(3)对拆开的法兰、垫片进行维护更换。

1.2 真空系统疏水器堵塞

对真空系统一抽、二抽疏水器进出口温度进行连续监测,结果见表1。

表1 疏水器进出口温度

由表1可以看出:一抽疏水器进出口温差为6 K,二抽疏水器进出口温差为23 K。一抽疏水器运行正常,而二抽疏水器进出口温差过大,说明二抽疏水器有堵塞现象,排水不畅(正常排水后温度应大于45 ℃)。真空的形成是真空喷射器与冷凝器共同作用的结果,真空喷射器抽出的惰气在冷凝器内冷凝,如果排水不畅会引起换热面积减少,冷凝效果差将直接导致真空度变大[3-4]。

处理措施为:

(1)停车时对疏水器前过滤网进行检查清理。

(2)利用停车机会更换新的疏水器。

(3)加强疏水器进出口温度检测。

经过以上措施后,尿素装置开车后,二氧化碳压缩机组真空度从14.5 kPa下降至10.5 kPa,二氧化碳压缩机组节省蒸汽质量流量约1 t/h。

2 真空预浓缩器换热效果差

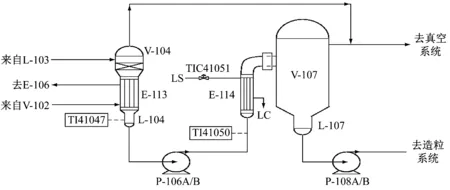

离开低压分解塔贮槽质量分数约为70%的尿液首先进入真空预浓缩器分离器,减压释放出的闪蒸汽在此进行气液分离,溶液进入真空预浓缩器的加热段,溶液中的残存甲铵被壳侧的甲铵冷凝热加热分解,分离出来的气体由真空预浓缩器分离器进入真空系统进行冷凝回收。由真空预浓缩器贮槽出来的质量分数约为85%的尿液经尿素溶液泵送到蒸发加热器加热蒸发尿液中的水分。蒸发加热器为升膜式加热器。气液混合物在蒸发分离器中进行气液分离,气体与真空预浓缩器分离器来的气体汇合去真空系统。蒸发分离器中分离后的液体收集在真空分离器贮槽中用造粒给料泵送去造粒系统。为保证送往造粒系统的尿液浓度,同时避免生成过多的缩二脲,需控制蒸发加热器温度在135~138 ℃。蒸发系统工艺流程见图3。

L-103—低压分解塔贮槽;V-104—真空预浓缩器分离器;E-113—真空预浓缩器;L-104—真空预浓缩器贮槽;P-106A/B—尿素溶液泵;TI41050—温度测点;E-114—蒸发加热器;TIC41051—蒸发加热器温度;V-107—蒸发分离器;L-107—真空分离器贮槽;P-108A/B—造粒给料泵;E-106—中压甲铵冷凝器;V-102—中压分离器;LS—低压蒸汽;LC—低压蒸汽冷凝液;TI41047—真空预浓缩器管侧出料温度。

2020年,真空预浓缩器管侧出料温度呈现下降趋势。2019年1月—2020年6月真空预浓缩器管侧出料温度见表2。

表2 真空预浓缩器管侧出料温度

从表2可知:真空预浓缩器换热效果差导致其管侧出料温度不断下降,造成尿液进入蒸发加热器温度也低。为了保证蒸发加热器的加热温度,需要消耗更多的蒸汽。

大修期间通过对真空预浓缩器进行内部检查,发现进液折流板有1处裂纹、管板局部结垢严重、溢流堰底部排液孔堵塞、升气管旋流孔堵塞严重,这些问题的存在使得真空预浓缩器列管负荷分配不均,严重影响了其换热效果。

处理措施为:联系维修人员对裂缝进行焊接,并彻底清理结垢、疏通孔堵。

装置开车后,真空预浓缩器管侧出料温度恢复至97.1 ℃,节省蒸汽质量流量约1 t/h。

3 高压蒸汽减压阀内漏

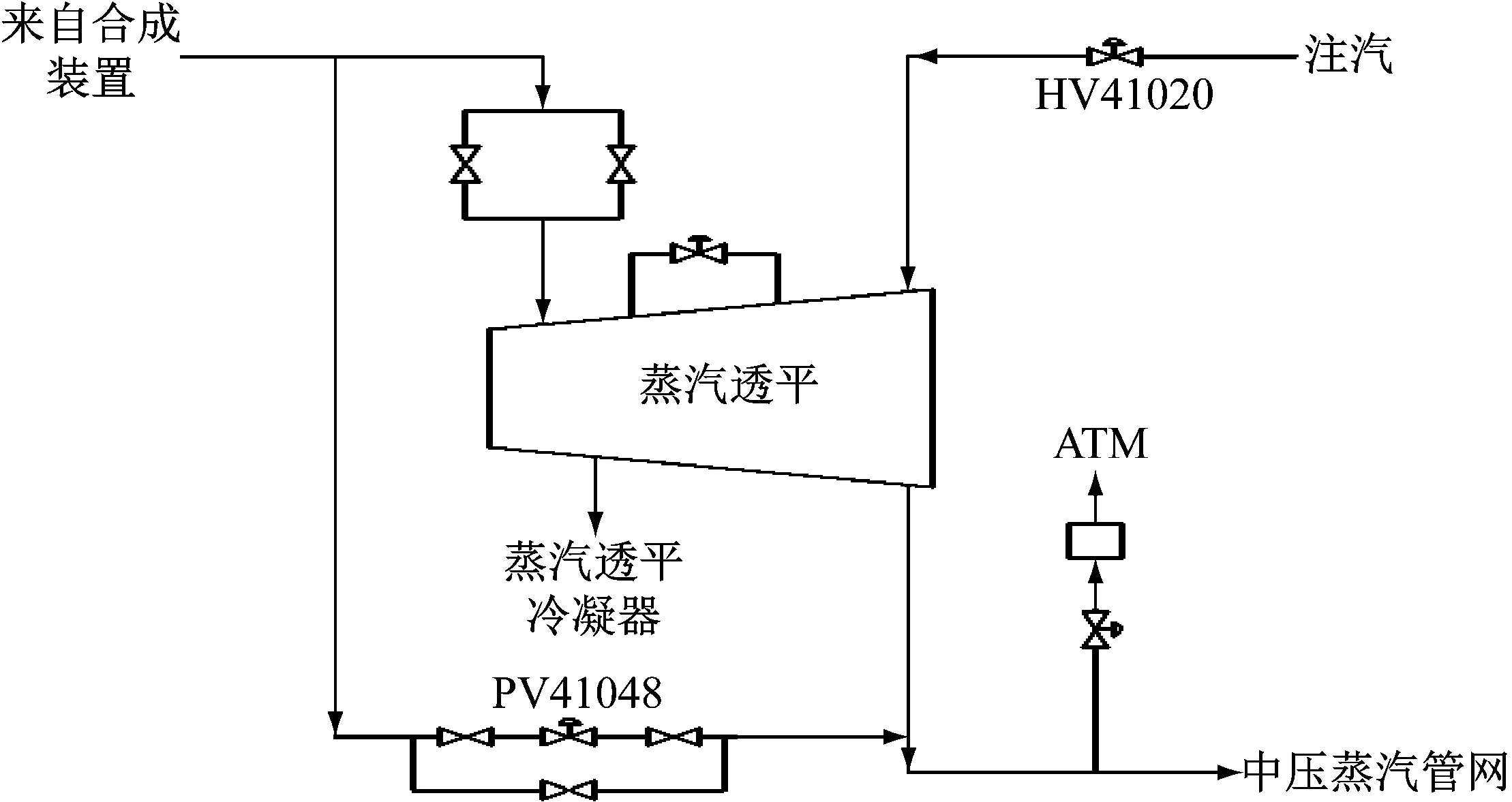

压力为4.9 MPa、温度为380 ℃的高压蒸汽来自合成装置,主要用于蒸汽透平和水解器。在停车或事故状态下,高压蒸汽可通过高压蒸汽减压阀直接进入中压蒸汽管网。中压蒸汽来自于蒸汽透平抽汽,正常生产中,中压蒸汽压力自控值设定在2.15 MPa,蒸汽透平自动调速系统根据中压蒸汽压力变化情况来调节高压阀和低压阀开度,使中压蒸汽压力保持在2.15 MPa。蒸汽管网流程见图4。

PV41048—高压蒸汽减压阀;HV41020—注汽控制阀;ATM—大气放空。

正常生产时,高压蒸汽减压阀处于全关状态,其前后切断阀处于全开状态。2022年1月工艺人员现场巡检发现高压蒸汽减压阀后有节流声音,漏量较大。检查后发现高压蒸汽减压阀行程处于全关状态,但阀芯内漏,导致较多的高压蒸汽从此处流向中压蒸汽管网,造成尿素装置蒸汽消耗量大。

处理措施为:

(1)现场人员关闭高压蒸汽减压阀前切断阀,如有需要再打开。

(2)对高压蒸汽减压阀进行检修,恢复其正常使用状态。

通过以上措施,尿素装置节省蒸汽质量流量约1.3 t/h。

4 中压分解塔温度低

中压分解塔为列管式换热器,分上下两段(E-102A和E-102B)后,列管和管板采用胀接和密封焊连接。中压分解塔上段用0.60 MPa的增压蒸汽加热,蒸汽冷凝液经过疏水器回收至高压甲铵冷凝器。中压分解塔下段用来自汽提塔蒸汽冷凝液分离器的蒸汽冷凝液加热,蒸汽冷凝液压力为1.9 MPa,换热后的冷凝液经过液位控制阀(LV41009B)回收至高压甲铵冷凝器。正常情况下,为保证中压分解塔温度,工艺上用压力为2.15 MPa的中压蒸汽对中压分解塔下段进行加热,蒸汽流量由阀门(HV41011)控制。

2022年1月尿素装置开车后,中压分解塔温度(TIC41021)偏低,在加热蒸汽阀门全开的状态下仍然多次出现低于153 ℃的情况(正常情况下中压分解塔温度应控制在153~160 ℃)。同时,增压蒸汽压力偏高,达到了0.68 MPa,导致中压后系统负荷高、装置蒸汽消耗量大。

原因分析:(1)中压分解塔上段的一个疏水器存在故障,降低了蒸汽冷凝液流通量,从而导致中压分解塔上段换热效果下降、增压蒸汽压力高;(2)尿素装置长时间运行,中压分解塔换热管结垢严重。

处理措施为:

(1)打开中压分解塔上段疏水器副线以满足蒸汽冷凝液流通量。

(2)对损坏的疏水器进行更换。

(3)尿素装置停车检修时,联系外委单位对中压分解塔进行处理,经过采用120 MPa的高压水射流反复清洗6次达到了验收标准。

经过以上措施后,中压分解塔温度恢复正常,达到158 ℃以上,增压蒸汽压力恢复到原来的0.60 MPa。同时,在蒸汽阀门(HV41011)关闭的状态下中压分解塔温度仍能合格,尿素装置节省蒸汽质量流量约1 t/h。

5 结语

经过以上各项措施后,目前尿素装置在95%负荷以上生产时,装置蒸汽消耗质量流量约为81.5 t/h,不但保证了装置的安全稳定运行,而且也促进了装置的节能降耗。