打浆度和纤维配比对液体包装纸板面层纤维基片性能的影响

2022-06-20卢诗强陈建云许慧瑜罗玉莹

卢诗强 陈建云 陈 婷 许慧瑜 罗玉莹

(1.珠海红塔仁恒包装股份有限公司,广东珠海,519000;2.珠海华丰纸业有限公司,广东珠海,519000)

液体包装纸板[1]是造纸行业的高端产品,对表面印刷适应性要求高,以保证产品包装获得高品质印刷图案[2-3]。液体包装纸板功能性要求高,要求纸板具有优异的挺度、松厚度、透气度、纵横强度比以及抗水、抗乳酸、抗双氧水渗漏等性能,使其在印刷、消毒、灌装、封合等工段中表现优异且稳定[4-6]。液体包装纸板在食品安全方面[7]要求严格,对纤维原料、化学品、生产过程、成品检验和包装运输环节都有严格的国家标准和企业标准,确保产品的安全性[8]。

液体包装纸板主要由三层(面、芯、底层)或者四层(面、衬、芯、底)浆组成[9-10],且逐步以三层为主流工艺。不同浆层赋予液体包装纸板不同性能,其中面层纤维需要有足够高的强度来保证纸板在印刷、灌装、封合工段中不出现表面掉粉、分层和棱角爆裂等品质问题[11]。纸浆强度由纤维自身的强度、纤维的平均长度、纤维与纤维间的接触面积和结合强度、纤维成形的排布方向、造纸功能性化学品及成纸水分等共同决定,其中纤维自身强度和纤维与纤维间的结合力是影响成纸强度的最重要因素[12]。本课题利用液体包装纸板的实际生产工艺,探讨不同打浆度和纤维配比对液体包装纸板面层纤维基片性能的影响,利用抗张指数、撕裂指数、耐破度、挺度、松厚度和内结合强度等指标对其性能进行表征,并通过压痕测试评价产品后加工应用适应性,为液体包装纸板工艺配方的开发设计和优化提供支持。

1 实 验

1.1 实验原料

银星牌松木漂白针叶木浆(简称针叶木浆),鹦鹉牌桦木漂白阔叶木浆(简称阔叶木浆)。

1.2 设备与仪器

Valmet RF-03 型锥型磨;长春月明J-DJY100 型纸浆打浆度测定仪;奥地利PTI RK-H 型纸页成型器;长江造纸仪器DCP-KZ100 型纸张抗张试验仪;长江造纸仪器J-SLY1000A 型纸张撕裂度仪;长江造纸仪器DCP-NPY5600型纸板耐破度仪;L&W 11513242型纸张挺度仪;长江造纸仪器J-HDY04B(B)型电动厚度测定仪;润湖仪器RH-T541 型纸板层间结合强度仪;和兴模具TP-LPB323 型压痕仪;HANATEK MFI型压痕测试仪。

1.3 实验方法

1.3.1 打浆

液体包装纸板面层定量大,四层网的纸机可以将面层浆料分成面、衬层上浆,提高产品匀度,具体制浆工艺流程示意图见图1。由图1 可知,面、衬层使用同一混合浆料。正常生产情况下,阔叶木浆包和针叶木浆包按工艺配比碎浆后进磨前池,浓度4%,混合浆料通过Valmet RF-03锥型磨获得目标打浆度后进入磨后池,然后再分配到面、衬层混浆池。试验中选取两种液体包装纸板测试工艺配方,使用30%针叶木浆/70%阔叶木浆配比和50%针叶木浆/50%阔叶木浆配比,并通过改变磨机加载功率,获得不同打浆度测试样。

图1 制浆工艺流程示意图Fig.1 Pulping process diagram

1.3.2 抄片

在PTI 抄片机上分别抄造定量为(60±2)g/m2和(200±6)g/m2的纤维基片,置于标准大气条件,温度(23±1)℃、相对湿度(50±2)%的恒温恒湿室中平衡24 h。

1.3.3 分析与测定

根据GB/T 451.2—2002 测定定量;根据GB/T 451.3—2002 测定厚度;依照GB/T 22898—2008 测定抗张强度;依照GB/T 455—2002 测定撕裂度;依照GB/T 454—2002测定耐破度;依照GB/T 22364—2008测定挺度;依照GB/T 26203—2010 测定结合力。其中挺度和压痕测试按照企业标准使用(200±6)g/m2的纤维基片测定,其他指标使用(60±2)g/m2纤维基片测定。

2 结果与讨论

2.1 打浆和纤维配比对抗张强度影响

图2 为打浆和纤维配比对纤维基片抗张指数的影响。由图2中可以看出,提高打浆度对纤维基片的抗张强度改善明显,通过打浆可以提高纤维与纤维间的交织几率和结合强度,抗张指数升高;但打浆度过高也会导致纤维平均长度和强度受损,抗张指数反而下降。两种配比纤维基片抗张指数在打浆度(30±2)ºSR获得最大值;30%针叶木浆/70%阔叶木浆配比,打浆度在32ºSR 时纤维基片获得最大抗张指数61.5 N·m/g,较打浆前提高100.3%;50%针叶木浆/50%阔叶木浆配比,打浆度在29ºSR时纤维基片获得最大抗张指数68.2 N·m/g,较打浆前提高227.2%;针叶木浆配比增加20%,纤维基片抗张指数提高11.0%。

图2 打浆和纤维配比对纤维基片抗张指数的影响Fig.2 Effect of beating degree and mixed pulp ratio on tensile index

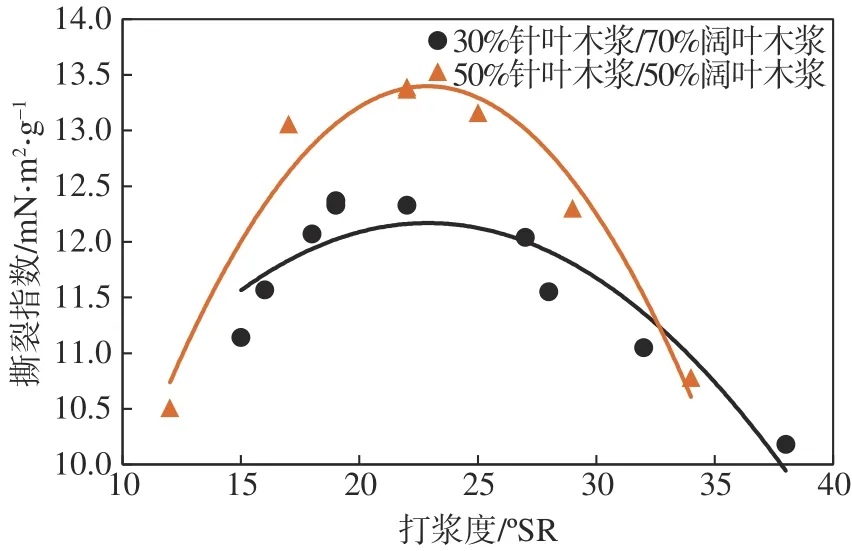

2.2 打浆和纤维配比对撕裂强度影响

研究表明纸张发生撕裂是把纤维从纸张中拉出,或把纤维扯断,因此,纤维的平均长度和自身强度是纸板撕裂度的决定因素,但纤维排列方向、交织情况、纤维与纤维间结合强度同样影响着成纸的撕裂强度[13]。图3 为打浆和纤维配比对纤维基片撕裂指数的影响。由图3中可以看出,随着打浆度的增加,纤维基片撕裂指数先升高后降低,两种浆料配比纤维基片的撕裂指数均在打浆度22ºSR 获得最大值,其中30%针叶木浆/70%阔叶木浆配比的纤维基片撕裂指数为12.3 mN·m²/g,较打浆前提高21.5%;50%针叶木浆/50%阔叶木浆配比纤维基片撕裂指数为13.4 mN·m²/g,较打浆前提高27.4%;针叶木浆配比增加20%,纤维基片撕裂指数提高8.6%。

图3 打浆和纤维配比对纤维基片撕裂指数的影响Fig.3 Effect of beating degree and mixed pulp ratio on tear index

2.3 打浆和纤维配比对耐破度影响

图4 为打浆和纤维配比对纤维基片耐破指数的影响。由图4中可以看出,提高打浆度对纤维基片耐破度改善明显,通过打浆可以提高纤维与纤维间的交织几率和结合强度,耐破度提升;但打浆度过高也会导致纤维平均长度和自身强度过度受损,耐破度反而下降。两种纤维配比混合浆料耐破指数均在打浆度(30±2)ºSR 获得最大值。30%针叶木浆/70%阔叶木浆配比,打浆度在32ºSR 时纤维基片耐破指数获得最大值5.39 kPa·m²/g,较打浆前提高120.0%;50%针叶木浆/50%阔叶木浆配比,打浆度在29ºSR时纤维基片耐破指数获得最大值5.82 kPa·m²/g,较打浆前提高84.8%;针叶木浆配比增加20%,纤维基片耐破指数提高8.0%。

图4 打浆和纤维配比对纤维基片耐破指数的影响Fig.4 Effect of beating degree and mixed pulp ratio on burst index

2.4 打浆和纤维配比对挺度影响

挺度是衡量纸和纸板耐弯曲强度的指标,挺度的大小决定着纸盒抗弯、抗压、抗扭矩的能量和承受外界压力而不弯曲或破坏的能力。GB/T 18192—2008《液体食品无菌包装用纸基复合材料》规定了不同容量带覆膜的液体包装纸挺度值的下限。图5为打浆和纤维配比对纤维基片挺度的影响。从图5 中可以看出,随着打浆度的增加,挺度值先升高后降低,两种配比纤维基片在打浆度(26±1)ºSR 挺度获得最大值。适度打浆可以提高纤维基片紧度,增加纤维与纤维间的交织几率和结合强度,有助于挺度值增加;打浆过多,纤维长度和强度损失过度,挺度反而降低。30%针叶木浆/70%阔叶木浆配比,打浆度在27ºSR时纤维基片挺度获得最大值86.5 mN·m,较打浆前提高26.7%;50%针叶木浆/50%阔叶木浆配比,打浆度在25ºSR 时纤维基片挺度获得最大值85.9 mN·m,较打浆前提高14.2%;针叶木浆配比增加20%,挺度值反而下降0.7%。

图5 打浆和纤维配比对纤维基片挺度的影响Fig.5 Effect of beating degree and mixed pulp ratio on stiffness

2.5 打浆和纤维配比对松厚度影响

图6 为打浆和纤维配比对纤维基片松厚度的影响。由图6可以看出,随着打浆度的升高,纤维基片的松厚度降低。纤维基片针叶木浆配比增加,松厚度反而下降,其主要原因为:增加针叶木浆配比,相同打浆度下,吨浆磨浆能耗会增加;长短纤混合打浆,在磨片选型上往往会偏向于考虑长纤,磨齿宽,沟槽宽且深,以避免运行过程中磨机堵塞,但这样也会导致生产过程中长纤打浆过度,短纤打浆不足,即无法使混合浆料中的长短纤同时获得最佳的打浆性能。液体包装纸板工艺设计及生产过程中,在确保产品各项物理强度符合标准要求下,应尽可能保留纸板纤维层的松厚度和透气度,高松厚度、轻挺度是液体包装纸板产品的主流发展方向,它既可以节约原材料成本,减少能耗,又可以改善纸板后加工段复合和压痕的适应性。

图6 打浆和纤维配比对纤维基片松厚度的影响Fig.6 Effect of beating degree and mixed pulp ratio on bulk

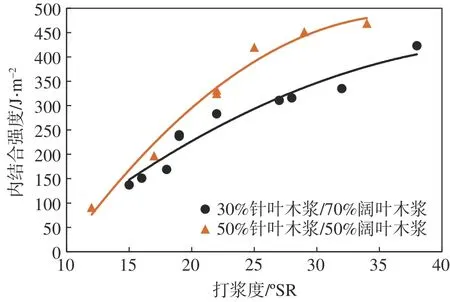

2.6 内结合强度

内结合强度是指纸或纸板厚度方向(Z向)剥离单位面积所需要的能量,其反应出纸或纸板厚度方向(Z向)网络交织结构及剥离强度,Scott 内结合强度测定是目前应用最广泛的一种[14-15]。GB/T 31122—2014 规定液体包装用纸板内结合强度≥150 J/m²。图7为打浆和配比对纤维基片内结合强度的影响。由图7中可知,30%针叶木浆/70%阔叶木浆配比,打浆度16ºSR 时,纤维基片内结合强度为151 J/m²,已满足国标要求,随着纤维基片打浆度的提高,内结合强度上升;打浆度27ºSR 时,纤维基片内结合强度上升至311 J/m²,针叶木浆配比由30%增加至50%,纤维基片的内结合强度进一步提升。提高面层纤维基片的内结合强度既可以提升液体包装纸板的整体层间内结合强度,还可以改善纸板应用中的印刷适应性和聚乙烯(PE)覆膜牢度。

图7 打浆和配比对纤维基片内结合强度的影响Fig.7 Effect of beating degree and mixed pulp ratio on Scott bond

2.7 压痕测试

在液体包装纸板上实施压痕工艺,可有效避免棱角处爆裂,确保包材在灌装机上使用流畅,成型后外观平整饱满,折角笔直挺刮,压痕效果还直接影响到后加工段的PE 复合质量。使用50%针叶木浆/50%阔叶木浆配比,测试不同打浆度纤维基片的压痕效果,压痕测试数据见表1,压痕测试实景图见图8。从表1 可知,相同测试条件下,打浆度29ºSR 的纤维基片,压痕宽度最大,压痕深度适宜,压痕处挺度保留率最高;从压痕测试实景图8 来看,打浆度29ºSR 纤维基片的压痕效果和质量最好。压痕测试结果表明,50%针叶木浆/50%阔叶木浆配比,打浆度29ºSR 时,纤维基片的压痕测试数据和效果表现佳,说明提高面层纤维基片抗张强度和耐破性能,可以提高产品压痕适应性,改善加工应用工段的流畅性,减少折爆风险。

图8 不同打浆度的压痕表现Fig.8 Crease performance of different beating degree

表1 压痕测试数据Table 1 Crease test data

3 结论

3.1 50%针叶木浆/50%阔叶木浆配比,纤维基片撕裂指数在打浆度22ºSR 时获得最大值13.4 mN·m²/g,较打浆前提高27.4%;挺度在打浆度25ºSR 时获得最大值85.9 mN·m,较打浆前提高14.2%;耐破指数和抗张指数同时在打浆度29ºSR 时获得最大值5.82 kPa·m²/g 和68.2 N·m/g,较打浆前提高84.8% 和227.2%。

3.2 50% 针叶木浆/50% 阔叶木浆配比,打浆度29ºSR 时,纤维基片的压痕测试数据和效果表现佳,说明提高面层纤维基片抗张强度和耐破性能,可以提高产品压痕适应性,改善加工应用工段的流畅性,减少折爆风险。