薄层高介孔率废纸脱墨污泥基活性炭的制备及其性能表征

2022-06-20戴玉镯吉兴香田中建张凤山房桂干

戴玉镯 吉兴香 田中建,2,* 马 浩 张凤山 房桂干

(1.齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室,山东济南,250353;2.齐鲁工业大学(山东省科学院)生物工程学院,山东济南,250353;3.山东华泰纸业股份有限公司,山东东营,257335;4.中国林业科学研究院林产化学工业研究所,江苏南京,210042)

废纸浆是我国造纸原料中的重要组成。2020 年,全国纸浆总消耗量10200 万t,废纸浆消耗量4763万t,占纸浆总消耗量的46.70%。以废纸为原料生产某些纸种过程中需要进行脱墨,在其浮选脱墨阶段会产生大量脱墨污泥(DPS)。据统计,每生产1 t 脱墨废纸浆会产生80~150 kg 的干脱墨污泥或160~500 kg的湿脱墨污泥[1],因此,我国DPS 的年产量非常高。DPS主要由纤维素、涂料、无机填料、油墨粒子和多种金属离子等组成[2],成分复杂,处理难度大。目前,DPS的处理方法主要有直接焚烧法和填埋法,但均会在一定程度上造成二次污染[3]和资源浪费。因此,DPS的无害化处理和资源化利用成为解决上述问题的关键。近年来,国内外对DPS的资源化利用已有部分研究,如Ouadi 等人[4]将DPS 热解,成功生成了由芳烃混合物组成的有机蒸汽,冷凝后得到热值36~37 MJ/kg的液体燃料;Haddar等人[5]研究了海葵纤维和DPS对高密度聚乙烯二元复合材料及混杂复合材料热机械性能的增强作用;Paz 等人[6]利用DPS 热解制备生物炭,并将其用于重金属污染的土壤修复,可降低土壤中的Ni 含量;程富江等人[7]以DPS 为原料,采用磷酸活化法制备脱墨污泥基活性炭;此外,用DPS制备造纸用填料、涂布颜料[8]和沥青改性剂[9]等方面也有相关研究和工业化应用。上述研究既能有效减轻造纸企业造成的污染,又能实现DPS 的资源化利用[7,10]。

活性炭作为一种多孔材料,是工业上常用的重要吸附剂之一[11]。近年来,活性炭的制备原料已经从传统的木材、煤炭等转向稻壳[12]、果壳[13-14]、椰子壳[15]、废纸[16]等工农业废弃物。作为造纸工业的固体废弃物,DPS产量大,有机质含量较高,易腐败发臭,填埋等传统处理方式会给企业带来巨额处理费用,增加生产成本,并对土壤和地下水产生污染。将其进行资源化利用,制备成附加值较高的活性炭,不仅可以补贴企业固废处理费用,还能降低环境污染负荷,实现DPS的减量化、无害化、资源化,实现经济和生态效益的双赢[17-19]。DPS 制备活性炭的难点在于其灰分含量略高,会增加活化剂用量和能耗,并改变活性炭孔结构[20]。目前,活性炭的制备方法主要有水蒸气法、二氧化碳法等物理活化法,磷酸法、氯化锌法等化学活化法[21-23],其中化学活化法被认为是制备活性炭的最佳技术[24]。在众多化学活化剂中,由于环境污染问题,氯化锌的使用量有所下降,而磷酸和氢氧化钾逐渐成为应用最为广泛的活化剂[25]。其中,氢氧化钾活化法制备的活性炭比表面积高、孔隙分布均匀、吸附性能好,常用于制备高比表面积活性炭[26-27]。

本研究对DPS的化学组成、热解特性等理化性能进行了全面分析。并针对DPS 灰分含量较高的问题,采用前后球磨机械辅助-2 次脱灰-KOH 活化制备脱墨污泥基活性炭(DPS-AC),探究了KOH 浓度、固液比、炭化温度、时间对活性炭孔结构和吸附性能的影响,以期为DPS-AC 的制备和DPS 的资源化利用提供理论和技术支持。

1 实 验

1.1 原料与试剂

原料:DPS取自山东东营某造纸企业。

试剂:硝酸、氢氟酸、氢氧化钾、盐酸、碘、碘化钾、溴化钾、亚甲基蓝等,均为分析纯;0.1 mol/L硫代硫酸钠溶液(实验室配制)。

1.2 DPS-AC制备方法

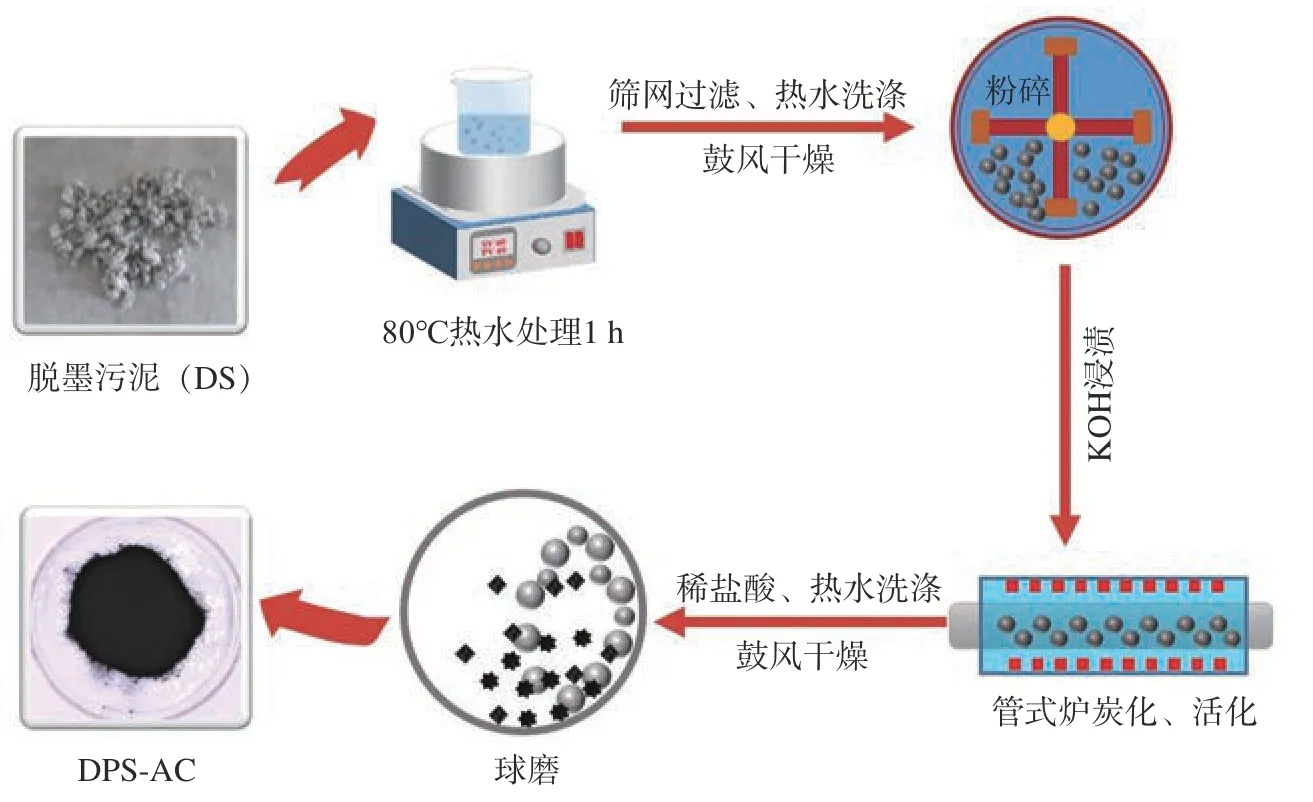

将自然风干的DPS 放置在80℃去离子水中处理1 h,以洗去部分水溶性灰分物质,得到水洗脱墨污泥(pDPS);将pDPS 过筛,在105℃鼓风干燥箱中干燥12 h,将干燥后pDPS 粉碎成直径为2~6 mm 的颗粒;取20 g 绝干pDPS 和不同浓度的KOH 溶液(浓度分别为2.5、3.5、4.5、5.5 和6.5 mol/L)按一定的固液比(2∶1、1∶1、1∶2、1∶3 和1∶4,质量比)混合,室温浸渍24 h,于105℃鼓风干燥箱中干燥6 h;将烘干后的物料取出冷却,用FW-100 型高速万能粉碎机粉碎;将粉碎好的物料放于管式炉中隔绝空气,按10℃/min 速率升温至设定温度(550、650、750、850 和950℃)后恒温炭化一定时间(0、30、60、90和120 min);将活化、炭化后产物先用10%的盐酸洗涤3 次,再用80℃去离子水反复洗涤至水溶液呈中性;将洗涤干净的物料,于105℃鼓风干燥箱中干燥6 h;将干燥后的样品置于球磨机中,在250 r/min下,每研磨5 min 停歇5 min 为1 个循环,循环研磨18 次,得到DPS-AC。制备工艺流程如图1所示。

图1 DPS-AC制备流程示意图Fig.1 Preparation process of DPS-AC

1.3 测试与表征

1.3.1 脱墨污泥组分的测定

灰分、有机物、固定碳和挥发分分析:按照GB/T 28731—2012《固体生物质燃料工业分析方法》测定。

非金属元素测定:采用元素分析仪(Elementar Unicub)测定DPS 和热水处理后脱墨污泥(pDPS)中C、H、O、N、S 元素含量。C、H、N、S 测定条件:燃烧管温度1150℃,还原管温度850℃;O 测定条件:燃烧管温度1140℃,还原管温度850℃。

金属元素测定:采用微波消解-电感耦合等离子质谱法(赛默飞ICP RQ)测定DPS 和pDPS 中的金属元素。消解环节采用硝酸、氢氟酸、过氧化氢混合酸体系,以增强氧化能力,消除氧化物(Si、Ca 等元素)对过渡金属元素的干扰[28]。具体步骤是:称取0.2 g 风干样品,加少量去离子水润湿,并在通风处中依次加入5 mL 硝酸、6 mL 氢氟酸、2 mL 过氧化氢。将消解罐置于微波消解仪中,按照升温程序(见表1)进行消解。消解程序结束后,冷却取出。将消解罐置于赶酸架上,在150℃下赶酸,待液体蒸发至尽干后取出消解罐,加入适量去离子水过滤,于50 mL容量瓶中定容待测。

表1 微波消解升温程序Table 1 Microwave digestion temperature program

1.3.2 脱墨污泥的热稳定性表征

热重分析(TG):使用TGA 热量分析仪(TGAQ50)准确测量DPS 和pDPS 热解过程的质量变化及变化速率,并绘制TG、DTG 曲线图。测定条件:样品添加量10 mg,N2为保护气,流量40 mL/min,升温速率10℃/min,热解初始温度25℃,终止温度850℃。

1.3.3 DPS-AC孔特性分析和表征

微观结构表征:采用场发射扫描电子显微镜(FE-SEM,日立Regulus 8220)、透射电子显微镜(TEM,JEM 2100)在一定倍数下观察DPS-AC表面形貌特征、孔道结构等。

N2吸附脱附等温线测定:采用全自动比表面与孔隙度分析仪(美国麦克公司ASAP 2460)测定N2吸附脱附等温线,计算分析DPS-AC 的BET 比表面积、总孔容及平均孔径等。测定条件:脱气温度200℃,脱气时间6 h,吸附气体N2(-196℃)。

1.3.4 DPS-AC吸附性能测定

碘吸附量的测定:按照GB/T 12496.8—2015《木质活性炭实验方法-碘吸附值的测定》测定。

亚甲基蓝吸附量的测定:取50 mL 亚甲基蓝溶液(500 mg/L)置于150 mL 具塞锥形瓶中,加入0.1 g DPS-AC,于25℃、250 r/min 条件下恒温震荡1 h。然后取出样品过滤,将滤液稀释一定倍数后,使用紫外可见分光光度计在665 nm 处测定溶液吸光度,亚甲基蓝的平衡吸附量按式(1)计算。

式中,q表示活性炭对亚甲基蓝溶液的单位吸附量,mg/L;C0表示亚甲基蓝溶液初始浓度,mg/L;Ce表示吸附后溶液浓度,mg/L;M表示加入的活性炭质量,g;V表示亚甲基蓝溶液体积,L。

2 结果与讨论

2.1 DPS和pDPS基本特性分析

2.1.1 DPS和pDPS的成分分析

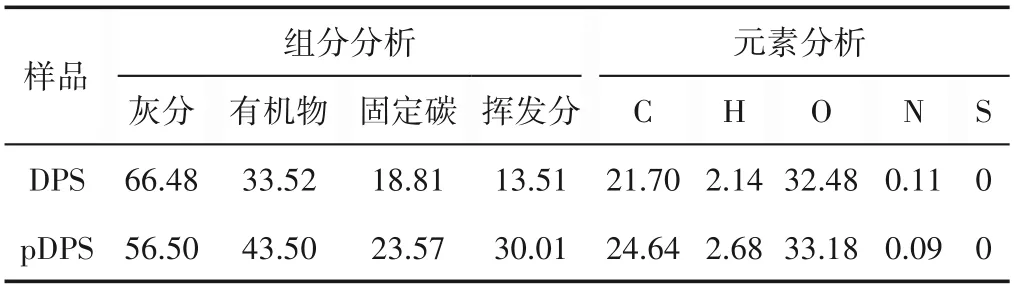

对DPS、pDPS 进行组分分析和元素分析,结果见表2。DPS 中C、O 元素含量相对较高,主要来源于DPS中的纤维素、半纤维素、木质素和油墨中的有机成分[29],几乎不含N、S 元素;灰分含量较高,固定碳、挥发分含量相对较低。经热水洗涤脱灰,DPS质量损失约25%,pDPS 中灰分含量下降,有机物、固定碳、挥发分含量均有明显提高,其中有机物含量提高近10%,说明热水处理去除了DPS中的部分水溶性灰分和少量有机质等。图2 为不同处理条件下DPS和pDPS 图。对图2(a)和图2(b)进行比较可以发现,DPS经热水脱灰后,颜色变浅,杂质颗粒减少,暴露出明显的细小纤维,其形貌与纸浆相近。

图2 不同处理条件下的DPS和pDPS图Fig.2 Images of DPS and pDPS with different trentment condition

表2 DPS和pDPS组分分析和元素分析Table 2 Content and element analysis of DPS and pDPS %

DPS 和pDPS 金属元素含量测定结果见表3。DPS和pDPS 中含量较高的是Na、Mg、Al 和Ca,其次是Fe、Ti 和K,还含有微量的Cu、Mn、As、Zn、Cd、Cr、Ni、Ba 等,主要来源于废纸中的填料、助剂、涂料及油墨等[30]。由表3 可以看出,除Fe、Cu、Cr、Ba 外,pDPS 中的金属元素含量均低于DPS 中的含量,其主要原因是热水洗涤造成了部分金属元素盐流失。

表3 DPS和pDPS金属元素含量Table 3 Content of metal elements in DPS and pDPS µg/g

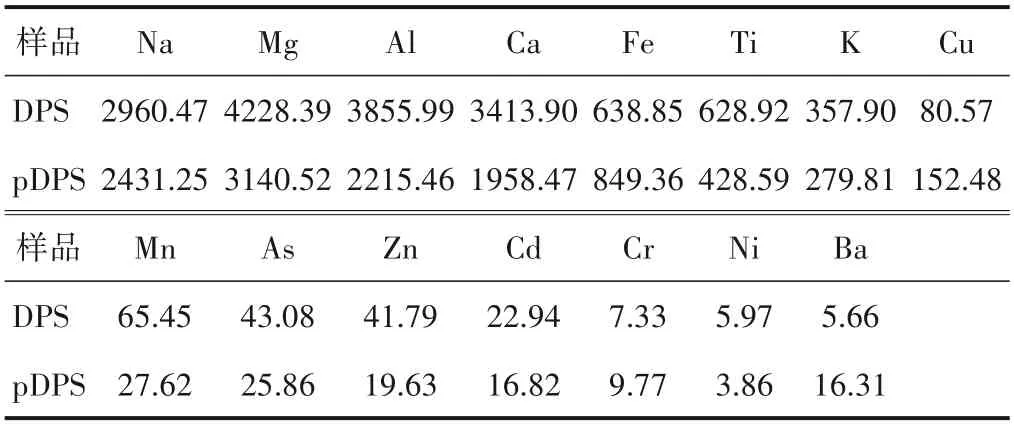

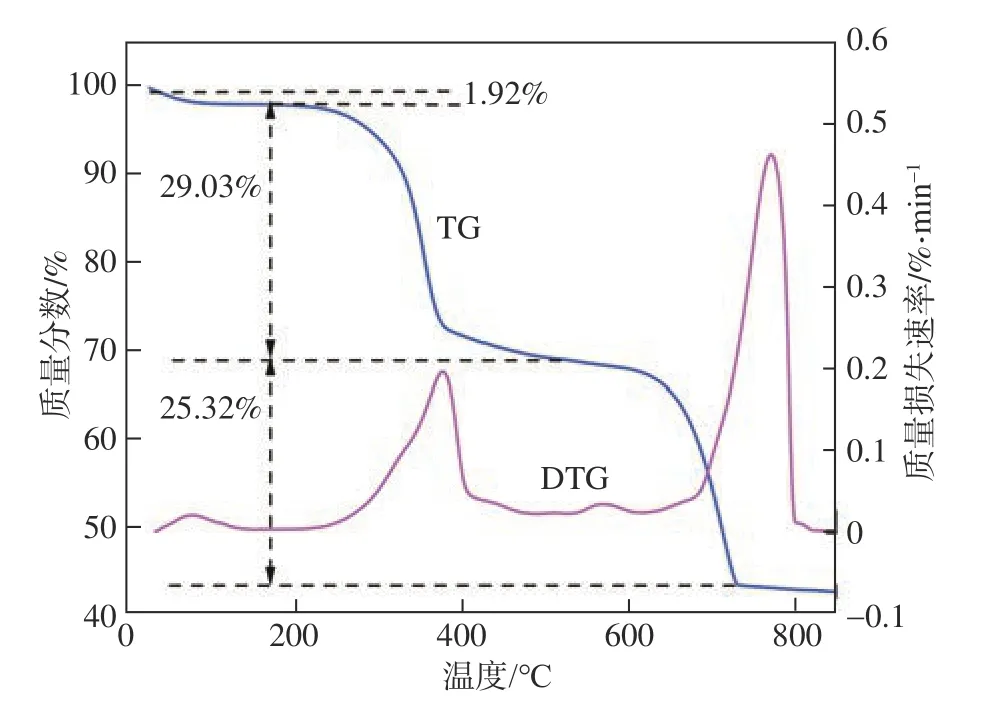

2.1.2 DPS和pDPS热稳定性分析

图3和图4显示了DPS和pDPS的热稳定性。从图3 和图4 可知,DPS(175~509℃)和pDPS(168~507℃)有机物大量分解,质量损失较为严重,分别达18.00%和29.03%,但由于水洗脱灰作用,pDPS有机物含量高,质量损失较大;DPS(509~792℃)和pDPS(507~727℃)为热解缩合产物和矿物质分解阶段,DPS在此阶段质量损失较严重,质量损失速率达33.63%,而pDPS 质量损失速率为25.32%,二者的差异也是由于脱灰处理造成的。同时,脱灰处理还使pDPS基本质量恒定温度较DPS降低了65℃。

图3 DPS热重分析Fig.3 TG/DTG curves of DPS

图4 pDPS热重分析Fig.4 TG/DTG curves of pDPS

由上述实验可知,DPS中含有一定量木质素、纤维素等有机高分子物质,含碳量较高、热稳定性好,且含有Mg、Al、Ca、K、Zn 等金属元素,这些金属化合物可在制备活性炭过程中作为催化剂或作为硬模板有利于孔洞结构的形成[31]。因此,与稻壳、椰壳等农林废弃物相比,采用DPS 制备活性炭,在原料成本、催化剂用量和环境效益上都有一定优势。

2.2 不同制备条件对DPS-AC吸附性能的影响

2.2.1 KOH浓度对DPS-AC吸附性能的影响

图5 为固液比1∶2、炭化温度650℃、炭化时间90 min 条件下KOH 浓度(2.5、3.5、4.5、5.5、6.5 mol/L)对DPS-AC 的碘和亚甲基蓝吸附量的影响。由图5 可知,碘和亚甲基蓝吸附量随KOH 浓度的增加而增加;在KOH 浓度6.5 mol/L 时,吸附效果最佳,其碘和亚甲基蓝吸附量分别达589.91 mg/g、230.40 mg/g。由于前驱体具有不同的反应活性,所以KOH的活化机理并不完全清晰。普遍认为制备活性炭过程中,一方面原料中的碳与KOH 分解产生的水蒸气反应,形成孔隙;另一方面,原料中的碳与KOH 的分解产物K2O 在高温下发生化学反应生成K2CO3[32],产生丰富的细孔。结合实验数据可知,当KOH 浓度较低时,KOH 分解产物的量相对不足,造孔能力较差;随着KOH 浓度的增加,造孔能力逐步提高,当KOH浓度为6.5 mol/L 时,DPS-AC 获得丰富的微、介孔,此时DPS-AC 吸附能力最强,碘和亚甲基蓝吸附量达到最大。

图5 KOH浓度对DPS-AC吸附性能的影响Fig.5 Effect of KOH concentration on the adsorption capacity of DPS-AC

2.2.2 固液比对DPS-AC吸附性能的影响

图6 为KOH 浓度6.5 mol/L、炭化温度650℃、炭化时间90 min 条件下,固液比(2∶1、1∶1、1∶2、1∶3、1∶4)对DPS-AC 的碘和亚甲基蓝吸附量的影响。由图6可知,随着固液比的减小,碘和亚甲基蓝吸附量呈现先增大后减小趋势;其他条件不变,固液比为1∶2 时,DPS-AC 的吸附效果最佳,其碘和亚甲基蓝吸附量分别为589.91 mg/g、230.40 mg/g。当固液比较大时,KOH 的量不足,原料中的碳未能充分参与炭化活化反应,成孔效果不明显;当固液比减小为1∶2 时,DPS 中的碳与KOH 充分反应,形成大量的微细孔,提高了对碘和亚甲基蓝的吸附作用[33];当固液比继续减小时,由于过多的KOH 反应生成过量的K2O 刻蚀微孔周围的碳,导致孔结构坍塌,使微孔变成大孔,从而降低了DPS-AC的吸附性能。

图6 固液比对DPS-AC吸附性能的影响Fig.6 Effect of liquid-solid ratio on the adsorption capacity of DPS-AC

2.2.3 炭化温度对DPS-AC吸附性能的影响

图7 为KOH 浓度6.5 mol/L、固液比1∶2、炭化时间90 min 条件下,炭化温度(550、650、750、850、950℃)对DPS-AC 的碘和亚甲基蓝吸附量的影响曲线。由图7 可知,550~750℃范围内,随着炭化温度的升高,碘和亚甲基蓝吸附量逐渐增大,但增加幅度不同。在炭化温度为750℃时,DPS-AC 的吸附效果均为最佳,其碘和亚甲基蓝吸附量分别达657.50 mg/g 和230.69 mg/g。这主要是因为当温度较低时,DPS 上只有少数碳原子能获得足够的能量与K2O 反应。随着温度的升高,更多的碳活性点位可以参与K2O的反应,造孔作用更强。实验发现,炭化温度≥850℃时,炭化活化过程中样品发生严重的烧结结块现象(如图8(a)),难以取出检测。

图7 炭化温度对DPS-AC吸附性能的影响Fig.7 Effect of activation temperature on the adsorption capacity of DPS-AC

图8 不同形态的DPS-AC图Fig.8 Images of DPS-AC in different forms

2.2.4 炭化时间对DPS-AC吸附性能的影响

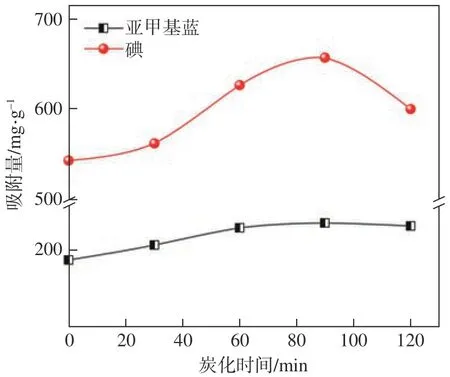

图9 显示了KOH 浓度6.5 mol/L、固液比1∶2、炭化温度750℃条件下,碘和亚甲基蓝吸附量随炭化时间(0、30、60、90、120 min)的变化曲线。从图9 中可以看出,随着炭化时间的延长,碘和亚甲基蓝吸附量呈现先增大后减小趋势。当炭化时间为90 min时,DPS-AC 吸附效果最佳,其碘和亚甲基蓝吸附量分别为657.50 mg/g 和230.69 mg/g。在反应初始阶段,碳原子与大量K2O 反应,生成大量微孔结构使活性炭比表面积增大,并在一定时间范围内(0~90 min)呈现持续增大趋势;当炭化时间超过90 min时,长时间的高温使DPS-AC 一些孔壁被破坏,部分微孔和介孔被严重烧蚀,进而转化成大孔结构,活性炭的比表面积和孔容相应减小,造成吸附性能下降。

图9 炭化时间对DPS-AC吸附性能的影响Fig.9 Effect of activation time on the adsorption property of DPS-AC

以碘和亚甲基蓝吸附量为主要依据,结合以上单因素实验确定DPS-AC 最优制备条件为:热水预处理和酸洗处理2 次脱灰,KOH 浓度6.5 mol/L、固液比1∶2、炭化温度750℃、炭化时间90 min,250 r/min间歇式球磨180 min。

2.3 脱灰处理对DPS-AC孔隙结构特性的影响

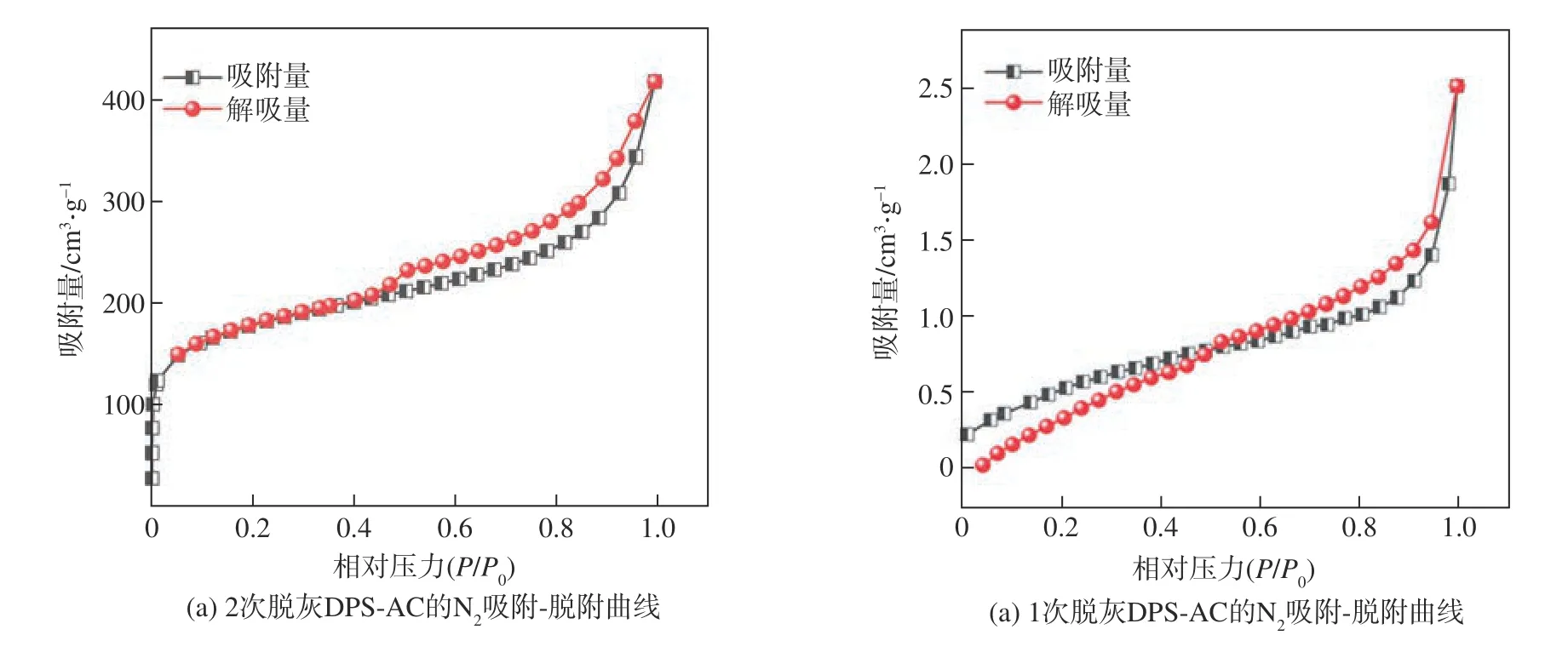

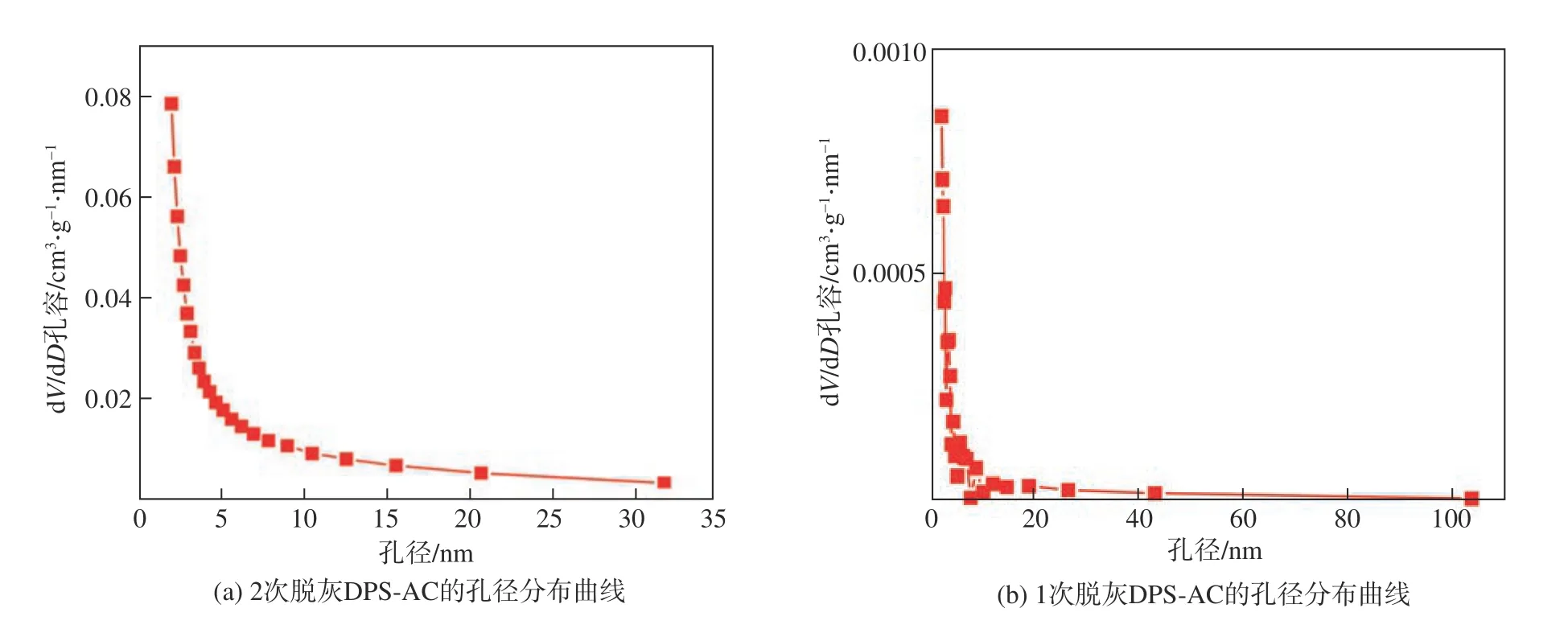

活性炭孔结构各项参数,如比表面积和总孔容,可以更加客观地反映其孔结构特性。为进一步研究脱灰程度对DPS-AC 孔结构的影响,实验对经1 次脱灰和2 次脱灰的DPS-AC(除脱灰外,其他制备条件按照上述最优条件)孔的各项参数和N2吸附-脱附性能进行了比较,结果如表4和图10、图11所示。

观察图10(a),2次脱灰的DPS-AC的N2吸脱附曲线属于Ⅳ型,回滞环属于H4 型。这表明的孔径分布以介孔为主,且伴有一定数量的微孔,孔结构多为狭缝型结构。从图11(a)和表4中的计算结果看,2次脱灰的DPS-AC 介孔率达到74.9%,且其中绝大部分是2~15 nm 的介孔,平均孔径为4.339 nm。观察图10(b),1次脱灰的DPS-AC 的N2吸附和脱附曲线在相对压力(P/P0)为0.5 附近出现了交叉,且在低相对压力区间,脱附曲线一直在吸附曲线之下,造成这一现象的原因是样品比表面积太小。

图10 不同脱灰次数的DPS-AC N2吸附-脱附曲线Fig.10 N2 adsorption-desorption curves of DPS-AC with different deashing times

图11 不同脱灰次数的DPS-AC孔径分布曲线Fig.11 Pore size distribution curves of DPS-AC with different deashing times

通过对表4 中不同脱灰程度的DPS-AC 孔结构和特性参数比较,表明灰分对活性炭孔结构有明显的影响。经热水1 次脱灰处理,虽有约25%的灰分被除去,但仍有相当一部分灰分被保留在DPS 中。这些无机填料等灰分中的部分物质在高温下与DPS 中的C 发生了反应,但未反应的物质和/或过量的KOH会阻塞DPS-AC 的孔,从而改变其孔结构、比表面积、孔径和孔容等。因此,深度脱灰处理在使用灰分含量较高的原料制备活性炭过程中十分关键且必要。

表4 脱灰处理对活性炭的比表面积和孔结构参数的影响Table 4 Effects of deashing treatment on specific surface area and pore structure parameters of activated carbon

2.4 DPS-AC微观形貌分析

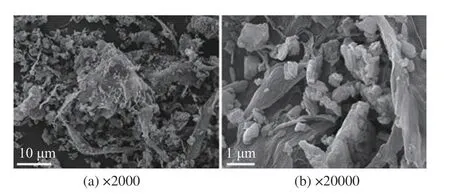

图12 为分别放大不同倍数观察到的DPS 微观结构和表面形貌图。由图12 可以明显看到,DPS 中含有大量絮片状或丝状细小纤维和块状填料、涂料等灰分颗粒,这些细小纤维和灰分颗粒杂乱无章地堆积在一起,构成了脱墨污泥。

图12 不同放大倍数DPS的FE-SEM图Fig.12 FE-SEM images of DPS with different magnifications

图13 和图14 分别是在最优条件下制备的DPSAC FE-SEM 和TEM 图。由图13 可观察到,经过2 次脱灰、炭化活化和球磨后,DPS-AC 与DPS 相比较,微观结构发生了明显变化:DPS中的丝絮状纤维和块状灰分颗粒消失,取而代之的是DPS-AC 中具有大量孔隙和排列松散的薄片状结构。从图13(c)还可以看到,层间和薄层上还分布有大量缝隙状孔。这些结构能提高DPS-AC 的比表面积和孔容积,从而增强DPS-AC的吸附能力。DPS-AC中的薄片状结构和薄片中的孔洞及裂隙在图14 中也可以清楚看到。这些薄片状结构可能是在球磨机械作用下形成的。

图13 不同放大倍数DPS-AC的FE-SEM图Fig.13 FE-SEM images of DPS-AC with different magnifications

图14 不同放大倍数DPS-AC的TEM图Fig.14 TEM images of DPS-AC with different magnifications

3 结论

本研究对废纸脱墨污泥(DPS)主要理化性能进行了全面分析,采用热水和盐酸酸洗2次脱灰、KOH活化、球磨机研磨辅助制备了具有薄层结构的富含介孔的脱墨污泥基活性炭(DPS-AC)。

3.1 DPS-AC制备的最佳工艺条件为:热水预处理和酸洗处理2次脱灰,KOH浓度6.5 mol/L、固液比1∶2、炭化温度750℃、炭化时间90 min,250 r/min 间歇式球磨180 min。

3.2 在最佳条件下制备的DPS-AC 碘吸附量高达657.50 mg/g,亚甲基蓝吸附量达230.69 mg/g,BET 比表面积达595.138 m2/g,总孔容达0.646 cm3/g。孔径主要分布在2~15 nm 之间,平均孔径为4.339 nm,介孔结构发达。在球磨作用下,DPS-AC 形成大量薄片型结构,这些薄片层间松散地堆积在一起,构成近似圆孔型和狭缝型微、介孔结构。