单动力三工序包边机构

2022-06-20张东强刘旭光刘殿福李俊峰

张东强 刘旭光 刘殿福 李俊峰

(长城汽车股份有限公司技术中心,保定 071000)

1 前言

目前汽车行业已进入高速发展阶段,汽车车型种类繁多,外形千变万化,在不同的时期,市场对外形的需求也不同。在这样的市场环境要求下,各汽车制造厂要想增大市场份额甚至要保住原有市场都很艰难,这就要求生产要跟上市场的需求,在满足汽车性能需求的前提下降低成本,随着市场需求快速变换外观形状。汽车外观主要体现在门盖、侧围、顶盖等部位,这些部位总成大多设计成包边结构,因此,提高包边质量稳定性,提高生产节拍,有效减低成本成为快速抢占市场的关键因素。

2 常见的汽车门盖包边工艺及特点

目前各大汽车商主要采用标准液压机式压合模、专用压机式压合模和机器人滚边形式来实现四门两盖的包边工艺。标准液压机式压合模形式结构复杂,翻边角度大的制件难以保证包边质量,投入成本高、开发周期长,设备占地面积大,模具质量大,对地基要求高,安装调试空间大,维修和调试不方便;专用压机式压合模形式(现在大多汽车制造厂均有使用)结构复杂,翻边角度大的制件难以保证包边质量。预包边和终包边使用不同的驱动机构,结构较复杂,投入成本较高、开发周期较长,设备占地面积较小;机器人滚边形式包边质量不稳定,节拍较长[1]。

3 单动力三工序包边结构

单动力三工序包边结构能够实现大角度(翻边角度>120°)的制件包边,提供一种高效、稳定的包边过程(设备在1 个动力装置的推动下连续完成2 次预包边和1 次终包边)。

3.1 单动力三工序包边结构包边的工艺过程

本结构工件包边经过3 个步骤,首先是初预包边刀块将工件由初始状态翻折成90°,然后使用二次包边刀块将工件由90°翻折成45°,最后使用终包边刀块完成最终包边任务。

3.2 单动力三工序包边结构结构包边的技术方案

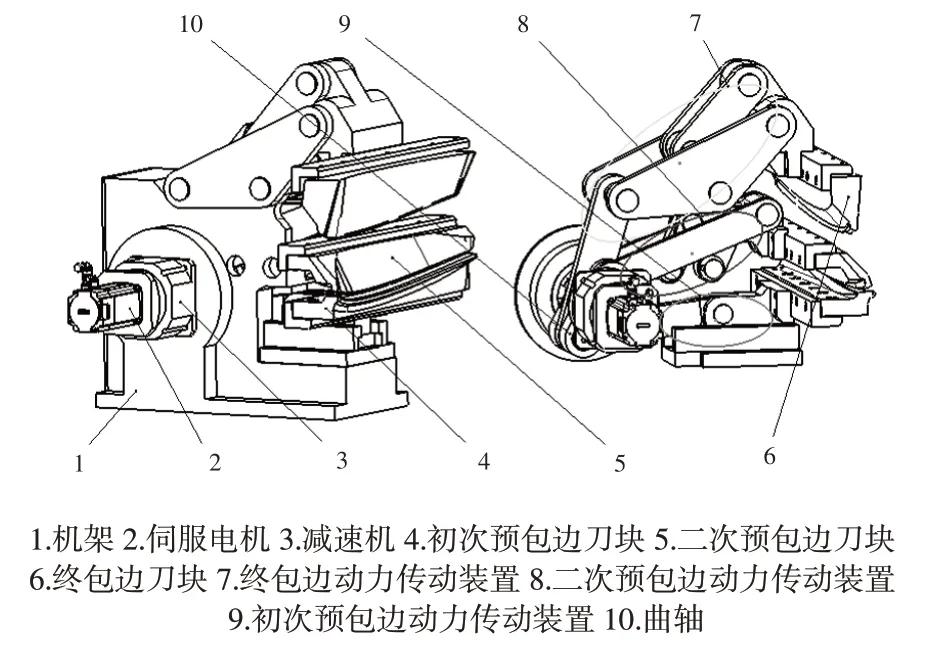

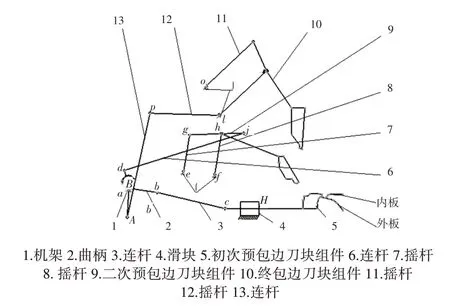

针对本结构的包边工艺要求采取如下技术方案(图1)。

图1 单动力三工序包边结构技术方案

使用1 台伺服电机和一台减速机组成驱动装置。设计3 组刀块,分别对应翻边90°、45°和0°的三序包边工艺要求。减速机输出轴外联曲轴以输出动力。对应每组刀块各设计1 套动力传动装置,曲轴是动力输入的共同传递部件。二次预包边和终包边动力传动装置均采用双摇杆结构,用于保证包边刀块在保变过程终的稳定性和包边力方向。

3.3 技术方案结构原理

单动力三工序包边结构结构采用2 套曲柄摇杆机构和1 套曲柄滑块机构。初次预包边使用曲柄滑块机构,保证在包边过程中包边力方向与工件包边处型面平行;二次预包边采用曲柄摇杆机构,设计二次包边刀块在包边过程中对工件产生的包边力在2 个方向上产生足够的作用力,一个方向与工件包边处型面平行,另外一个方向与工件包边处型面垂直,保证工件在包边过程中与胎模紧密贴合;终包边采用曲柄摇杆机构,设计终包边刀块在包边过程中包边力主要与工件包边处型面垂直,与工件包边处型面平行的分力做到最小,以保证最终包边质量。

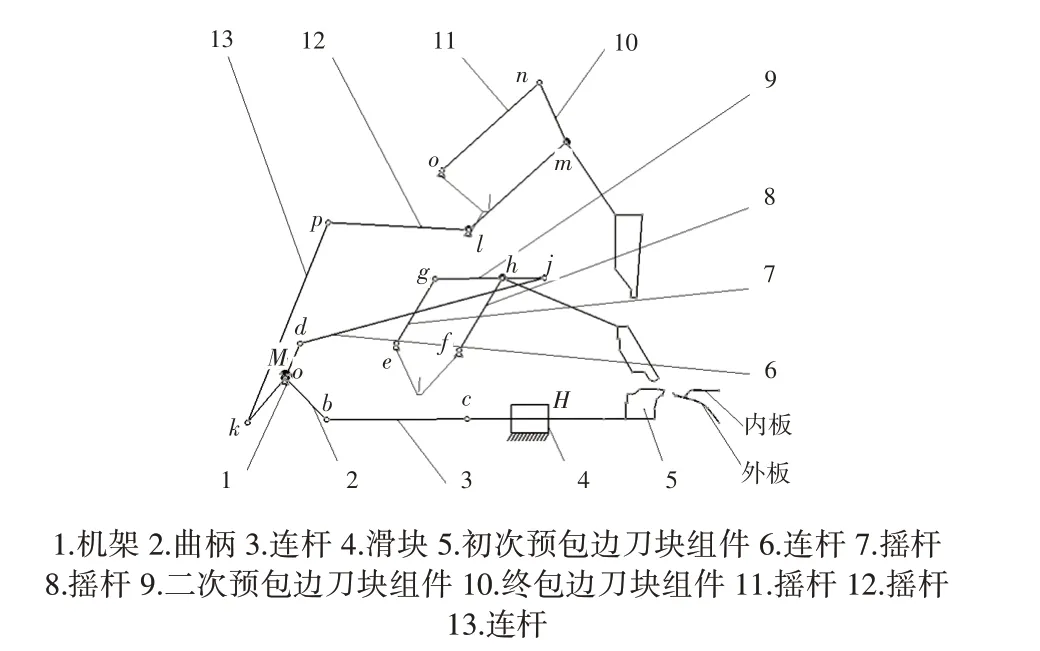

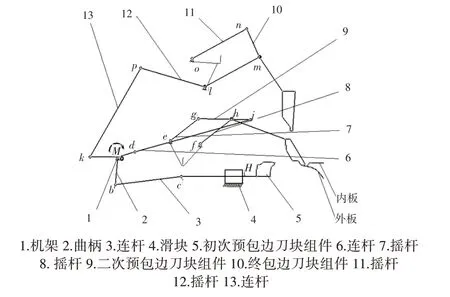

图2 是单动力三工序包边结构的原理图。曲柄2 中心铰接在机架1 上,a铰接点为电机减速机扭矩输入点,曲柄中心外共设计3 个铰接点b、d、k,分别与连杆3、连杆6、连杆13 铰接。动力由减速机输出轴直接传递到曲轴上,曲轴2 将扭矩通过连杆3、连杆6 和连杆13 分别驱动初次预包边刀块、二次预包边刀块和终包边刀块完成预定的工件包边过程[2]。

图2 单动力三工序包边结构结构的原理

a.机架1、曲柄2、连杆3、滑块4 和初次预包边刀块组件5 组成初次预包边动力传动装置。连杆3 和初次预包边刀块组件5 铰接于c点,初次预包边刀块组件5 与滑块4 在H 处组成滑动摩擦副。

b.机架1、曲柄2、连杆6、摇杆7、摇杆8 和二次预包边刀块组件9 组成二次预包边动力传动装置。连杆6 和二次预包边刀块组件9 铰接于j点,二次预包边刀块组件9 还有2 个铰接点,分别与摇杆7 铰接于g点、与摇杆8 铰接与h点;摇杆7 另一端与机架1 铰接于点e;摇杆8 与机架1 铰接于点f。

c.机架1、曲柄2、连杆13、摇杆11、摇杆12 与终包边刀块组件10 组成终包边动力传动装置。摇杆12 设计3 个铰接点中间交接点l 与机架1 铰接,一端于连杆13 铰接于p点,另一端与终包边刀块组件10 铰接于m点;摇杆11 一端与机架1 铰接于o点,另一端与终包边刀块组件10 铰接于n点。

3.4 包边过程详述

图3 为设备处于未包边的初始状态,包边刀块均在零位上,未包边的工件边缘与包边刀块间有一定的距离,这样便于工件输送。

图3 设备初始状态

3.4.1 初次预包边过程

图4 为初次预包边完成后的状态。

图4 设备预包边完成后状态

开始初次预包边时,电机逆时针转动,通过减速机带动曲轴2 逆时针转动,连杆3 在曲轴2 带动下绕c点顺时针转动,同时b点向上、向右运动,c点向右运动,这样连杆3 推动初次预包边刀块组件沿着滑块4 的滑道向右运动,当点a,点b和点c处于同一直线状态时初次预包边刀块向右运动停止,此时初次预包边完成。

初次预包边开始的同时曲轴2 拉动连杆6 向左运动,连杆6 带动二次预包边刀块组件绕f点、e点逆时针转动,二次预包边刀块向左上方运动。

在进行初次预包边的过程中曲轴2 同样带动连杆13 向下运动,连杆13 拉动摇杆12 绕点l 逆时针转动,摇杆12 带动终包边刀块组件绕点l 和点o逆时针转动,终包边刀块向左上方运动。

3.4.2 二次预包边过程

图5 是二次预包边完成后的状态。

图5 设备二次预包边完成后状态

初次预包边结束,开始进入二次预包边,电机顺时针转动,通过减速机带动曲轴2 顺时针转动,连杆3 在曲轴2 带动下绕c点逆时针转动,同时b点向下、向左运动,c点向左运动,这样连杆3 拉动初次预包边刀块组件沿着滑块4 的滑道向左运动,初次预包边刀块向左运动远离包边区,此时开始转入二次预包边阶段。

曲轴2 顺时针转动推动连杆6 向右运动,连杆6 带动二次预包边刀块组件绕f点、e点顺时针转动,二次预包边刀块向右下方运动。在这个运动过程中,二次预包边刀块快速向右运动,位置由终包边刀块的左下方转到右下方。当点d、点e、点j处于同一直线上时,二次预包边刀块停止向右下方运动,二次预包边过程结束。

曲轴2 同样带动连杆13 向上运动,连杆13 推动摇杆12 绕点l 顺时针转动,摇杆12 带动终包边刀块组件绕点l 和点o顺时针转动,终包边刀块向右下方运动。

在二次预包边过程中,二次预包边刀块的运行速度要超越终包边刀块的运行速度,这样就有效避免了二次预包边刀块组件和终包边刀块组件的运动干涉问题。

3.4.3 终包边过程

图6 是终包边完成后的状态。

二次预包边结束,开始进入终包边过程,电机继续顺时针转动,曲轴2 顺时针转动,连杆3 在曲轴2 带动下绕c点逆时针转动,同时b点由向左下方运动转为向左上方运动,c点向左运动,这样连杆3 拉动初次预包边刀块组件沿着滑块4 的滑道继续向左运动,此时开始转入终包边阶段。

曲轴2 继续顺时针转动,d点开始转向左下方向运动,曲轴2 拉动连杆6 向左下运动,连杆6 带动二次预包边刀块组件绕f点、e点逆时针转动,二次预包边刀块向左上方运动。在这个运动过程中,二次预包边刀块快速向左上运动,位置由终包边刀块的右下方迅速转到左下方。二次预包边刀块退出包边区,二次预包边过程转为终包边过程。

曲轴2 同时带动连杆13 继续向上运动,连杆13 推动摇杆12 绕点l 顺时针转动,摇杆12 带动终包边刀块组件绕点l 和点o顺时针转动,终包边刀块向右下方运动。

在终包边过程中,终包边刀块向右运行的速度由快转慢,向下运行的速度由慢转块,到开始接触工件实施终包边时,终包边刀块主要转为向下运动。

当点a点k和点p位于同一直线上时,终包边过程结束。终包边完成后,电机逆时针转动,设备转至初始状态,完成一个包边循环。

4 现场应用案例

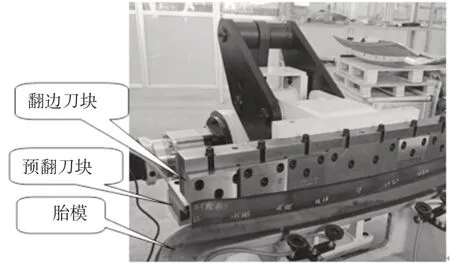

如图7 所示,此为在产某车型车门生产线包边工位采用本结构的翻边效果;通过计算及前期现场试验验证,结合现场对压件过程的观测及调整得出结论:此结构使用减速比为160∶1 减速机的情况下若要包实1000 mm 翻边,需要电机最小扭矩为21 N·m。其包边效果如图8 所示。

图7 某车型单动力三工序包边机构

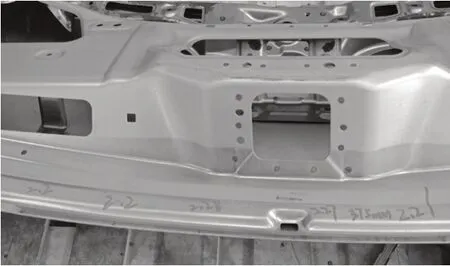

图8 某车型单动力三工序包边机构包边效果

包边质量优;包边后3 层板厚度2.2 mm 左右数模要求为(2.1±0.2)mm,符合数模及品质要求;通过现场调试可得:节拍时间为30 s,其中上下件16 s,三序包边9 s,最后一序的保压时间5 s,而一般滚边夹具完成此件滚边作业节拍时间≥60 s,平均节拍可提升30 s,工作效率可提升2倍;其包边质量经现场测定较滚边有一定的提高,同时由于各点受力均匀,且各压刀与制件全部同时接触,压紧力较滚边要大很多,包边全部为机械性的硬性连接,其稳定性、品质保证能力较滚边有大幅度提高。经过刀块的修磨,可得到品质较高且稳定的包边效果。但由于需要研配翻边刀块与制件的贴合程度,故对研磨操作人员的能力要求较高,否则易出现包边压痕等质量缺陷。

5 结束语

本结构将传统的压合模包边由两序包边改成三序包边,这样可以实现翻边角度>120°的包边。改善二次预包边力的方向,有效提高产品质量的保证能力。将原有的两序包边由2 套驱动装置改进为三序包边由一套驱动装置实现,三序包边连续完成,有效提高工作效率。