高强度马氏体钢中微合金元素对氢致延迟开裂的研究进展

2022-06-20司宇唐远寿周新栗克建马毅龙马鸣图

司宇 唐远寿 周新 栗克建 马毅龙 马鸣图

(1.重庆科技学院 冶金与材料工程学院,重庆 401331;2.中国汽车工程研究院股份有限公司,重庆 401122)

1 前言

氢的存在而导致材料脆化的相关研究已经持续了一个多世纪[1],氢可以扩散到材料内部,与材料内部微观结构在不同尺度上产生丰富的相互作用,促进了裂纹的形成和扩展,最终导致材料开裂,这种现象称之为氢脆[2]。氢脆现象制约了超高强度材料应用和发展,其中包括用于超轻车身中防撞梁的冷成形高强度马氏体钢,这使氢脆现象成为当今社会和技术需求中极为重要的突出问题。

在汽车工业领域对于汽车的环保以及耗油均有要求,要求汽车用钢向更轻更薄的方向发展,同时需要保持较高的强度,但钢的氢脆敏感性与强度成正比关系[3],尤其强度在1000 MPa 以上时,氢脆敏感性极高,如钢铁材料在750 MPa 时氢含量在10 mg/L 才会发生氢脆现象,当强度达到1400 MPa时仅需低于0.5 mg/L 便会产生氢脆[4]。

溶解在高强度钢中的扩散氢通过在晶格缺陷处的偏析和应力集中区域的积累而发挥其影响,进而促进钢的脆性断裂,这将造成非常严重的后果[5]。高强度钢通常容易产生氢脆[6-7],马氏体钢是高强度钢的典型例子,它提供了各种显微组织缺陷,例如,初始奥氏体的晶界,板条边界,高密度位错以及第二相颗粒与基体之间的界面。因此汽车用冷成形高强度马氏体钢对扩散氢有严格的要求,对于如何降低高强度马氏体钢氢脆敏感性,国内外学者做了大量的研究,采取的方法主要有以下2 种。

a.采用低氢扩散性、低氢溶解度的涂(镀)层;

b.通过设置合理分布的“氢陷阱”,一个由均匀分布且细而强的氢陷阱组成的微观结构能最大限度地提高合金对氢的抵抗力[8]。

因此,如果人们要设计表现出这种微观结构的合金,那么就需要知道应该使用什么样的陷阱。“氢陷阱”的分类[9]:“吸引氢陷阱”—位错、(半)共格晶界、析出相和裂纹尖端;“物理氢陷阱”—大角度晶界、非共格颗粒-基体界面、孔洞等;“混合氢陷阱”—位错边缘。

本研究重点总结微合金元素作为第二相析出构成的“氢陷阱”,从而抑制高强度马氏体钢中的氢脆进行介绍。综述了在一定的热处理工艺下Ti、Nb、Cu 等合金元素在高强度马氏体钢中以碳化物析出时,作为氢捕获位点的氢捕获行为、氢捕获能力及合金元素的复合添加对高强度马氏体钢抗氢脆性能的作用大小。

2 析出相显微形态及晶体结构

对于淬火马氏体合金钢,在经过回火热处理后会析出纳米颗粒,这些纳米析出相可以起到析出强化作用,进而提高钢的强度、硬度机械性能[10],另外还可以形成“氢陷阱”捕捉材料内部存在的扩散氢原子,使材料实现优良的抗氢脆性能,降低延迟开裂风险[11]。

但并不是所有的纳米析出相都可以作为良性“氢陷阱”,是否能够提高材料抗氢脆性能,取决于纳米析出相的微观结构,可以作为良性氢陷阱的析出相元素有Ti、Nb、Cu,并以TiC、NbC、ε-Cu(bcc Cu、9RCu)形式析出[12-14]。

2.1 TiC、NbC、ε-Cu析出相晶体结构基础特征

3 种析出相均为FCC 结构,马氏体基体为BCC结构,其中NbC 与TiC 的晶格常数远大于α-Fe。NbC 与ε-Cu 在马氏体基体中析出时与基体呈Kurdjumov-Sachs 晶体取向关系,TiC 与基体呈Baker-Nutting 晶体取向关系。

表1 碳化钛、碳化铌、ε-铜析出相与α-Fe的晶体结构特征

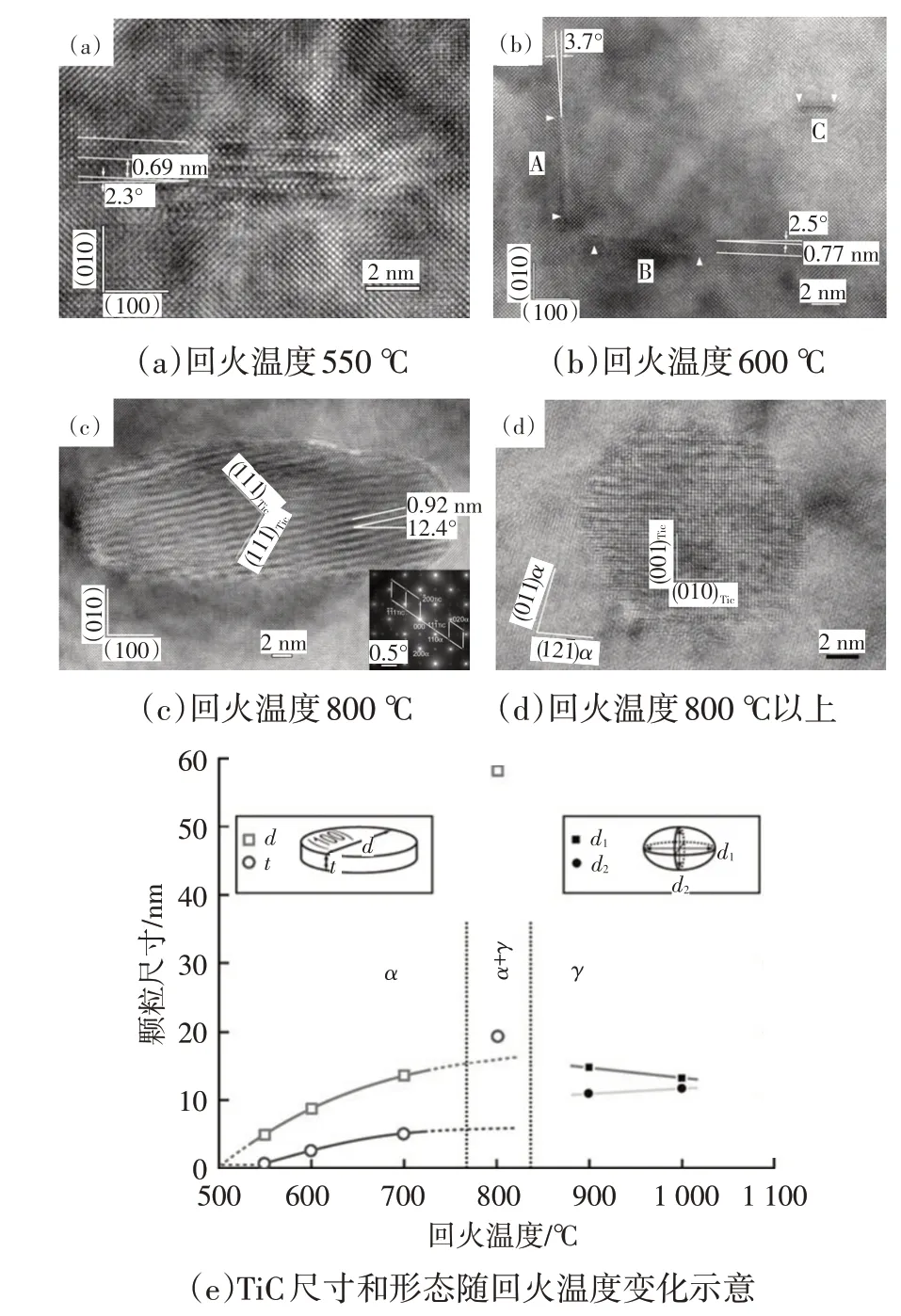

2.2 TiC析出相

Fu-Gao Wei 等[18]通过高分辨率透射电镜观察了TiC 在不同回火温度下的微观结构变化,如图1a、图1d 所示的TiC 析出相,其存在的2 种形态,从形貌上来看分别为板条状及圆盘状,结构上对应半共格态(回火温度550~800 ℃)及非共格态(回火温度800 ℃以上),两者之间存在随回火温度的升高由(半)共格态向非共格态转换的关系[19],在形状上的改变表现为厚度的增加由扁平状逐渐变为球状,HRTEM 图像显示为板条状和圆盘状。研究表明,TiC 析出相尺寸在在~16 nm 时为半共格态[20],在20~40 nm 时为非共格态[21]

图1 TiC析出相HRTEM图像[15]

(半)共格TiC 与铁素体基体符合Baker-Nutting 取向关系[22]((001)carbide// (010)α-Feand [11ˉ0]carbide//[001]α-Fe),即(100)TiC//(100)α,[011]TiC//[001]α,存在5o的误差,如图2 所示,(半)共格TiC/α-Fe 界面存在错配位错。

图2 TiC析出相的反傅里叶转换图像及其结构[18]

2.3 NbC析出相

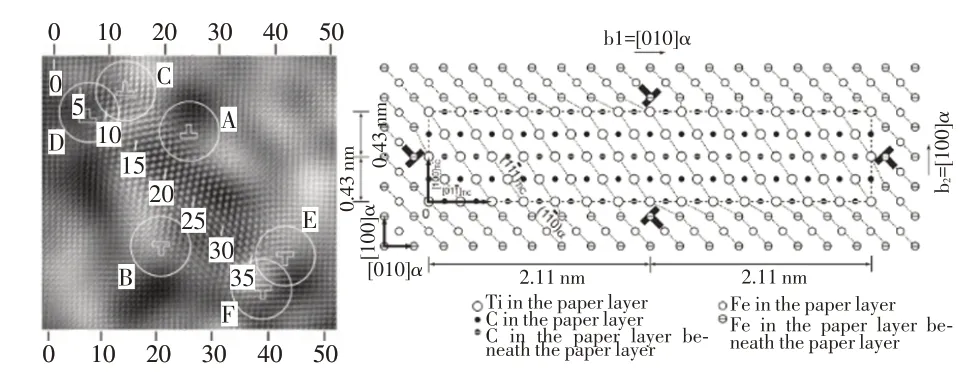

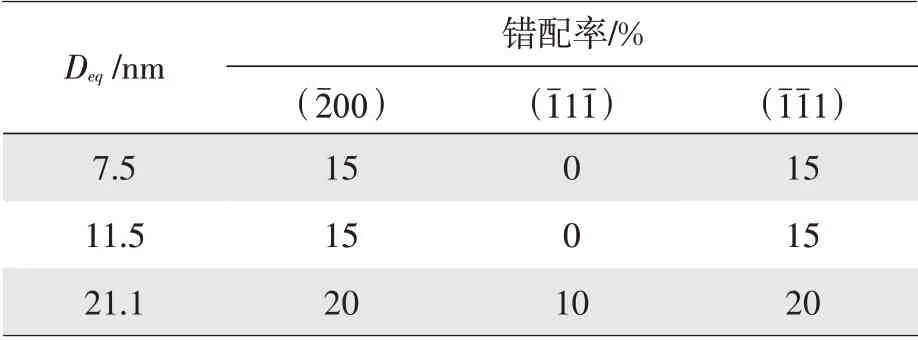

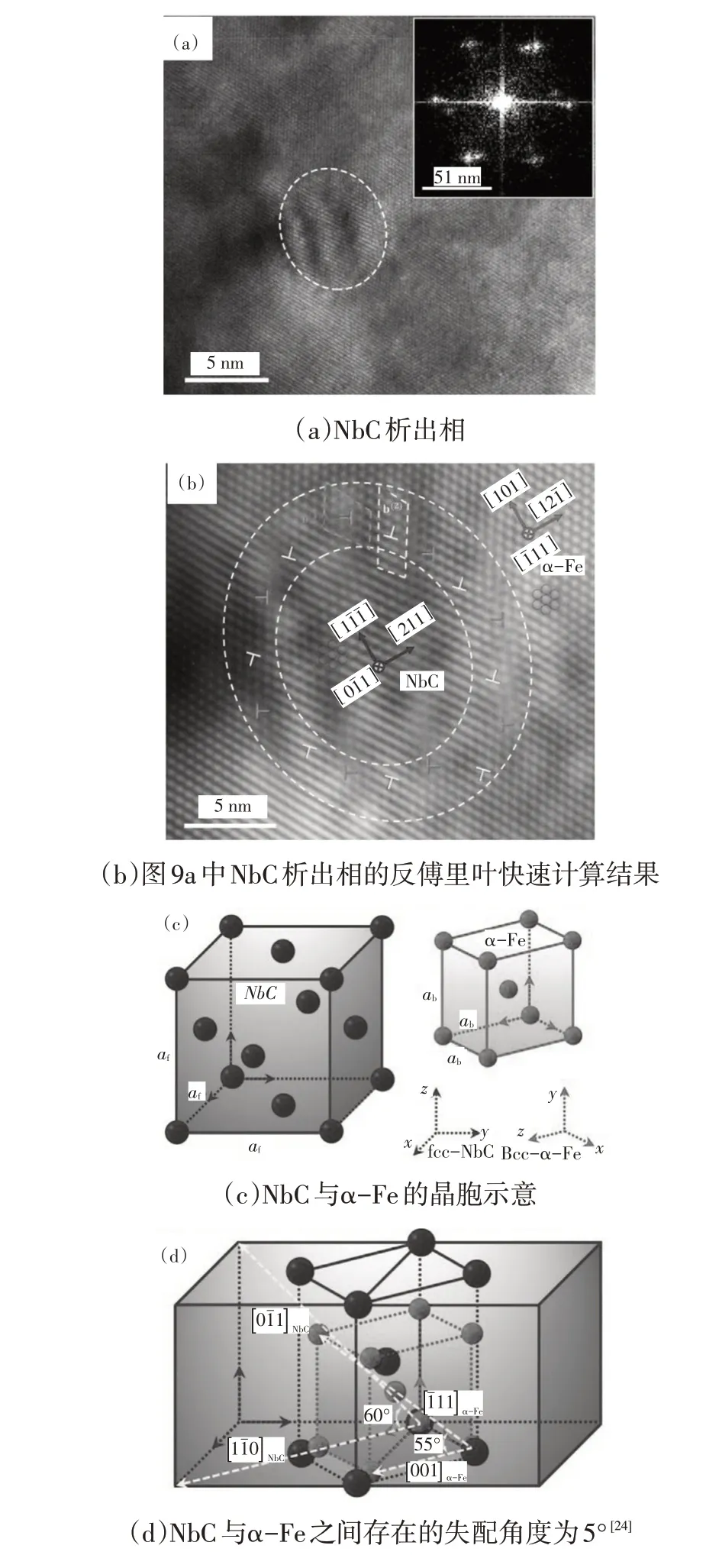

Haiqiang Bai 等[23]用高分辨率透射电子显微镜在一种热处理状态下的材料内部观察到NbC 在奥氏体基体中析出的二维图像及NbC 与基体的摩尔条纹图像,在[110]晶带轴方向上观察发现不同厚度的NbC 析出相,分别有7.5 nm、11.5 nm、21.1 nm。NbC 与基体出现明显的错配关系,利用摩尔条纹图像计算得到错配率,统计至表2,结果表明NbC 析出相Deq值越大错配率越高且出现了新的晶面与基体错配,根据Rongjian Shi 等[24]研究证明,马氏体钢中NbC 的深氢捕获是由于NbC析出相与α-Fe 基体的半共格界面处错配位错的存在而导致的,NbC 与α-Fe 基体的取向关系为(11ˉ 1ˉ)NbC//(101)α-Feand[0-11]NbC//[1ˉ11]α-Fe,符合K-S 取向关系,NbC 尺寸在(10±3.3)nm 的NbC 颗粒具有最佳的深氢捕获能力,NbC 析出相HRTEM图像见图3。

图3 铁素体中NbC析出相的低倍和高倍明场图像[25]

表2 NbC析出相指定晶面与基体的错配关系[27]

综上所述,TiC 在800 ℃存在晶体结构由(半)共格向非共格转变的现象,析出相形态主要与回火温度有关;Cu 析出相在相同的回火温度不同回火时间下呈现出不同的晶体结构主要为,BCC Cu 有序纳米团簇与及基体呈K-S 取向关系的FCC Cu 的转变过程,Cu 析出相晶体结构的转变主要与时效时间有关;NbC 与基体的错配率决定了其深氢捕获能力,其错配率与NbC 的Deq(当量直径)有关。

2.4 Cu析出相

Cu 析出相通常有BCC、9R、3R(FCC) Cu3 种结构[26-27],G.Han[28]等观察了在低碳、低合金高强度回火马氏体钢中的Cu 析出颗粒,其HRTEM 图像及演变示意图,见图4。随着时效时间的增加,Cu 的析出经历了从2~3 nm 的纳米有序团簇到34 nm 的FCC Cu 的演变,之间发生了Cu 孪晶的出现及其数量和厚度的变化。关于不同晶体结构的Cu 析出相与α-Fe 取向关系总结如下。

图4 Cu析出相在680 ℃回火温度不同回火时间下的晶体结构演变过程[26]

a.BCC Cu 和α-Fe:(110)BCC∥(110)α-Fe,[001]BCC∥[001]α-Fe;

b.9R Cu 、detwinned 9R-Cu 和α-Fe:(114ˉ)9R∥(011)α-Fe,[1ˉ10]9R∥[1-11]α-Fe;

c.FCC Cu 和α-Fe:(11ˉ1)FCC∥(011)α-Fe,[110]FCC∥[11ˉ1]α-Fe,其符合Kurdjumov-Sachs 取向关系。

Shin-ichi Komazaki 等 研究[29]证 明 具 备FCC 结构的Cu 析出相具有最好的氢捕捉能力,但其对氢捕捉位置尚未直接观察证据。

3 TiC、NbC与ε-Cu提高马氏体钢抗氢脆性能的研究

马氏体钢中均匀分布且细而强的TiC、NbC 与ε-Cu 纳米析出相能够显著提高材料的抗氢脆能力,一方面由于第二相粒子细化了晶粒[30],增加了晶界数量,另一方面由于析出相与马氏体基体之间存在的半共格或非共格界面具备吸引氢原子的能力。利用APT(原子探针层析技术)和TDS 技术可以证实在晶界以及第二相粒子的非共格界面的氢捕获[25]。

TDS(热脱附光谱法)技术,可以获得H 在一定加热速率下的氢脱附速率与加热温度的变化曲线,并用氢脱附速率对时间积分获得材料内部的总氢含量,其测量精度可以达到10-8g/g。同时,由H 脱附峰值所对应的温度,可以推测H 的捕获位置;根据峰值温度随升温速率的变化,也可以得到H 脱附激活能,以此可以衡量氢陷阱捕氢能力的强弱。目前,热脱附法是研究高强钢中氢陷阱的重要手段之一。

3.1 TiC、NbC与ε-Cu的氢捕获能力

根据相关研究结果表明,TiC、NbC、ε-Cu 的析出均增加了低温扩散氢含量,但只有TiC、NbC 具备深氢捕获能力[31-33]。相比于NbC,非共格TiC 室温下的阴极充氢无法衡量其捕获能力,据D.Pérez Escobar 的研究发现[34],在未充氢与充氢后进行TDS 测试,发现其在600 ℃均存在H 脱附峰且峰值温度及最大脱附速率均未变化,如图5c,Wei[35]等也同样证实了这一观点,并认为TiC 析出相与α-Fe的非共格界面被捕获的氢是由于在高温热处理气氛中水蒸气造成铁氧化所提供的,其化学反应式如(1)、(2)所示,其示意图如图7 所示,并且Goretzki 等[36]证实了H 更容易存在于八面体C 空位中。

但对于NbC 的研究发现,随着NbC 的析出以及形态的转变,其在350 ℃左右出现脱附峰并发生峰值变化的现象,这都表明NbC 与非共格TiC 不同,其具有在室温下捕捉氢且深氢捕获能力强,见图5b。Wei 等的研究也表明[17],NbC 析出相无论是(半)共格态或是非共格态颗粒都不会出现像非共格态TiC 颗粒在600 ℃左右出现的热脱附峰即非共格TiC 颗粒在600 ℃左右才具有捕氢能力的现象。

ε-Cu 不具备深氢捕获能力,Lin 等通过控制元素添加,实现对Cu 单一变量的控制,其TDS 结果(图5a)显示,Cu 在回火后大量析出,其热脱附峰值温度仅有轻微右移,仅表明其显著增加了扩散氢含量[33]。

图5 TDS

利用在不同加热速率下的氢脱附峰值计算得到的活化能数值的大小,可以更加直接说明氢陷阱的氢捕捉能力,Wei 等[37]对于半共格及非共格TiC 活化能进行了详细的研究,结果见图6,非共格TiC 活化能相比于半共格TiC 高的多。而半共格TiC 活化能为58 kJ/mol 左右,Ea 与回火温度的关系曲线存在峰值,在回火温度在550 ℃时非共格TiC具有最高的活化能。

图6 共格与非共格碳化钛的活化能[37]

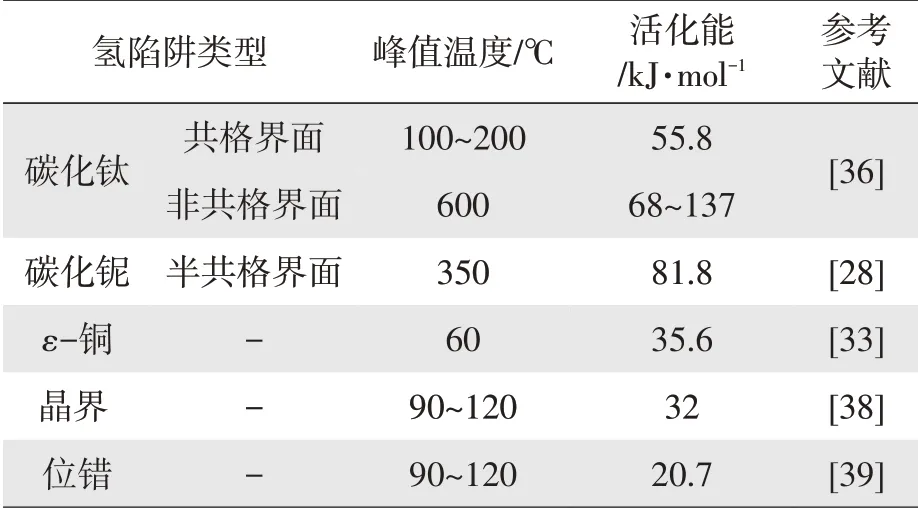

对于TiC、NbC、ε-Cu 以及晶界位错的活化能统计至表3,其中虽然非共格态TiC 活化能很高,但由于其不具备室温捕获氢的能力,所以,对比结果说明氢捕捉能力大小排序为NbC>TiC>晶界>ε-Cu>位错。

表3 氢陷阱活化能

3.2 三种析出相的氢捕获位点

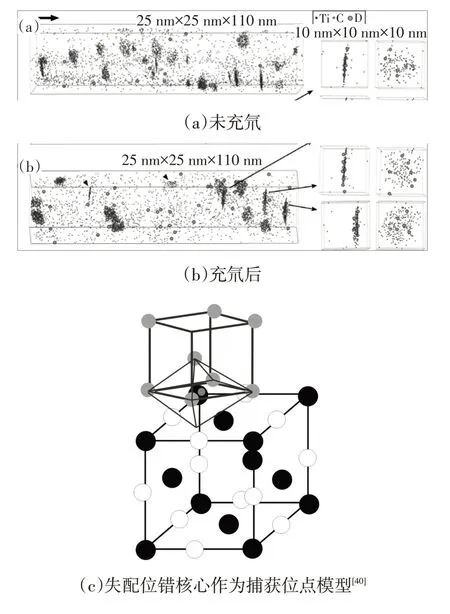

非共格TiC 无法捕获室温下的H,其捕获的H主要是由于高温热处理时,水蒸气造成Fe 氧化,在生成Fe3O4、Fe2O3时会同时产生H,在高温环境下扩散进入非共格TiC 八面体C 空位中,其过程示意图见图7,并展示了H 所在的八面体C 空位模型。Jun Takahashi 等[40]利用3DAP 技术对马氏体钢样品充氘,表征了非共格TiC 的氢捕获位点,见图8,可以看出氘原子在TiC 与α-Fe 界面处聚集,并认为其捕获位点为析出相表面碳空位或界面失配位错核心。

图7 铁中非共格TiC粒子捕获氢的生成

图8 3DAP分析结果

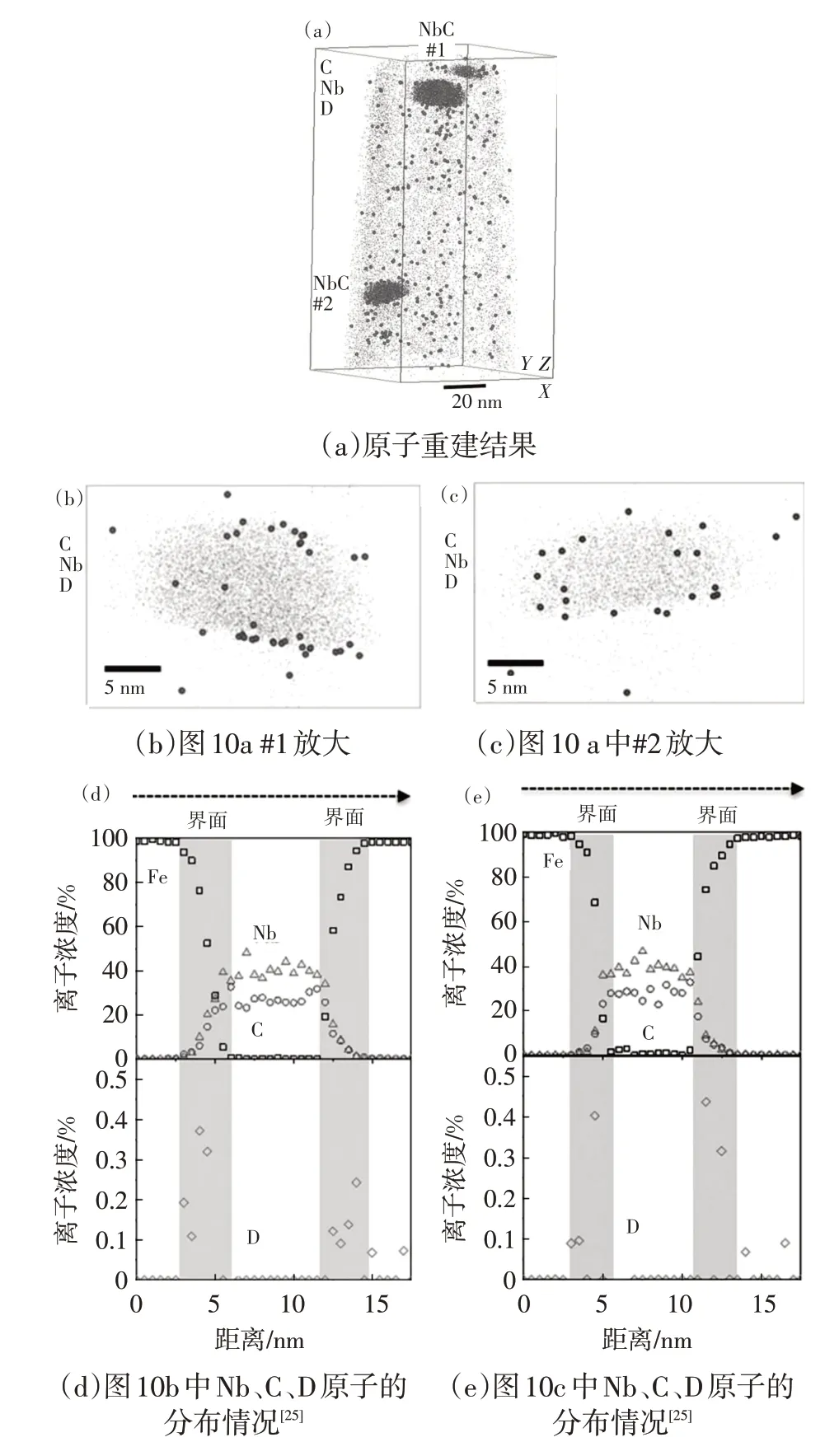

利用HRTEM 图像及APT 表征NbC 氢捕获位点,见图9 和图10,证明其深氢捕获位点为与马氏体基体界面的失配位错核心,NbC 与α-Fe 之间存在5o的错位夹角,使NbC 具有优异的深氢捕获能力。对比TiC 的3DAP 结果与NbC 的APT 结果,可以发现Nb 具有更宽更长的表面,其提供的捕获位点更多。

图9 NbC氢捕获位点的HRTEM及APT表征

图10 NbC氢捕获位点的APT表征

但是,至今没有ε-Cu 纳米颗粒及其氢捕获位点相关的报道。

4 不同元素复合添加对抗氢脆性能的影响

进行超高强度马氏体钢元素成分设计时,往往需要综合考虑元素的复合添加对于材料性能的影响。介绍了材料中Cu、Ti 两种元素以及Mo、V两种元素同时添加对高强度马氏体钢抗氢脆性能的影响。

4.1 ε-Cu和TiC的共析出

Yu-Chen Lin 等[41],近期研究发现ε-Cu 和TiC的共析出现象,1200 ℃下淬火后600 ℃回火30 min得到的ε-Cu 和TiC 的共析出结果见图11,Cu 析出相与TiC 析出相析出位置相近但保持相互独立。对其进行归纳得出表4,可以看出在钢中Cu 元素是以圆形或椭圆形的ε-Cu 析出,而TiC 存在2 种析出形态,分别是椭圆形和板条状。将奥氏体化温度从950 ℃提高到1200 ℃,由于轧制过程中析出并长大的大尺寸TiC 颗粒完全固溶,在随后的淬火-回火过程中,TiC 重新析出,从而促进了细小板条状TiC 纳米颗粒的析出。相反由于奥氏体化温度为950 ℃时,轧制过程中析出长大的TiC(椭圆状)无法完全固溶,被保留下来一部分。同样的,回火过程促进了ε-Cu 的析出,所以关于ε-Cu 和细小TiC 的共析出,认为是由于奥氏体化1200 ℃TiC 的完全固溶,在随后的回火过程中与Cu 颗粒同时析出导致的。

表4 ε-铜、碳化钛的析出情况

图11 HRTEM图像

并通过TDA 对材料中氢陷阱分析结果如图12所示,对比QT950 以及QT1200 样品在室温释放4 h的剩余氢浓度分别为0.02×10-6g/g和0.676×10-6g/g,见图12b、图12d,由此可以看出QT1200 样品中析出的细小ε-Cu+板条状TiC,具有更强的氢捕获活化能,另外可以发现QT1200 在室温继续释放12 h后剩余氢浓度依然可以达到0.396×10-6g/g 远高于QT950,经过活化能计算,细小ε-Cu+板条状TiC 所具备的氢捕获活化能为58.9 kJ/mol。

图12 室温下的未释放和自然释放2 h、4 h和12 h后的TDS

因此对于不同捕氢捕获位点晶界、位错、纳米析出物,其捕氢能力大小排序为ε-Cu+板条状TiC>板条状TiC>晶界>ε-Cu 析出物>位错。

同时,记录了奥氏体化温度950 ℃和1200 ℃的马氏体钢中ε-Cu 析出相在10~30 min 回火尺寸变化比例,分别为20%、14%,结合钢中析出物的形态分布可以发现,细小且广泛分布的板条状TiC 颗粒抑制了ε-Cu 颗粒的长大,两者之间存在某种竞争机制,使两者析出相保持较小尺寸,起到更好的捕捉氢作用。

4.2 Mo、V元素添加比的影响

VC 在高强度钢中有2 种类型,一种是细小的VC 颗粒,另一种是未溶解的粗大的VC 颗粒,未溶解VC 不仅不会提高抗氢脆性能反而会降低,V 添加0.2%(质量分数)抗氢脆性能最佳,继续提升V元素含量反而使抗氢脆性能下降[42]。Junmo Lee[43]认为相比于V、Mo 的碳化物具有更理想的氢脆抗性,原因是Mo 的碳化物具有高电阻率参数,可以很好的抑制氢渗透和抑制由于内部氢造成的强度损失。

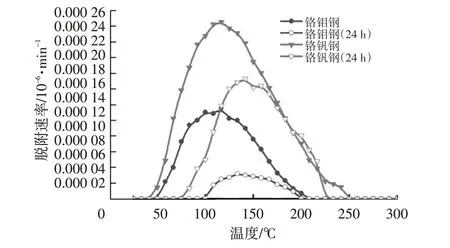

Lee[44]等人研究了Mo、V 元素在回火马氏体钢中对于抗a 氢脆性能影响的区别及两者之间的对比(试验钢除Mo、V 元素外,其他元素含量基本一样),其TDS 结果如图13,显然V 的碳化物相比于Mo 具有更好的捕氢效果,这与V 元素与氢的高度化学亲和力有关,Cr-V 钢较Cr-Mo 钢存在更多的V 的未溶碳化物,这种碳化物对氢的扩散有更低的活化能,导致可扩散H 易在Cr-V 钢中偏聚。

图13 铬钼钢和铬钒钢的TDS结果[44]

对于Mo、V 元素对马氏体钢氢脆的影响,Hyun Joo Seo[45]等进行了进一步的分析,对于Mo、V同时加入时,选择不同的Mo、V 元素比对于马氏体钢抗氢脆性能好坏的影响进行了研究,论文比较了Mo∶V=1∶3、1∶6 和不添加3 种性能,证明1∶3 效果最优。研究结果证明,V 元素并非是添加越多越好,Mo∶V=1∶3 时具有最好的细化晶粒的作用,这对于提高马氏体钢强度和抗氢脆性能都具有有利的影响。

5 热处理工艺对析出相的影响

热处理工艺参数的选择,对于析出相的大小及数量都起着重要作用,通过选择合适的热处理工艺参数实现对马氏体钢中不同类型析出相析出状态的最佳控制,以此来获得最佳的性能。马氏体钢不同析出相能够获得最佳氢捕捉能力所对应的热处理工艺参数见表5,其中奥氏体化温度对于碳化物析出很重要,Andrej Turk 等[46]研究发现碳化物的H 捕获能力取决于其有效表面积,而不是它们的体积分数,较小的沉淀可以实现更好的捕获。而当奥氏体化温度低时会使碳化物不能充分溶解,会导致在回火过后细小碳化物析出少,这是由于碳化物形成元素浓度低导致的[47],未溶解碳化物长大,不利于提高材料抗氢脆性能。

表5 不同类型析出相的热处理工艺参数

6 总结

微合金元素添加可以有效提高高强度马氏体钢的抗氢脆性能,其中TiC、NbC、ε-Cu 均可作为马氏体钢中的氢陷阱,其氢捕获能力从强到弱为NbC、TiC、ε-Cu。非共格态TiC 虽然具有高的活化能,但其不具备室温下捕获氢的能力,因此在控制TiC 的析出时,因保持其为半共格态析出,一方面控制回火温度不高于800 ℃,另一方面提高奥氏体化温度降低未溶解TiC 量。NbC 活化能为81.5 kJ/mol,具有最佳的深氢捕获能力,尺寸控制在10±3.3 nm 时抗氢脆性能最佳。Cu 能够起到一定的氢捕获作用,并与TiC 共析出相互抑制长大趋势,使析出相尺寸细小,近期Cu 作为在提高马氏体钢抗氢脆性能方面的发现,具有较好应用前景。综上所述,进一步研究微合金元素复合添加对高强度马氏体钢抗氢脆性能的影响意义重大。