前围加强板成形工艺优化

2022-06-20李鉴光唐高中卢圣文莫庆山欧政鑫

0 引 言

汽车白车身主要成本包括材料费用、模具检具夹具费用、制造费用及人工费用等。其中材料费用占白车身生产成本的70%~80%,通过提升材料利用率来降低材料费用是控制白车身成本的有效措施

。受多方因素的影响,从2020年6月至2021年6月,冷轧钢板价格从44200元/吨上涨至6300元/吨,上涨幅度达50%,且价格仍持续在高位波动

,在钢材价格不断上涨及汽车市场竞争日益激烈的环境下,提高车身钣金件材料利用率成为各主机厂降本增效和提高车型竞争力的重点研究方向。

前围加强板是前围板总成中关键钣金件,为确保汽车在发生正面碰撞事故时,阻挡发动机入侵驾驶舱以保护驾驶舱内人员安全,材料通常选择高强钢。为满足车身总布置的空间需求,零件呈“凸”字形弯曲结构,以往项目开发采用拉深工艺,材料利用率较低。在零件结构优化空间有限的情况下,采用落料成形工艺是提升材料利用率的有效方法

。以下通过研究并优化前围加强板的落料成形工艺,解决成形过程中开裂起皱问题,最终在某车型前围加强板上实施应用。

文中所设计的基于CORDIC算法的三角函数加速核选用Q16定点即小数位占16位,整个设计在计算上采用补码运算。加速核由AHB-Lite总线、接口译码单元、控制单元(输入调整单元、迭代运算单元,输出调整单元)所组成。整体结构如图1所示。

在先秦儒家的理论中,男女之别被视为人伦之始。《礼记·曲礼上》云:“夫唯禽兽无礼,故父子聚麀。是故圣人作为礼以教人。使人以有礼,知自别于禽兽。”《礼记·郊特牲》又云:“男女有别,然后父子亲;父子亲,然后义生;……无别无义,禽兽之道也。”“男女有别”以及在此基础上建立的人伦关系,是人区别于禽兽、进入人类文明阶段的前提与基础。然而男女有别并非单纯地表示男女之间的差别,而是要在此基础上形成“男主外,女主内”,及“男主宰,女服从”的关系格局,进而建构男性中心的道德-社会-政治体系。

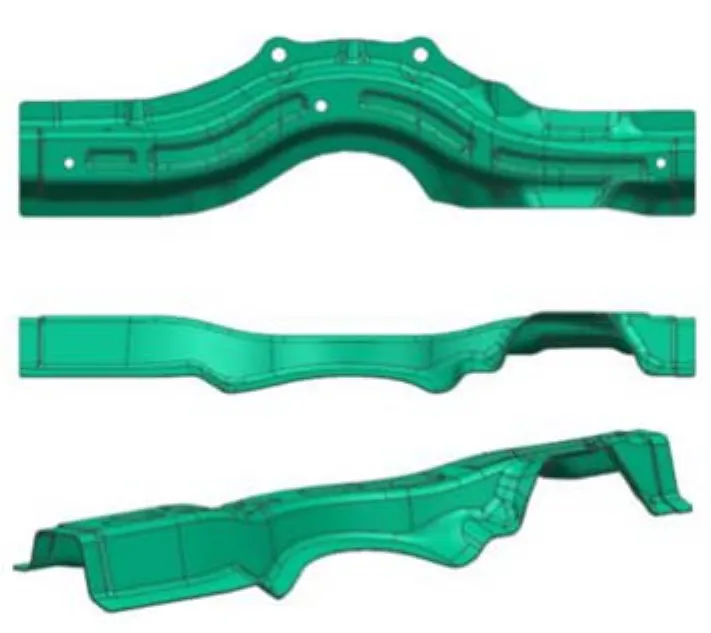

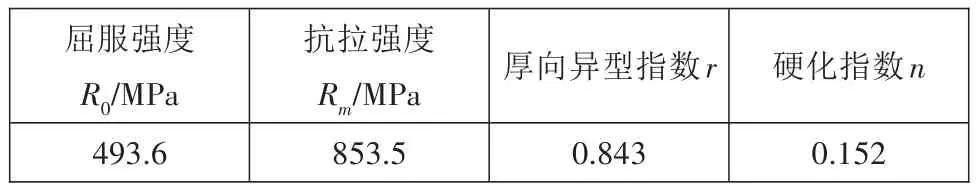

1 前围加强板结构

前围加强板的材料采用双相高强钢HC420-780DP,厚度为1.4 mm,其力学性能参数如表1所示,结构如图1所示,零件外形尺寸为662 mm×176 mm×80 mm,型面公差为±0.5 mm,修边公差为±1.0 mm。整体轮廓呈现“凸”字形,端头侧壁部位需要避让转向管柱,避让位置型面变化急剧,零件冲压成形难度大。

2 前围加强板传统冲压工艺

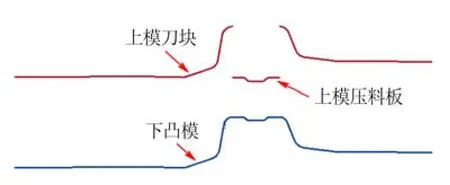

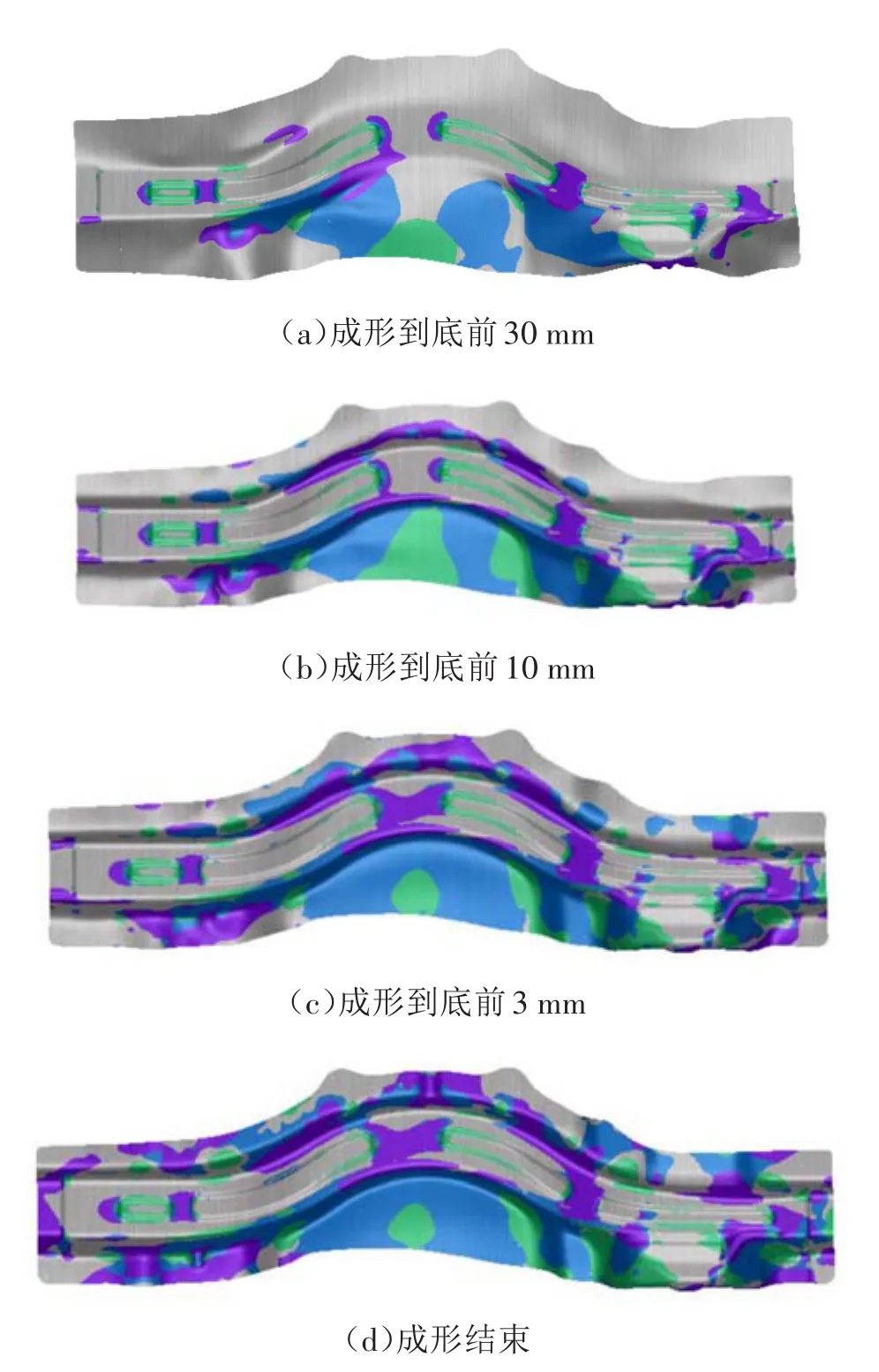

为提升材料利用率以降低零件开发成本,首先尝试采用精落料成形工艺,各工序分别为:①精落料;②成形;③整形;④冲孔。成形工具体设置如图4所示,成形过程是上模压料板先与板料接触,压紧板料,然后上模刀块开始切入,刀块运动到底后零件成形到位,采用Autoform仿真成形过程如图5所示。

3 优化工艺研究

3.1 第1次优化工艺

前围加强板为“凸”字形扭曲轮廓,为确保零件冲压成形性,以往冲压工艺为5道工序:①落料;②拉深;③修边+冲孔;④整形;⑤修边+冲孔,工艺方案如图2所示。在拉深工艺下,为了提升材料利用率,较好的措施是将零件法兰边设计为压料面,分模线沿着法兰边

角设计,但因为该零件顶面到法兰面有高度差,拉深成形过程中顶面会起皱,无法满足匹配要求。为此,需要将拉深深度设计为等深,通过优化凸模触料过程解决顶面起皱问题,实现等深拉深的方式是将分模线往外扩展,调整压料面深度,CAE分析如图3所示,成形性满足要求。该工艺虽然解决了拉深起皱问题,但因工艺补充废料区较大,即使已经采用落料、两端半开口、缩减料边等优化处理方式,材料利用率也仅为50%。

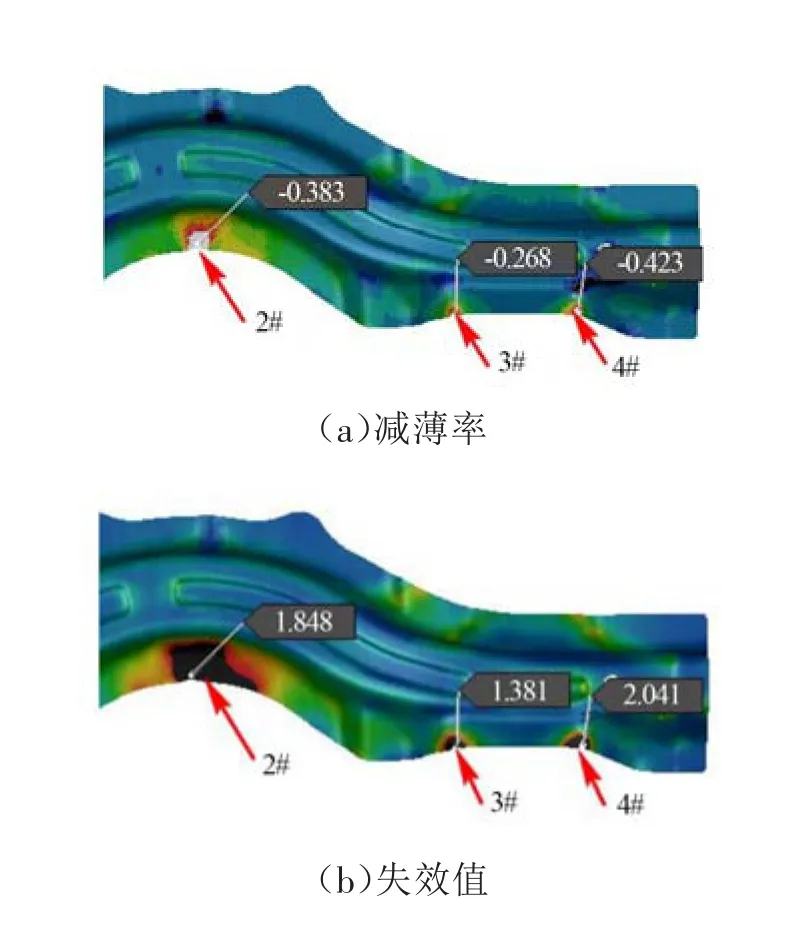

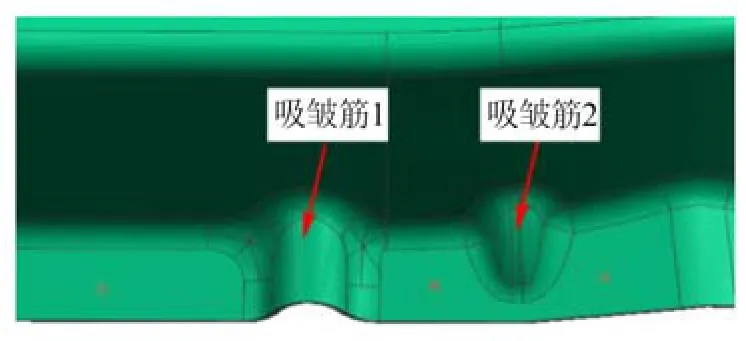

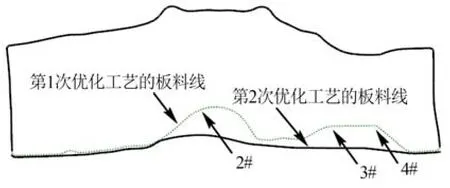

针对1#位置的起皱问题,属于聚料型起皱,最直接的方法是在起皱位置增加吸皱筋,吸收多余材料以避免成形过程聚集,在起皱区域避开焊点增加2个5 mm高的吸皱筋,如图8所示,并对数据进行CAE碰撞强度校核,满足相应车身安全需求。对于2#位置开裂问题,开裂位置处于板料的外边界,开裂原因为板料沿边界方向受到单向拉伸力,在应力集中点撕裂,可以通过补顺边界,消除应力集中解决,如图9所示。对于3#、4#位置边界开裂问题,首先考虑将零件

角放大,并降低上翘面高度,该位置零件包络由转向器决定,转向器属于平台件,一旦更改相关平台车型均需更改,更改涉及范围广、成本高。为此,3#、4#位置开裂问题只能从优化冲压工艺方面解决。进一步分析3#、4#位置开裂原因是圆角处应力集中点撕裂,可加大3#、4#位置之间的板料,如图9所示,板料加大后上模刀块切入过程中,多出的板料首先被弯曲并将开裂点位置的凸模包裹,改变零件边界开裂点的应力状态,避免板料边界开裂。板料线增加部位原本为内凹状,所以板料局部边界外扩对材料利用率影响不大。板料加大后需要进一步修边,最终冲压工艺设计为:①落料;②成形;③修边;④整形;⑤冲孔+修边。

3.2 第2次优化工艺

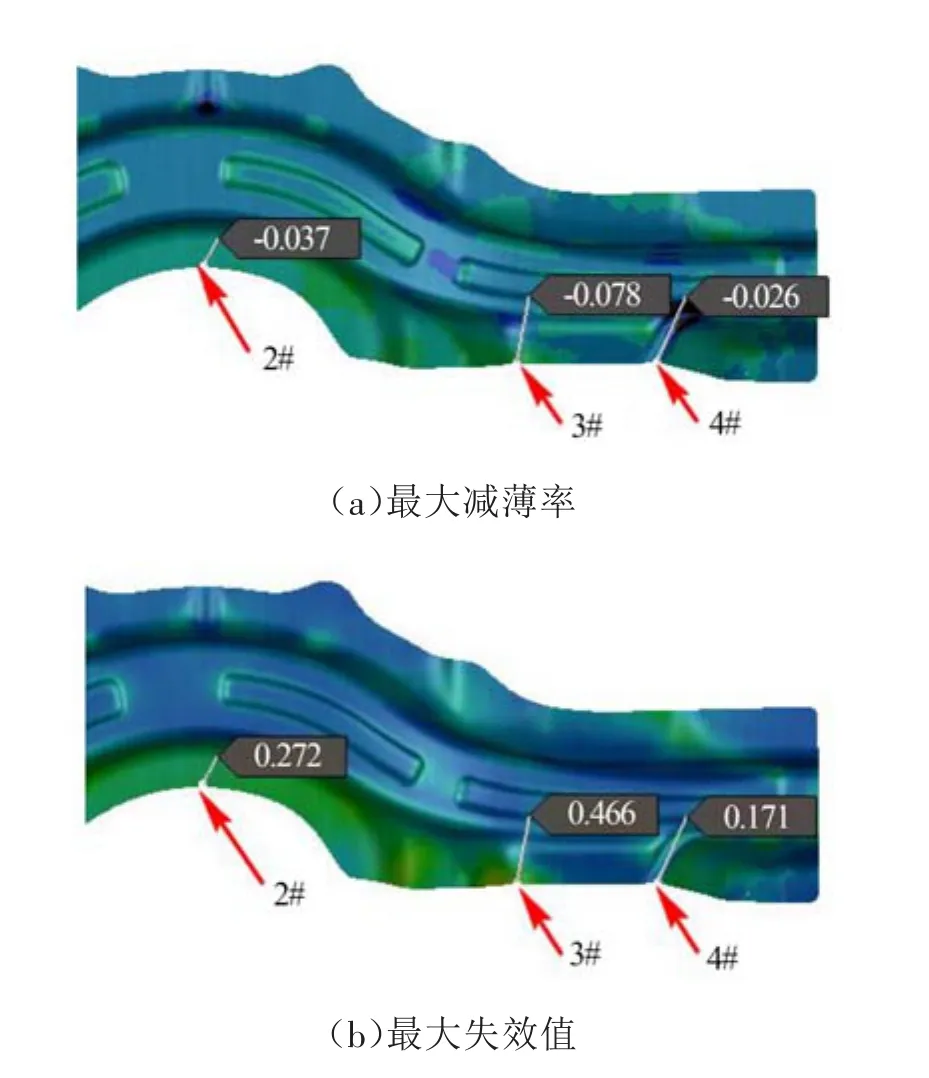

从图5可以看出成形工艺过程顺畅,基本满足要求,成形结束后有4个位置不满足成形性要求,且问题聚集在零件下侧。1#位置成形到底前3 mm,板料聚集明显,呈波浪起伏状,如图5(c)所示,成形到底后的起皱值为0.268,如图6所示,超出内板件0.03的标准,影响焊接匹配质量。2#、3#、4#位置处均为开裂问题,减薄率分别为38.3%、26.8%和42.3%,已超出材料减薄率要求(17%),且最大失效值均大于0.8,如图7所示。综合以上分析,采用落料成形工艺方案基本可行,但仍会出现起皱开裂的问题,需要在此基础上进一步优化。

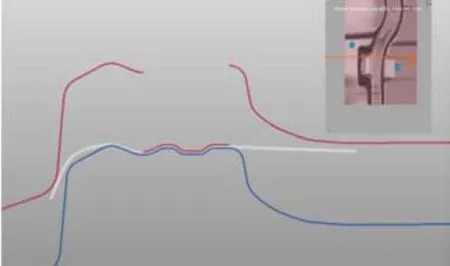

综合以上分析及优化方案,再次用Autoform进行成形仿真分析,图10所示为成形过程中FLD状态,成形过程顺畅且无起皱、开裂现象。图11所示为开裂位置刀块切入过程,3#、4#位置板料首先被刀块下压,形成包裹状,有效改善边界应力状态。图12所示显示了整形后的减薄率及最大失效值,零件最后整形到位的减薄率最大值为7.8%,最大失效值为0.466,均在可控范围内,开裂问题得以解决。

纳入136例该院收治的2型糖尿病合并急性脑梗患者,将其分为2组(实验组=68例,对照组=68例)。实验组:男 38例,女 30例,年龄:46~76岁,平均年龄:(60.5±11.5)岁,病程:2~18 年,平均病程:(9.8±5.8)年;对照组:男39例,女29例,年龄:47~77岁,平均年龄:(61.5±12.5)岁,病程:3~19 年,平均病程:(10.8±5.2)年。对比分析两组患者一般资料,差异无统计学意义(P>0.05),符合临床研究标准。纳入:自愿签署知情同意书患者。排除:①沟通障碍患者;②严重脏器损伤患者;③依从性较差患者。

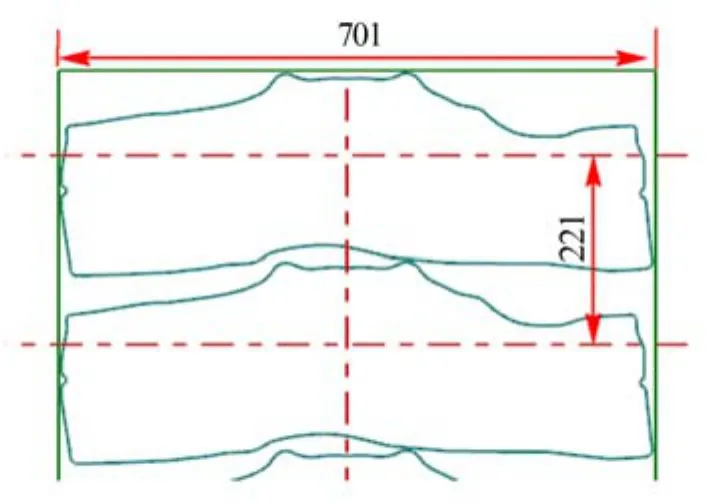

按上述方案进行后续的模具开发工作,零件实物如图13所示,与前期CAE仿真分析结果一致,无开裂起皱问题,且尺寸公差均满足车身开发要求。落料排样宽度由733 mm缩小到701 mm,步距由300.5 mm缩短到221 mm,如图14所示,材料利用率由50.0%提升到71.2%。

4 结束语

通过优化零件结构并解决前围加强板在落料成形过程中的开裂问题,零件冲压方案由拉深改为落料成形工艺,实现材料利用率提升和降低成本的目的。前围加强板的落料成形工艺对复杂凸字形零件的低成本冲压工艺开发具有一定的参考意义。

[1]瞿二虎,许海媚,张学文.提升白车身材料利用率方法的研究[J].模具工业,2015,41(12):29-32.

[2]韦荣发,蒙世瑛,石 峰,等.提升汽车覆盖件材料利用率的研究与应用[J].模具工业,2018,44(8):23-24.

[3]张兰英,杨 巍.2021年上半年钢材价格运行特点及下半年市场趋势研究[J].冶金经济与管理,2021(5):9-13.

[4]赵晶石,潘远安.降低门槛内板制造成本的工艺方案[J].模具工业,2021,47(1):64-67.

[5]许天宇,马 莉,苏传义.轿车车身冲压件材料的降成本方案[J].汽车工艺与材料,2014(6):43-48.