失效重整催化剂中铂和铝回收利用综述

2022-06-18吴喜龙贺小塘马明涛

吴喜龙,杨 泉,贺小塘,马明涛,王 欢

(贵研资源(易门)有限公司,云南 玉溪 651100)

贵金属催化剂广泛用于化工生产[1],氧化铝载体贵金属催化剂常用于固定床催化剂[2-3]。由于含有贵金属,在失效后还有很高的价值,工业上含贵金属的废催化剂循环利用水平非常高[4-6]。提高资源综合利用率,是我国循环经济发展的必然要求,对于废催化剂回收处置企业,不仅要实现贵金属的高效回收,还必须考虑氧化铝载体的高效利用。

催化重整是石油炼制和石油化工的主要过程之一,是在一定的温度、压力、临氢和催化剂存在的条件下,使石脑油转变成富含芳烃的重整生成油,并副产氢气的过程。重整催化剂是整个石油化工行业的基石,以贵金属催化剂为主,由金属组分、酸性组分为卤素(氟或氯)和载体为γ-氧化铝构成。重整催化剂分为半再生重整催化剂和连续再生催化剂,半再生重整催化剂活性金属组分为铂和铼,连续再生重整催化剂活性金属组分为铂和锡,装置产能较大,是应用最广泛的重整工艺[7]。

重整催化剂的载体为γ-氧化铝,失效后一般采用湿法工艺回收,使用较多的是硫酸溶解载体法、盐酸溶解法、混酸溶解法、碱溶解载体法等。目前国内各回收企业关注的重点仍是如何提高铂的回收率,本文将从铂的回收和氧化铝资源的综合利用两方面对各种方法进行对比,为回收企业同时实现铂的高效回收和铝的高效利用这两个目标提供支持。

1 废重整催化剂的预处理及取样

按照巴塞尔公约的要求,废催化剂在国际上作为危险废物被严格控制管理,《国家危险废物名录(2021 年版)》将贵金属废催化剂列为危险废物,废物类别为HW50,危险特性一般为毒性[8],必须具备危险废物经营许可证,才能从事废催化剂的回收利用。

由于贵金属价值较高,失效催化剂在回收前需取样确定贵金属含量[1]。取样一般流程为先焙烧,再筛分,最后分类取样。焙烧是为了去除废催化剂中的水、有机溶剂、积碳、硫等杂质,便于取样分析贵金属含量和后续回收生产。废催化剂的焙烧,最常用的设备为回转窑,焙烧温度为400℃~800℃,停留时间为3~6 h[9]。由于废催化剂中氯的存在,在焙烧过程中,烟气存在产生二噁英的可能,因此焙烧的烟气必须经过严格处理才能排放。筛分一般使用振动筛,目的分离粉化的物料与颗粒物料,粉末物料和颗粒物料分别取样,提高取样的准确性。粉末物料数量较少,可以进一步磨细均匀化后再取样。颗粒物料通常直接通过设备连续缩分取样,取出的中间样再破碎磨细均匀化制样,得到最终的样品。

2 硫酸溶解载体法

硫酸溶解载体法是在一定条件下用硫酸溶解γ-氧化铝载体,再从硫酸不溶渣中回收铂,硫酸铝溶液作为液体硫酸铝净水剂或浓缩蒸发结晶得到固体硫酸铝净水剂。硫酸溶解载体法可分为常压硫酸法和加压硫酸法,其主要反应方程式均为:

2.1 常压硫酸法

徐桂峰等[10]对重整铂催化剂的回收工艺进行了研究,常压下溶解氧化铝催化剂最佳的溶解条件为:硫酸浓度为35%,固液比1:7,溶解时间2~4 h,加入甲酸搅拌均匀后放料,稀释2~3 倍后过滤。氧化铝被溶解,不溶渣中铂的含量可达到10%~30%。不溶渣用王水溶解铂,采用传统的氯化铵沉淀法精炼提纯,产出纯铂,全流程铂的回收率大于98%。谭明亮等[11]采用使用硫酸选择性溶解氧化铝和铼,实现半连续重整催化剂中铂和铑的分离,研究表明20%硫酸对氧化铝载体和铼的溶解效果较好,载体溶解率大于90%,铼的溶解率能达到99%,铂留存在不溶渣中。

2.2 加压硫酸法

硫酸加压溶解载体法设备投入较大,在密闭容器中加温、加压条件下进行,可加快溶解速度,减少溶解时间和不溶物的数量。赵雨等[12]采用30%硫酸对废催化剂载体进行加压溶解,反应温度130℃,压力0.45 MPa,反应4 h,氧化铝载体的溶解率达到96%以上,通过添加抑制剂TiCl3溶液,能够有效的防止铂的分散(铂在溶液中的浓度<0.5 mg/L),铂的回收率达到98.71%。

2.3 硫酸铝溶液的处理

失效铂催化剂一般含有少量铁,造成硫酸溶解后得到的硫酸铝溶液中含铁。作为一般净水剂,铁离子不影响使用,如果要去除溶液中的铁,则需要在溶解前把铁除去,除铁工序分磁选除铁和水洗除铁[13]。在载体溶解时为提高氧化铝的溶解率,硫酸都是过量的,造成硫酸铝溶液中残留的酸度较高。可以将硫酸铝溶液重新加热,加入氢氧化铝粉(或铝片)中和,但此法增加了尾液贮存设备、液体输送、能源消耗等。为了节省能耗,缩短工序,可以在废催化剂溶解时加入少量氧化铝粉,经过调整后,硫酸铝溶液主要指标为:Al2O3≥50 g/L、游离硫酸≤6.0 g/L,Fe2O3≤100 mg/L,可达到工业用硫酸铝净水剂的要求[13]。

此外,由于铝的浓度较高,溶液难过滤,一般采用沉降的方式分离不溶物,并且加入絮凝剂促进沉降。硫酸铝溶液的沉降分离一般用钢衬塑储槽,而硫酸铝的蒸发浓缩设备一般用不锈钢或钛材。

硫酸溶解载体法工艺原理简单,形成的硫酸铝废水便于综合利用,但铂容易分散到硫酸铝溶液中,影响铂的回收率,需要严格控制工艺条件,另外,加压硫酸法对设备要求较高,推广应用难度较大。目前,美国加州的双子(Gemini)公司采用常压硫酸溶解载体的方法处理重整催化剂,产生的硫酸铝溶液作为净水剂供市政污水处理厂使用[14]。

3 盐酸溶解法

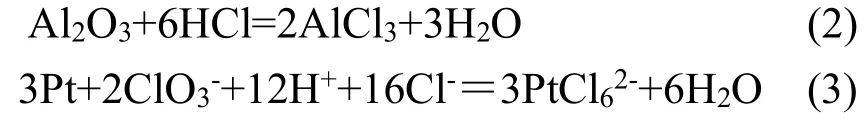

盐酸溶解法是用盐酸溶解γ-氧化铝载体,再加入氧化剂溶解铂,采用离子交换富集溶液中的铂,氯化铝溶液用于生产聚合氯化铝。盐酸溶解法的主要反应方程式为:

3.1 铂的回收

傅建国[5]采用焙烧、浸出、澄清、树脂交换、解吸、沉铂以及粗铂精制处理等工序回收废重整催化剂,铂的直收率≥98%,总收率>99%,铝直收率≥96%,总收率>98%,产生的氯化铝溶液用于生产水合聚合氯化铝产品液,可作为净水剂用于环保行业,便于综合利用。朱书全等[15]采用盐酸介质中加入氯酸钠的方法实现催化剂中铂的选择性氧化浸出,浸出液用锌片还原得到粗铂,铂的回收率为98%。

3.2 聚合氯化铝的生产

聚合氯化铝(PAC)是一种无机高分子絮凝剂,是目前絮凝剂市场的主流产品,是国家重点发展的环保产品之一[16]。以三氯化铝溶液为原料生产聚合氯化铝一般用中和法,是在氯化铝溶液中加入烧碱、石灰石、碳酸钠等碱性物质提高OH-浓度,以促进氯化铝不断水解聚合,不同的加碱量可得到不同盐基度的聚合氯化铝溶液[17-18]。

盐酸溶解法的形成的含铝溶液便于生产聚合氯化铝,但与硫酸溶解载体法相比,盐酸溶解法的不溶渣数量偏多,渣中夹带铂,容易造成铂的直收率降低。

4 混酸溶解法

混酸溶解法是用硫酸、盐酸和氧化剂混酸溶解氧化铝和铂,然后利用离子交换树脂从溶液中分离提取铂,混酸溶解法的反应方程式为:

张方宇等[10,19]采用混酸溶解法处理失效铂催化剂,工艺流程为:废催化剂经筛选、磁选、烧碳后,用硫酸、盐酸、氧化剂溶解,溶解液经树脂交换分离提纯后分别获得铂、铼酸钾和含铝溶液。铂的回收率达到99%,铝溶液返回催化剂生产厂家用作生产裂化催化剂载体的成胶原料,做成的催化剂经小型固定流化床作工作对比试验,与常规硫酸铝做成的裂化催化剂相比,其物化性能相近,反应性能相当。

由于混酸溶解法得到的硫酸铝溶液中含有氯离子,因此,如果用此种溶液浓缩蒸发生产硫酸铝结晶,对设备要求很高,浓缩设备换热要用石墨材质,分离器用钢衬搪瓷,过流管道一般用钢衬四氟管道。

混酸溶解法是国内应用最广泛的工艺,徐州稀贵金属利用研究所、徐州浩通等均采用此工艺[14]。混酸溶解工艺成熟稳定,铂的回收率高,缺点是产生的硫酸铝废水中混杂大量氯离子,废水的综合利用难度大,造成废水处理成本较高。

5 加压碱溶法溶解载体

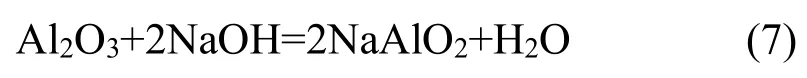

加压碱溶法是采用氢氧化钠溶液在一定的条件下溶解氧化铝载体,再从不溶渣中回收铂,铝酸钠可以用作水泥速凝剂或净水剂助剂。主要反应方程式为:

王欢等[20]研究了加压碱溶处理失效铂催化剂的最佳工艺条件为:氢氧化钠和失效催化剂的物质的量比为1.2:1、甲酸钠添加量为催化剂量的2%、反应温度180℃、保温时间2 h。在最佳条件下,载体溶解率大于98%、铂全部富集在溶解渣中,铂的富集倍数为74.3 倍。碱性铝溶液结晶得到铝酸钠固体,符合工业铝酸钠产品标准,作副产物出售。

加压碱溶法处理重整催化剂具有工艺流程短、铂的富集倍数高、产生的含铝废水易于综合利用等优势,而且碱性体系加压工艺对设备的腐蚀远低于酸性加压工艺,值得深入研究并开展工程化探索。

6 其它方法

6.1 火法回收重整催化剂

国外部分贵金属回收企业采用等离子炉或者电弧炉高温熔炼回收重整催化剂,如美国Multimetco、泰克美(TechMetal)、德国巴斯夫(Basf)等,铂被捕集到合金中,再从铁合金中回收铂。也有一些企业,如比利时优美科、日本Nippon PGM 等把氧化铝催化剂和电子废料、汽车催化剂、冶金物料等通过艾萨炉或者电弧炉熔炼,得到粗铜,然后从粗铜中回收贵金属[14]。

火法回收重整催化剂,由于氧化铝熔点高,需要配入大量熔剂造渣,产出的固废量较大,一般为催化剂重量的2~3 倍。熔炼渣中铂的含量一般为2~10 g/t,铂的回收率可达到98%以上,但氧化铝形成了熔渣,再利用难度较大。

6.2 碱焙烧溶解法

碱焙烧-浸出法是通过添加碱进行熔融焙烧,使载体Al2O3转变为可溶于水的NaAlO2,铂不溶解而实现富集,再从不溶渣中回收铂。其主要反应方程式为:

王明等[21]采用碱焙烧-浸出法从废催化剂中回收铂,最佳工艺条件为:烧结温度800℃,烧结时间2 h,碱用量为理论量的1.2 倍,熟料溶出温度95℃,溶出时间10 min。氧化铝浸出率为98.10%,铂溶出率小于10%,在渣相中富集达17.87 倍。

6.3 铵盐焙烧-酸浸法

董海刚等[22]经过试验,提出了铵盐焙烧-酸浸法回收重整催化剂中的铂,利用铵盐与载体Al2O3发生反应,生成的易溶物溶解后,铂得到富集。适宜的焙烧条件为:硫酸铵与废催化剂质量比为7.5:1,焙烧温度350℃,焙烧时间5 h;焙烧产物酸浸出条件:液固比为12.5,浸出温度80℃,硫酸初始浓度为0.5 mol/L,浸出时间3 h,最终铂的富集倍数达到274 倍以上,焙烧产物的物相主要以硫酸铝铵形式存在。

由于焙烧过程能耗较高,且没有合适的处理贵金属物料的焙烧设备,目前碱焙烧溶解法、铵盐焙烧-酸浸法还没有实现规模化应用。

7 结语

随着环保政策的完善,需要二次资源回收企业不仅要实现贵金属的高效回收,还要综合考虑催化剂载体的综合利用。重整催化剂数量大、价值高,是贵金属二次资源回收企业的重要原料。本文从铂的回收、氧化铝的综合利用两方面对失效重整催化剂的各种回收工艺进行了研究对比。

相比于湿法回收工艺,火法工艺存在能耗高、富集物的精炼难度大、氧化铝资源难以利用等问题,目前湿法工艺处理失效重整催化剂仍具有一定的优势。在湿法工艺中,加压碱溶法具有工艺流程短、铂的富集倍数高、产生的含铝废水容易综合利用等优势,是失效重整催化剂综合回收的理想路线,是未来重点发展的方向。