点火参数对二冲程点燃式煤油机爆震影响研究

2022-06-18魏民祥胡晓生杨佳伟

沙 朝,魏民祥,胡晓生,吴 昊,杨佳伟

(南京航空航天大学 能源与动力学院, 南京 210016)

0 引言

活塞式航空二冲程发动机具有结构紧凑、高功重比、比油耗低等特点[1]。它在低速飞行器、无人机领域被广泛应用[2-3]。目前大部分活塞式航空二冲程发动机均以汽油为燃料,但汽油闪点低、挥发性强,在常温下遇到明火易发生爆炸,安全隐患较高[4-5],而航空煤油的闪点在-45~-25 ℃,闪点较高,挥发性差,安全性好[6]。煤油的辛烷值仅为25~47,远低于汽油,自燃温度在350~380 ℃,所以在火花塞点燃的燃烧方式下极易产生爆震[7]。

爆震是火花点燃式发动机上的一种不正常燃烧现象,归结为末端混合气自燃[8],末端未燃混合气受到已燃混合气的加热,温度不断升高,在正常火焰前锋到来前发生了自燃[9]。发生强烈爆震时,发动机会伴有敲缸声,工作性能恶化较快,会带来拉缸等严重后果[10-11]。

为了研究点火提前角对爆震燃烧的影响,国内外学者采用三维数值模拟的方式进行了研究。贝太学等[12]通过采用数值模拟的方式,以某型煤油直喷发动机为对象,研究了点火参数对爆震燃烧特性参数的影响,结果表明,在点火提前角由15° CA增大到35° CA过程中,燃烧特性参数呈现逐渐增大的趋势。Jamrozik等[13]针对Andoria 1hc102火花塞点燃式汽油机,利用AVL Fire建立了燃烧模型,研究了点火时刻对爆震燃烧特性的影响,结果表明,当点火提前角为12° CA,当量比为1.2时,发动机发生了爆震。王志等[14]用AVL Fire并结合G方程燃烧模型计算了火花点燃式汽油发动机爆震的末端混合气自燃过程。Fontanesi等[15]利用STAR-CD和大涡模拟方法,对缸内直喷汽油发动机进行爆震燃烧数值模拟,结果表明,爆震限制了点火提前角的增加,并仿真得到了点火提前角极限值对应的爆震发生位置。

目前较多学者以汽油机爆震燃烧进行数值模拟,对燃用煤油的情况研究较少。本文对煤油爆震燃烧进行数值模拟与试验研究,通过试验分析了点火提前角和点火能量对煤油爆震燃烧的影响,并仿真不同点火提前角对爆震燃烧缸内压力和爆震燃烧反应速率的变化。

1 台架试验系统与仿真模型建立

研究对象为进气道喷射的二冲程航空煤油发动机,其结构参数如表1所示。

表1 发动机结构参数

1.1 台架试验系统

发动机试验台架如图1所示,试验系统原理如图2所示,台架试验系统主要由发动机、电控单元(ECU)、上位机系统、数据采集系统、测功机系统等几部分组成,试验系统设备及型号如表2所示。

1.2 仿真模型的建立与验证

根据上述的发动机参数及整机工作过程,通过GT-power建立了该发动机的一维性能仿真模型,如图3所示。

图1 试验台架

图2 试验系统原理示意图

图3 一维仿真模型示意图

经过L275E发动机标定试验,发动机在转速4 500 r/min时,节气门开度为50%附近的工况点下,易发生爆震,选定该工况点进行研究。图4为发动机在100%节气门开度和50%节气门开度下的仿真与试验的功率输出,试验与仿真结果接近,误差在5%之内,由此验证搭建的一维仿真模型在节气门为50%的工况下可以正确预测发动机的实际工作情况。

图4 仿真与试验的功率输出

本文研究的燃烧系统为发动机的扫气道、排气道、气缸及燃烧室,利用AVL Fire软件将其壳体模型进行网格划分,进行三维数值模拟。湍流模型选择标准k-ε双方程模型,燃烧模型选择ECFM模型,爆震模型选择AnB模型,作为三维数值模拟的模型(图5)。

图5 三维网格模型示意图

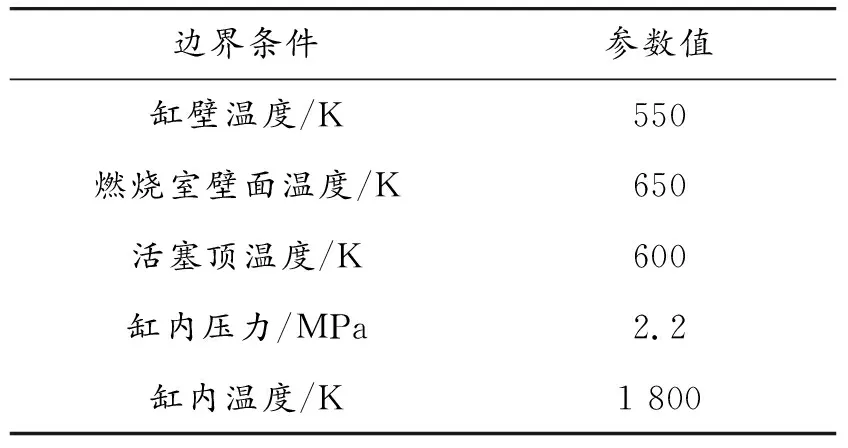

通过台架试验及一维性能仿真模型计算得到了转速为4 500 r/min、节气门开度为50%工况下的边界条件,如表3所示,扫气道压力曲线如图6所示。

表3 边界条件值

图6 扫气道压力曲线

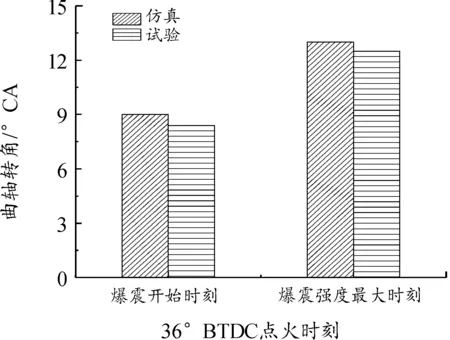

在转速为4 500 r/min及节气门开度为50%工况下,利用台架试验所得到的缸内燃烧的压力与三维仿真所得到的缸内燃烧压力如图7、8所示,可以分析得出,在此工况下,趋势基本吻合,在压力峰值处存在着较小的差异,最大误差为4.1%,以此验证了三维仿真模型的正确性。仿真计算所得到的爆震开始时刻与试验值误差在1°CA内,且爆震强度最大时刻仿真值与试验值误差在2°CA之内,最大误差10%以内,验证了爆震预测模型。

图7 三维燃烧模型缸内燃烧压力曲线

图8 三维爆震模型曲轴转角

2 点火提前角对爆震燃烧的影响

2.1 点火提前角对爆震燃烧的仿真分析

对于L275E发动机,在进行燃用煤油标定的情况下,转速在4 500 r/min、节气门开度为50%附近的工况点下易发生爆震,数值模拟工况参数如表4所示。

表4 数值模拟工况参数

图9分析了在不同点火提前角下的缸内爆震燃烧速率随曲轴转角的变化分布情况;图10分析了不同点火提前角下的缸内爆震燃烧反应速率峰值的变化情况。结合图9、10分析可以得出,随着点火提前角的增大,爆震燃烧出现的时刻不断提前,且爆震燃烧反应速率峰值不断增大,是由于点火提前角的不断增大,使得燃烧的瞬时反应速率不断增大,导致短时间内缸内局部区域压力、温度较高,使得未燃混合气受到挤压的作用增强,减小了自燃反应的滞燃期,爆震燃烧更加剧烈。在定点火提前角的情况下,随着曲轴转角的变化,爆震燃烧的强度呈现出先增大后减小的趋势,并且爆震燃烧的区域也呈现出先增大后减小的趋势。

图9 爆震燃烧速率云图

图10 爆震燃烧反应速率

图11分析了在点火提前角为34° BTDC时,不同曲轴转角下缸内压力的分布情况。可以分析得出,曲轴转角从8° CA~28° CA的过程中,缸内压力分布情况与火焰面密度的分布情况大致一样,这是由于混合气经过燃烧,在火焰面密度较大的地方,反应较为剧烈,形成高温高压的区域。

在曲轴转角为12° CA时,缸壁附近出现了缸内压力的最高点,且压力集中在缸壁附近,远离了正常火焰面,说明在缸壁附近发生了爆震现象。从曲轴转角12° CA~16° CA可以分析得出,缸内最大压力点的位置随着曲轴转角的改变而改变,前述分析得出在12° CA时发生了爆震情况,并在16° CA时,缸内压力的最高点出现在了另外的位置,在这个新的位置发生了爆震,是由于之前爆震燃烧的燃料逐渐被消耗并趋于稳定,新的爆震位置处的爆发压力变成了缸内峰值压力,缸内最大压力点的改变是缸内爆震位置的改变,这个现象说明在发生爆震燃烧的时刻,爆震燃烧出现在远离火花塞的壁面位置,在不同时刻缸内爆震燃烧最强烈的位置会改变,说明了爆震发生时缸内压力振荡的原因所在。

图11 30°BTDC时缸内压力分布云图

2.2 点火提前角对爆震燃烧的试验分析

为了将试验采集的数据反馈出发动机的爆震状态,定义MAPO为缸内压力最大波动值,其计算表达式为:

(1)

定义爆震强度KI为连续50个爆震循环的MAPO的平均值,其计算表达式为:

(2)

通过改变点火提前角分析其对发动机功率、油耗、排气温度及缸头温度的影响,点火提前角过大容易产生爆震,而点火提前角过小,会造成失火,严重甚至引起后燃。试验选择的工况参数如表5所示。

表5 点火提前角试验工况参数

图12为不同点火提前角下的缸压变化曲线(-40° CA~100° CA),随着点火提前角的不断增大,缸压峰值不断增大且出现的时刻不断提前。在点火提前角为36° BTDC时,缸压峰值出附近出现不规则的锯齿波,并且伴随着强烈的敲缸声,发动机发生了严重爆震;在点火提前角为34° BTDC时,发动机出现了轻微爆震,缸压峰值达4.1 MPa;在点火提前角为32° BTDC时,发动机没有爆震倾向,缸压峰值达到3.6 MPa;在点火提前角为30° BTDC时,缸压峰值明显降低,且燃烧持续期拉长,有后燃倾向。

图12 不同点火提前角下的缸压变化曲线

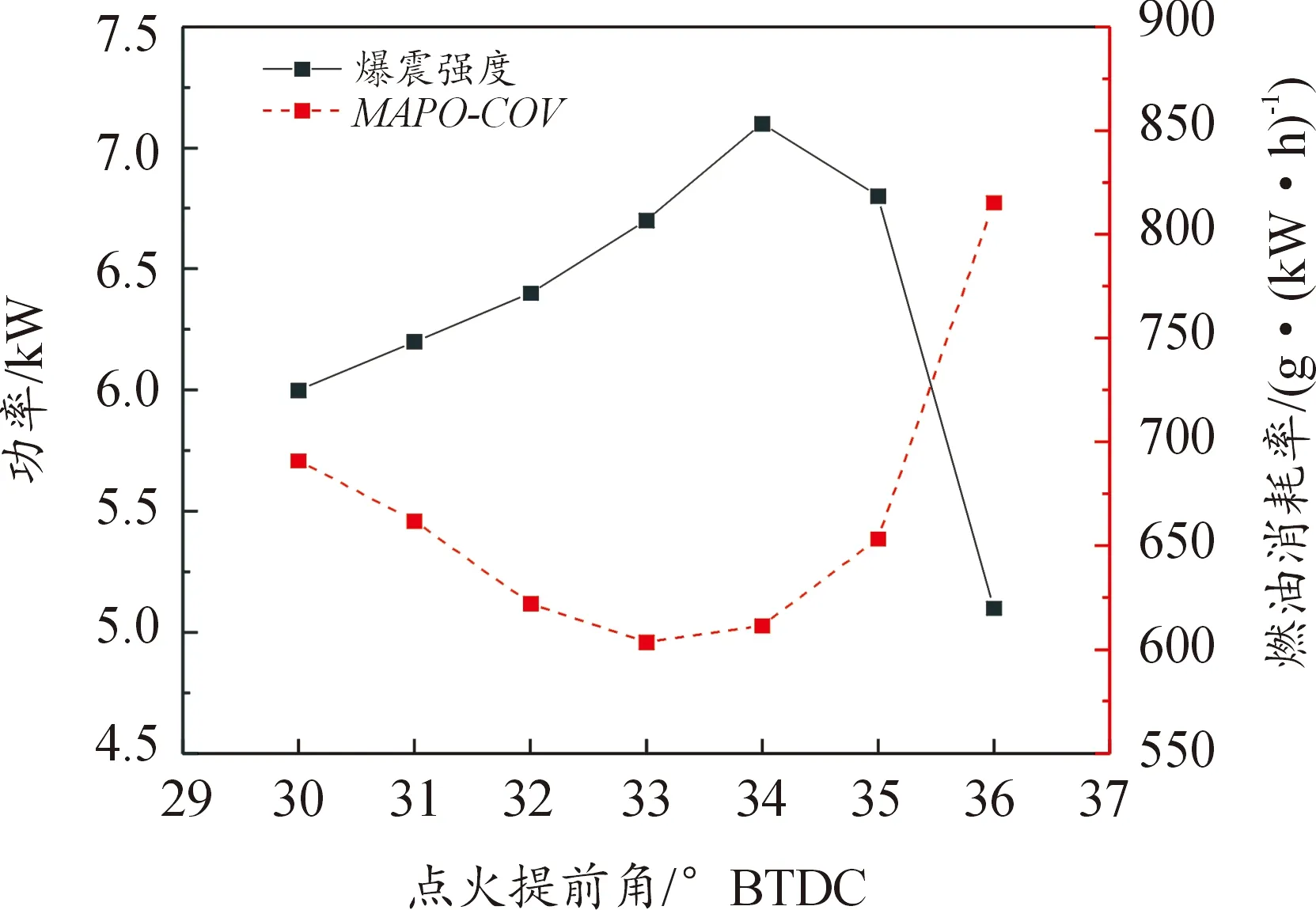

由图13分析可得,随着点火提前角的不断增大,爆震强度逐渐增大,当点火提前角从34° BTDC继续增大时,爆震强度增长率急剧增大,发动机运行状态恶化;MAPO-COV为MAPO的标准差与平均值之比,在点火提前角为36° BTDC的工况下,其COV值达到了40.6%,说明严重爆震时各循环之间的缸压变化值较大,波动明显;而在爆震强度较低的工况下,其COV值较大,是由于MAPO的平均值较小且接近于0,所以较小的波动也会造成COV值较大。推迟点火提前角,会使得燃烧相位推迟,造成排气管温度与压力波动,影响缸内压力,出现动荡。

图13 不同点火提前角下的爆震强度

图14为不同点火提前角下的功率和油耗量变化曲线,随着点火提前角的不断增大,功率呈现先增大后减小的趋势,而燃油消耗量则呈现相反的趋势。在点火提前角为34° BTDC时,功率达到最大值7.1 kW,燃油消耗率为611.5 g/(kW·h)。结合图9,由于在34° BTDC时,发动机发生了轻微的爆震,随着点火提前角继续增大,爆震越来越严重,压缩负功增大及散热损失增加,导致输出功率降低,油耗量增大。相对于点火提前角在不发生爆震的32° BTDC时刻,34° BTDC时的功率提高了10.9%。而点火提前角在发生严重爆震的36° BTDC时刻,功率相比于34° BTDC时降低了28.2%。发生轻微爆震时,发动机动力性和经济性较好。

图14 不同点火提前角下的发动机性能变化曲线

图15为不同点火提前角下的缸头温度和排气温度变化曲线,随着点火提前角的不断增大,排气温度不断降低,缸头温度不断升高。在点火提前角为32° BTDC时,排气温度达到913 K,接近排气温度上限值923 K,当点火提前角继续减小时,排气温度在30° BTDC时达931 K,过高的排气温度会损坏发动机。在点火提前角从34° BTDC变化至36° BTDC 时,缸头温度增大的变化率明显加大,排气温度出现骤降,原因是爆震越来越严重,工作循环放热提前并且放热率急剧增加,导致滞燃期温度下降较快。

图15 点火提前角对排气温度、缸头温度的变化曲线

3 点火能量对爆震燃烧的试验分析

点火能量对初始火核质量和火核发展的火焰传播速度起重要的作用,进而对煤油燃烧产生影响。而充磁脉宽根本上决定了点火能量的大小,单个火花塞的点火能量的数学表达式为:

(3)

(4)

式中:E为点火能量;η为点火线圈能量转换效率;Lp为初级线圈电感;Ip为初级线圈的充电电流;Up为蓄电池电压;τ为时间常数;t为ECU的充磁时间;Rp为初级线圈电阻;If为饱和电流。

试验研究对象发动机为单火花塞点火方式,当充磁时间为5.4 ms时达到饱和电流,此时点火能量为54.9 mJ,分别改变充磁时间为1.6、2.8、4.0、5.2、5.4 ms,试验选择的工况参数如表6所示。

表6 点火能量试验工况参数

图16为不同点火能量下的缸压变化曲线(曲轴转角-40° CA~100° CA),点火能量由11.17 mJ增大至26.35 mJ时,缸压峰值变大,这是由于点火能量过小,影响了初始火核大小,使火焰传播速率降低,所以缸内压力相对较低;而继续增大点火能量,对缸内压力峰值变化不大。

图16 不同点火能量下的缸压变化曲线

图17为不同点火能量下爆震强度和MAPO-COV值,随着点火能量的不断增大,爆震强度不断增大,当点火能量达到39.49 mJ时,继续增大点火能量对爆震强度影响不大;而MAPO-COV值随着点火能量逐渐减小,说明在较大的爆震强度下,MAPO的波动较小,趋近于平稳。

图17 不同点火能量下的爆震强度和MAPO-COV值

图18为不同点火能量时的功率,随着点火能量的增大,功率先增大后减小,当点火能量为39.49 mJ(充磁时间为4 ms)时,功率达到最大值7.3 kW。在点火能量为26.35 mJ时,出现轻微爆震,随着点火能量的加大,功率先增大后减小。说明在点火提前角一定,较大爆震强度的点火能量工况下,存在较佳的发动机功率点。

图18 不同点火能量时的功率

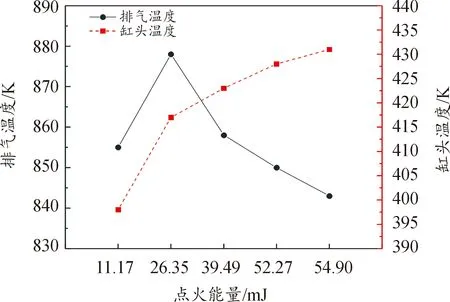

图19为缸头温度和排气温度同点火能量的关系,排气温度随着点火能量的增大先增大后减小。在点火能量为26.35 mJ时出现轻微爆震,随着点火能量的继续加大,排气温度减小,但是结合图17、18,功率出现一段增加段,且爆震强度增幅较小,说明轻微的爆震有利于动力性的增加,排气温度同时降低,可以保护发动机,有利于更大负荷工况的运行。所以,适当增大点火能量可以使煤油机运行更加稳定,同时参数可调控范围较小,具有局限性。

图19 缸头温度和排气温度同点火能量的关系

4 结论

1) 发生爆震燃烧的时刻,爆震燃烧出现在远离火花塞的壁面位置,在不同时刻缸内爆震燃烧最强烈的位置会改变。随着点火提前角的增大,爆震燃烧出现的时刻不断提前,且爆震燃烧反应速率峰值不断增大。在点火提前角为34° BTDC时,爆震反应速率峰值达12.35 J/s。

2) 点火提前角为34° BTDC时,出现轻微爆震,缸压峰值为3.6 MPa,此时功率达到最大值7.1 kW,燃油消耗量为611.5 g/(kW·h),功率相比于32° BTDC时提高了10.9%,说明发生轻微爆震时有利于动力性和经济性。推迟点火提前角可以抑制爆震,但是会以排气温度的升高为代价。

3) 当点火能量为39.49 mJ时,功率达到最大值7.3 kW,发动机动力性最好,增大点火能量虽然使得爆震强度越来越大,但是整体增幅较小,有利于提高动力性,降低排气温度,有利于发动机运行更大负荷工况,但参数调控范围较小,具有局限性。