油相配比对现场混装乳胶基质黏度及爆轰参数的影响

2022-06-17吴攀宇王锡东

魏 国,刘 锋,吴攀宇,王锡东

(1.安徽理工大学化学工程学院,安徽 淮南 232000; 2.安徽江南化工股份有限公司,合肥 230000)

乳化炸药现场混装技术是将乳化炸药的生产、配送、爆破作业一体化,实现包装乳化炸药向钝感型现场混装乳化炸药转变的本质安全方向发展的新技术,具有生产效率高、钻爆成本低、使用安全便捷等优点,已在水利、露天矿、采石场等爆破作业中得到广泛应用[1]。

国内外对于乳状液的黏度进行初步研究。国外的Masalova I等[2]研究了溶液的浓度和剪切后的液滴直径对于高浓度乳状液流动性的影响。国内的张东杰等[3]研究了不同乳化剂对现场混装乳化炸药基质黏度的影响;程奥等[4]研究了不同油相材料对乳胶基质稳定性的影响;卢文川等[5]通过动态挤压实验研究了乳化剂和油相材料对乳化炸药基质稳定性的影响;马平等[6]通过博立飞黏度计测量了乳胶基质的绝对黏度。

乳胶基质的黏度对其性能、使用都有很大影响。乳胶基质黏度过大时,不利于泵送、装填药孔;黏度过小时,无法固定敏化气泡。经验表明,现场混装乳胶基质黏度在2.5×105~3.0×105mPa·s之间最佳[1]。水相组分含量确定后,影响乳胶基质黏度的关键因素就是油相材料,当使用的油相配比不同时,得到的乳化炸药的黏度也会有所变化。本文通过调整油相配比制得6种乳胶基质样品,使用光学显微镜、激光粒度仪、数字黏度计观察测试了6种样品的微观结构、内相粒径、黏度,利用B-W法,遵循能量优先原则计算了不同黏度样品的爆热等爆轰理论参数,并对于不同油相配比影响样品黏度的原因进行了分析,为现场混装乳化炸药的生产和使用提供技术支持。

1 实验部分

1.1 试剂、仪器

试剂:硝酸铵(AN)、硝酸钠(SN),工业级;司盘80,化学纯;SF15W-40机油、0#柴油;石油醚乙醇溶液。

仪器:电子天平;加热电炉;JFS-550变频多用分散机,杭州齐威仪器有限公司;HH-2型恒温水浴锅,国华电器有限公司;RVDV-1数字黏度计,上海平轩仪器科学有限公司;XSP-86系列无限远生物显微镜,上海田瞳光学科技公司;Mastersizer2000激光粒度仪,英国Malvern仪器公司。

1.2 制备现场混装乳胶基质样品

油相材料的主要作用是形成包覆内相液滴的油膜。根据文献选用配方,如表1所示[7]。

表1 现场混装乳化炸药配方

其中的油相采用柴油和机油复合使用[3]。其具体配比如表2所示。按配方称量水相材料硝酸铵、硝酸钠以及水,混合后加热至100~110 ℃备用。按配方称量油相材料机油、柴油、乳化剂,混合后持续加热至90~100 ℃备用。打开变频分散机,预乳转速设置为800 r/min,在热水浴条件下,将水相材料在40 s内连续、均匀地加入到油相中,待水相添加完后,再将转速提升至1 200 r/min,持续搅拌3 min,形成均匀、透明的乳胶基质。

表2 不同油相的配比

1.3 样品微观结构测试

乳胶基质是一种油包水型高内相比乳状液,对其进行稀释准备,就可以在显微镜下观察其分散相的粒子及分布。用玻璃棒蘸取少量样品涂在预处理后的载玻片上,用胶头滴管滴加1~2滴的石油醚乙醇溶液,随后用小玻璃棒轻微搅动,再用盖玻片轻轻挤压,使样品在载玻片上铺展成均匀、透明的薄层[8]。将制片放在载物台上,调节位置、反光镜角度、光圈大小、找好视域,先用低倍镜观察,再逐次使用高倍物镜观察,通过调节细准焦螺旋来使画面逐渐清晰。

1.4 样品内相粒径测试

以柴油作为溶剂,可以在不破坏乳胶体系情况下,将乳胶粒子分散开[9]。在烧杯中称取5±0.1 g待测样品,倒入100 mL柴油,搅拌1 min,静置备用。先测量背景液柴油,扣除与样品无关的光信号,再测量准备好的样品。

1.5 样品黏度测试

1)测试复合油相黏度。将柴油、机油混合油相在水浴锅中恒温25 ℃。调试选择合适的转子和转速,使用黏度计测量其黏度值,每组实验测2次,取其平均值。

2)测试样品黏度。使用黏度计可以测量6种现场混装乳胶基质样品黏度随温度的变化情况。

2 结果与分析

2.1 样品微观结构、内相粒径测试结果与分析

6种样品的微观结构如图1所示,样品的内相粒径分布如图2所示。

图1 样品的微观结构

图2 样品粒径分布

图1a是由纯柴油制备的1#样品,其中的样品内相液滴直径差异较大,且有较多的液滴直径超出10 μm,图2中1#样品分布曲线“宽而矮”,分布在5.012~91.201 μm。图1b、图1c、图1d是2#、3#、4#样品的微观结构,在油相中加入机油后,基质粒子的分布更加均匀,内相液滴直径在逐渐变小,图2中1#~6#样品曲线向小粒径方向偏移,曲线逐渐集中。图1e、1f是5#、6#样品微观结构,其内相液滴分布致密、均匀,结合图2知5#样品内相液滴直径分布在1.445~10.021 μm,6#样品内相液滴直径分布在1.259~7.586 μm,且内相粒径分布曲线“窄而高”。

2.2 复合油相黏度测试

6种混合油相在25 ℃时的黏度如表3所示。

表3 不同油相的黏度

通过表3可以看出,1#~6#油相随着机油含量增多,油相黏度由5.21 mPa·s增大至65.96 mPa·s。对黏度数据进行非线性曲线拟合分析,拟合曲线如图3所示。

图3 油相黏度拟合

图3中ωe为混合油相中机油的占比,η为混合油相25 ℃时的黏度,其中的相关系数R2越接近1,代表数据拟合的效果越好,此次拟合的R2=0.994。混合油相的黏度拟合公式:

y=8.321 99e(x/0.464 77)-5.018 22

(1)

由式(1)可以计算机油柴油不同混合比率的油相黏度,随着机油含量x的增多,复合油相的黏度y呈指数函数增长。

2.3 样品黏度测试

6种样品黏度随温度的变化情况如图4所示。

图4 样品黏度随温度的变化

由图4可以看出,测试温度从55 ℃降至30 ℃,6种样品的黏度逐渐增大,变化趋势一致。在各测试温度下,机油含量越多的样品黏度更大。1#样品油相是纯柴油,其黏度曲线在最底部,表示在各测试温度下1#样品黏度比其他样品小;6#曲线在最高位置,表示在测试温度下,6#样品黏度最大。乳胶基质的黏度在很大程度上能反映出乳化炸药的流变性。现场混装乳化炸药的敏化、装孔温度一般是35~50 ℃,为了让乳胶基质更易泵送、装填,要求其黏度在2.5×105~3.0×105mPa·s之间[10-11]。在35 ℃时,1#~6#样品黏度分别为113 181、218 206、267 520、290 561、306 203、330 608 mPa·s;在50 ℃时,1#~6#基质的黏度分别为97 912、176 362、232 856、248 212、269 954、286 274 mPa·s。因此在这温度范围内,4#、5#样品黏度更符合现场混装炸药的黏度要求。

谢尔曼W/O型乳化液黏度与内相液滴大小关系式:

(2)

式中:dm为平均液滴直径;x、c为常数。随着液滴直径dm减小,黏度η增大。

结合表3、图3、图4分析认为,复合油相黏度能反映出所制备样品黏度变化趋势,1#~6#油相黏度随机油含量增多而增大,其制备的乳胶基质样品黏度也是随机油含量增多而逐渐增大。当其他组分含量确定时,油相材料中机油质量分数由0%增加至5.5%,油相材料黏度会增大,由图1~图2知,乳化形成乳胶基质的内相液滴直径变小,集中分布在10 μm以下。总体积一定,各液滴直径减小,内相液滴的总界面面积增大且液滴数量增多,各液滴之间的相互作用力增强,样品单位面积的流动阻力增大,宏观表现为随着机油含量增多,1#~6#乳胶基质样品的流动性变差,黏度增大。

2.4 样品爆轰参数理论计算

油相材料改变也会引起样品爆轰性能变化,为选择出最佳油相配比,计算6种样品的理论爆热、爆速、爆容。

根据文献[12],使用Brinkley-Wilson方法,遵循能量优先原则,样品爆炸方程式:

(3)

计算爆热所需各物质的摩尔质量及标准摩尔生成焓如表4所示。

表4 各物质参数

根据盖斯定律,样品爆热计算见式(4),采用爆轰动力学理论的近似理论方程计算爆速[13]见式(5),样品爆容的理论计算见式(6)。

Qv=Q1-Q2

(4)

(5)

(6)

式中:Qv为样品的定容爆热;Q1为爆炸产物总生成热;Q2为炸药总生成热,kJ;D为理论爆速,m/s;γ1为爆轰产物的等熵指数;n为爆炸产物中气态组分的总摩尔数,mol;m为爆炸反应方程中炸药的质量,kg;22.4为标准状态下,气体的摩尔体积;V0为炸药爆容,L/kg。

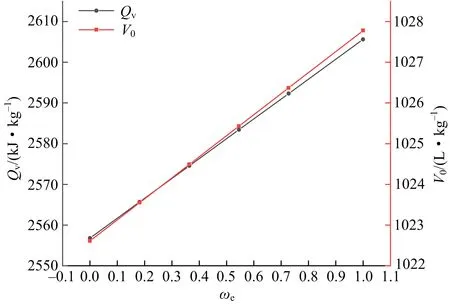

结合式(3)~式(6),计算6种样品的爆热、爆速、爆容如表5所示。样品的爆热、爆容随机油含量变化情况如图5所示。

表5 样品的爆轰参数

图5 样品的爆热、爆容

由表5知,1#~6#样品的爆热从2 556.79 kJ/kg增大到2 605.63 kJ/kg,爆速从4 469.41 m/s增大至4 496.94 m/s,爆容从1 022.61 L/kg增大到1 027.78 L/kg。由图5知随着复合油相中机油占比ωe增加,样品的爆容、爆热增大。样品配方中水分含量较多,炸药在发生爆轰时,水分蒸发会带走大量热量,但水蒸气会加大爆炸气体体积,所以6种样品理论计算的爆热都只在2 460 kJ/kg左右,而爆容在1 025 L/kg左右。爆容大小反映炸药爆炸气体生成量的多少,爆容越大,炸药爆炸做功效率越高。结合6种样品黏度变化特性,5#样品在满足现场混装要求的同时,爆轰参数也达到最佳。

3 结论

1)在使用SP-80作为乳化剂,水相材料含量确定的情况下,油相材料质量分数为1.5%柴油、4%机油制备的5#乳胶基质样品在35~50 ℃时黏度在2.5×105~3.0×105mPa·s,符合现场混装的要求且理论爆轰参数最佳。

2)乳胶基质内相液滴直径越小,分布越集中,其黏度会越大。

3)其他组分确定时,1#~6#乳胶基质样品理论计算的爆热、爆速、爆容随着机油占比增多而增大,爆热由2 556.79 kJ/kg增大至2 605.63 kJ/kg,爆速由4 469.41 m/s增大至4 496.94 m/s,爆容由1 022.61 L/kg增大到1 027.78 L/kg。