工业电子雷管在小断面隧道中的应用效果分析

2022-06-17金小淳马志刚张勤彬

金小淳,马志刚,杨 波,张勤彬

(1.四川省公安厅治安管理总队,成都 610000; 2.雅化集团绵阳实业有限公司, 四川 绵阳 621000;3. 中国中铁爆破安全技术研发中心,成都 610031)

电子雷管是一种安全性高、精度准、可靠性好的起爆器材,在规定时间范围内可以任意设置时间间隔并实现精准起爆和数据回传,其本质是采用微电子芯片替代化学延时元件,能够抵抗静电、射频、杂散电流以及控制振动、撞击等外部因素的影响[1],可实现信息化管控的一种智能型起爆器材,对社会公共安全管控具有重要意义。

随着工业信息化部、公安部对电子雷管的推广力度的不断增大,近几年来,电子雷管已在露天爆破工程中取得了成熟的经验和技术成果,并且已在公路、铁路、水利水电工程及矿山等行业得到了广泛的应用。但在地下爆破工程诸如小断面隧道、桩井(工作面面积≤10 m2)等地质条件恶劣、作业面狭小的工程应用中,因人的操作不规范、雷管特点不同、地质条件不良及孔网参数不合理等原因出现电子雷管拒爆、盲炮以及爆破效果不理想等问题,工程技术人员常报怨并拒绝使用电子雷管,认为电子雷管可靠性不高,不适合在小断面隧道等地下工程中进行应用及推广,给电子雷管在地下工程中的推广应用带来了较大困扰及不便。因此,探索电子雷管在小断面隧道中出现相应问题的具体原因及改进措施尤为必要。

1 工程概况

四川省康定县竹林金矿位于川西高原与四川盆地相接连地段,矿区地形地貌变化较大,平均坡度达35°,属于高山切割地貌,爆破施工环境较差。该矿山的采掘工作面形状为上拱直墙式,断面尺寸2.5 m×3.0 m,片麻花岗岩,设计炮孔深度为2.5 m,前期采用导爆管雷管起爆网路时循环进尺仅达到80%左右,一般单循环可掘进2 m左右,采用电子雷管起爆网路后,循环进尺低于70%,单循环进尺不足1.8 m,且盲炮多、爆破振动大,不利于现场安全管控。

2 盲炮及爆破效果原因分析

2.1 现场盲炮情况

根据现场调研结果显示,该金矿巷道掘进爆破盲炮率一般都在5.5%左右,个别情况下达12.5%~16.6%。根据现场踏勘及理论分析,现场出现拒爆及盲炮的原因主要如下:

1)起爆信号发出后,孔内雷管未被起爆,炸药未起爆,但雷管取出孔外后可在安全地带进行正常的销毁作业,如图1a所示;

2)起爆信号发出后,孔内雷管已被起爆,但炸药未完全爆轰,炮孔内残留部分未爆炸药,如图1b所示;

3)起爆信号发出后,孔内雷管未被起爆,炸药未起爆,雷管取出孔外后网路检测不正常,芯片损坏,如图1c所示;

4)起爆信号发出后,雷管正常起爆,孔内未见起爆后的雷管残片,但炸药未被起爆[2],如图1d所示。

图1 常见的盲炮现象

2.2 盲炮原因分析

在实际使用过程管控中发现,产生盲炮的原因主要有现场人员操作不当、雷管特点不同、隧道地质条件差、孔网参数不合理。

2.2.1 人的因素

1)部分爆破作业人员对电子雷管的特性及使用方法认识不足,将电子雷管作为普通雷管使用,网路中使用铁芯线作为连接母线,线路电阻大,同时由于隧道地下工程作业环境相对潮湿,操作人员手掌粘有泥土及水,进行网路连接时常常造成网路虚接,在组网检测时电流正常、信号正常,但起爆时由于虚接或受潮等因素导致局部电阻增大,充电电流不足,进而造成雷管未被正常起爆,但雷管芯片未被破坏,可重新起爆。

2)网路联接不可靠也会产生盲炮、拒爆现象,即使起爆器检测结果正常,但也会因母线电阻过大(未使用铜线)、线卡与网路线联接不匹配等现象导致盲炮发生。

2.2.2 雷管特点

1)国内电子雷管所采用的电子模块(芯片)大体分为钽电容型和电解电容型,相对而言,钽电容产品质量更为稳定,抗振性能优越,但成本较电解电容产品高,电解电容产品在恶劣条件下发生盲炮及拒爆的几率大于钽电容产品。

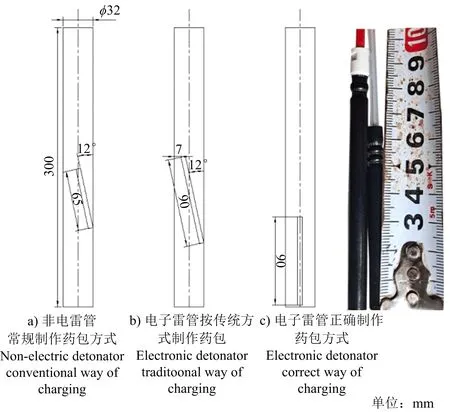

2)虽然电子雷管的直径及壳体材料大致与普通导爆管雷管相同,但由于电子雷管内含电子控制模块,电子雷管总长度为90 mm左右,导爆管雷管长60~70 mm,电子雷管比普通导爆管雷管长,现场爆破作业人员按照传统雷管的装药习惯,将电子雷管从炸药侧面插入药卷内部时(见图2),电子雷管的聚能穴大概率偏离药卷的轴线位置,这使得起爆后药卷被激发产生完全爆轰的可能性降低,导致雷管正常起爆而药卷未充分爆轰,进而产生盲炮。

图2 不同雷管长度及装药对比

3)电子雷管脚线一般采用双芯绝缘护套脚线,延米质量为15~18 g,普通导爆管雷管导爆管延米质量仅为5~8 g,进行组网并线时,脚线、线卡加上母线质量将增加,加上隧道爆破炮孔填塞质量不佳,脚线未与药卷捆扎牢固,雷管脚线拉力集中的炮孔极其容易将其从药卷中拉出,导致药卷爆轰不充分,产生相应盲炮[3]。

2.2.3 地质条件

在小断面隧道爆破工程中,由于施工环境较差,常常存在掌子面渗水、炮孔内积水的现象,在装药过程中炮杆一旦捣坏电子雷管的端头卡口塞后产生裂缝,将容易渗水进入雷管内部导致电容、控制模块及主装药受潮损坏,常常导致拒爆及盲炮的发生。此外,部分区域存在裂隙、空洞位置,装药时常常导致主装药起爆药卷与起爆雷管脱离,造成拒爆及盲炮。

2.2.4 孔网参数

在小断面隧道爆破作业中,由于工作面狭小且为单自由面,岩石夹制作用很大,而电子雷管控制芯片的抗冲击性及抗振性能较差,由于炮孔间的孔间距及排间距较小,当孔网参数设置不合理时,先爆炮孔产生的巨大冲击力及质点峰值振动速度较大,造成电子雷管内外部结构被破坏,也可致使未爆炮孔内的药卷与药卷、药卷与雷管、起爆药包与药卷发生分离,进而产生盲炮。

另外,由于孔间间隔时间设置过长,延时时间设置不当,炮孔填塞不严,加之电子雷管采用并联组网的方式,雷管脚线与母线联结成网状结构,先爆炮孔直接将延时时间较长而未起爆的雷管拉出起爆药包甚至拉出炮孔外,进而导致孔内残留部分未爆炸药。

2.3 爆破效果分析

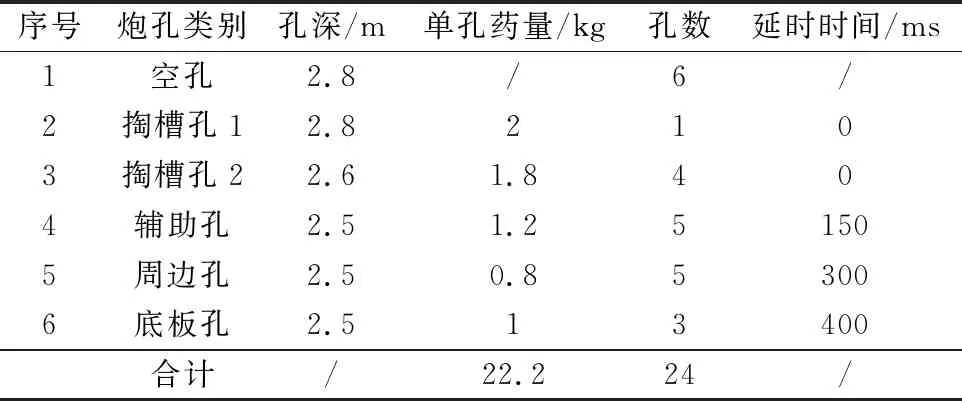

未进行孔网参数优化前,该金矿隧道掘进爆破实施方案如图3所示,本实施方案中,包含不装药空孔6个,第1层掏槽孔1个,孔深2.8 m,第2层掏槽孔2.6 m,掏槽孔线装药密度取0.7 kg/m,起爆时间为0 ms;辅助孔为5个,孔深2.5 m,装药系数为0.5 kg/m;周边孔5个,孔深2.5 m,装药系数为0.3 kg/m;底板孔3个,孔深2.5 m,装药系数为0.4 kg/m,详细设计参数如表1所示。

图3 优化参数前爆破实施方案

表1 优化前孔网参数

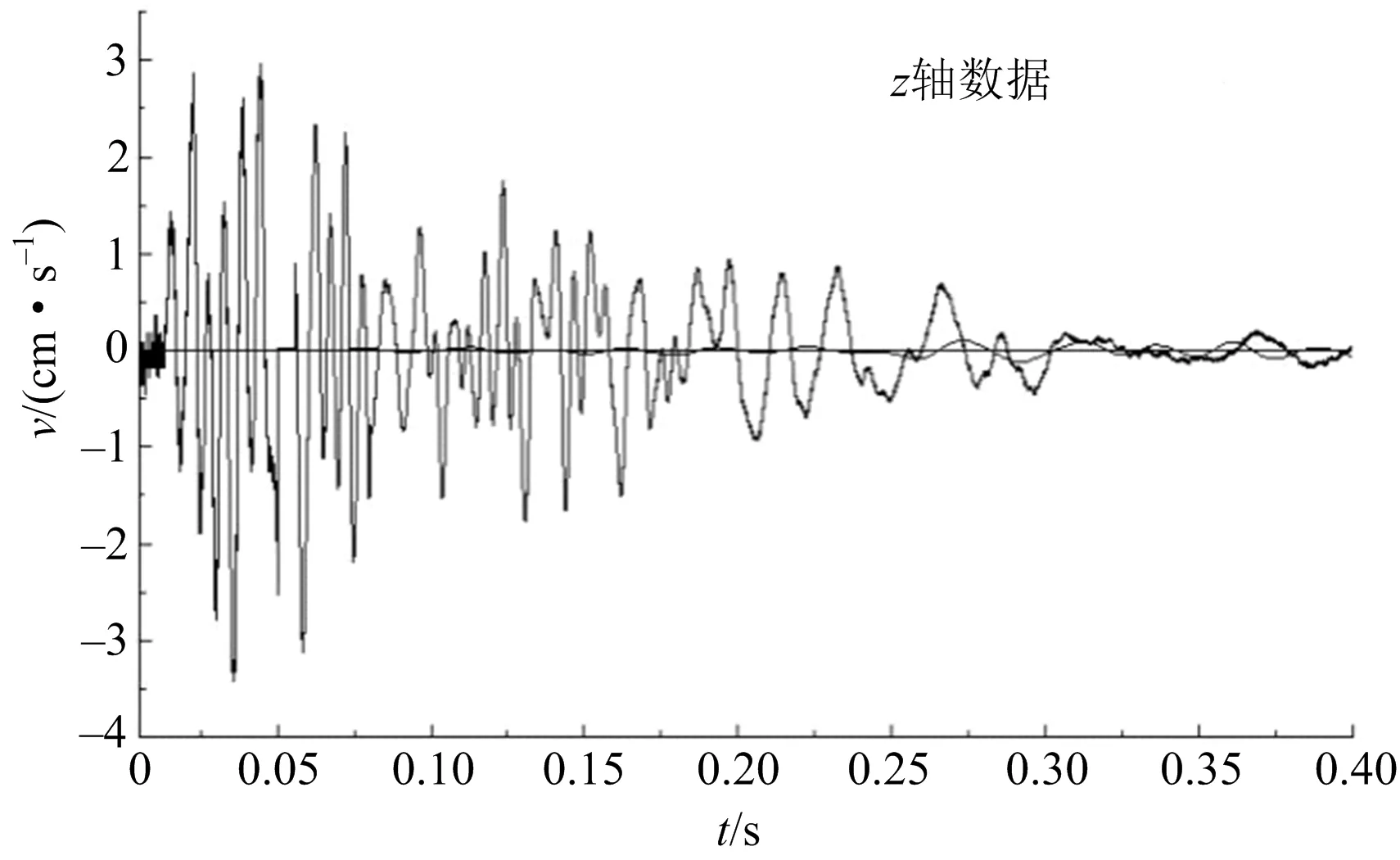

爆破后块度不均匀,炮孔挂口严重,隧道爆后轮廓面不平整,超欠挖严重,相邻20 m的同桩号段的爆破振动峰值速度达到了5.60 cm/s,爆破振动主频为49 Hz,振动监测值偏大(见图4),不利于围岩的稳定,且常常存在盲炮现象,爆破效果较差。

图4 优化前相邻20 m同桩号段巷道爆破振动波形

2.4 爆破效果差的原因分析

通过爆破振动监测及现场试验得出,爆破效果差的原因主要集中于孔网参数不合理,主要体现如下:

1)炮孔数量布置不合理,炮孔数量偏少,特别是周边及底板孔数量偏小,导致爆破后壁面不平整,爆破后块度不均匀;

2)采用电子雷管起爆网路时,现场爆破作业人员仍然按照传统导爆管雷管起爆网路的延时时间进行段间延时,而未利用电子雷管精确延时的有利优势,造成先爆炮孔与后爆炮孔间隔时间设置过长,延时时间设置不当,导致破碎不均匀,爆破振动过大;

3)采用的段间延时网路不合理,各炮孔间产生的振动波叠加效应明显,先爆炮孔对后爆炮孔的冲击破坏及振动效应明显,不利于后爆炮孔中的电子雷管正常工作,通过调整延时时间发现,盲炮率大大得到降低,上述几项因素均非影响盲炮率的关键要素,而合理的孔网参数对降低盲炮率具有显著效果,根据统计资料,采用10 ms孔间间隔对称逐孔起爆技术盲炮率降低至1.04%。

因此,合理调整孔网参数是解决盲炮率高及爆破效果差的关键措施[4]。

3 对策措施

3.1 减小人为因素影响

加强对爆破作业人员的培训教育,规范进行现场爆破作业的炮孔验收、装药、填塞及连线工序;严格按照要求使用配套的铜芯线连接母线,严禁采用铁芯线进行代替,预防线卡与网路线联接不匹配的现象发生;进行网路连接时应将手洗净擦干,预防因手上的水、土等污染连接件,造成网路虚接。

3.2 正确掌握电子雷管特性

1)通过现场培训及实操考核,加深现场爆破作业人员对电子雷管特性的掌握程度,纠正其采用传统的导爆管雷管装药时的雷管角度设置习惯,确保起爆药包中的电子雷管的装药如图2c所示,电子雷管须从药卷的端面斜插入药卷的中轴线位置,以使雷管聚能穴处于药卷中心位置,确保正常起爆[5]。

2)应正确分析处理先爆炮孔引起孔外脚线与连接母线对后爆炮孔拉应力集中的现象,应在装药过程中采用反向起爆的雷管安装方式,保证各炮孔的填塞质量,以预防后爆炮孔脚线拉应力集中位置的雷管在起爆前被拉出起爆药包甚至是炮孔外。

3.3 克服地质条件影响

炮孔钻凿完成后,及时对炮孔进行验收,对于存在裂隙、空洞位置的炮孔进行补打,预防装药破乳、药卷不连续、雷管脱落、起爆药包滑入空洞的现象发生;同时,在爆破作业前对各炮孔采用高压风进行清吹,预防孔内积水对电子雷管的影响;此外,装药作业时应对电子雷管进行轻微捣固密实,严禁用力戳捅起爆药包及其他药卷,进一步克服潮湿环境下爆破作业的负面影响。

3.4 优化孔网参数

通过上述分析可以得出,爆破作业时,盲炮产生的原因中,孔网参数不合理为主要影响因素,笔者通过理论分析结合爆破振动监测波形后得出:优化孔网参数前,同段药量过大,先爆孔产生的冲击破坏及振动效应对电子雷管内部控制模块具有较大的负面影响,进而导致盲炮率较高,同时也影响了爆破后的效果。

根据爆破振动估算的相关理论,爆破振动波及冲击波能量随着最大同段药量的减小呈指数形式下降。根据波动理论,爆破振动波可认为是先爆炮孔与后爆炮孔矢量合成的结果,因此,存在波的干涉原理,但波峰与波谷相遇时,干涉相消,爆破振动波的能量被削弱,破坏效应减弱,形成错峰减振的效果。根据波的叠加理论,A1、A2两波相遇时,合成波的振幅A可以用式(1)表示。

(1)

式中:A、A1、A2、φ分别为合成波振幅、波1振幅、波2振幅、两波相位差。

当Δφ=(2k+1)π,A=|A1-A2|,合成振幅最小,合成的爆破振动速度最小,两波相遇点的爆破振动波的能量最小。因此,起爆网路设置时,只要2个爆破振动源相隔半个周期的整数倍进行对称起爆,即可获得错峰减振的相应效果[6]。

根据前期现场爆破振动测试数据,爆破振动主频为49 Hz,根据式(2)波的周期与频率间的关系,得出t=0.02 s。

f=1/t

(2)

根据错峰减振原理,为了保证爆破效果,采用半个周期(0.01 s)的孔间间隔时间进行对称设置起爆网路,相应孔网参数调整如图5及表2所示[7]。

图5 优化孔网参数后爆破实施方案

表2 优化后孔网参数

通过调整孔网参数,对起爆网路进行优化改进后,同样在与爆破巷道相平行间隔20 m的巷道底板进行爆破振动监测,爆破振动峰值速度为2.97 cm/s,爆破振动波形如图6所示,爆破后块度较为均匀,巷道壁面光整,半孔率达到68%。采用改进后的10 ms孔间间隔对称逐孔起爆技术,爆破振动减小46%,近15次爆破日志数据显示使用电子雷管960发,产生盲炮10发,盲炮率下降至1.04%,该技术的成功应用可以有效地提高小断面隧道中电子雷管的准爆率,也可以大大改善爆破效果,炮孔利用率达92%,循环进尺2.3 m,孔网参数优化前后爆破效果对比如图7所示。

图6 优化后相邻20 m同桩号段巷道爆破振动波形

图7 孔网参数优化前后爆破效果对比

4 结语

1)电子雷管在小断面隧道应用中盲炮率较高的原因主要有人为因素、电子雷管特点、环境地质条件及孔网参数的影响4大方面,其中孔网参数为核心影响因素。

2)孔间采用半个振动波的周期为孔间间隔时间,进行对称起爆,可以有效地削弱爆破振动波的能量,进而减小先爆炮孔对后爆炮孔的冲击及振动影响。

3)本工程中采用10 ms孔间间隔对称逐孔起爆技术后,最大同段起爆药量显著降低,相邻20 m同桩号段的巷道底板振动峰值速度从5.60 cm/s降低至2.97 cm/s,减振率达46%。

4)通过孔网参数的优化,盲炮率从5.50%降低至1.04%,大大降低了小断面隧道掘进中的盲炮发生率,还进一步改善了爆破效果,循环进尺由1.8 m提升为2.3 m,炮孔利用率达到了92%。