DMF法脱除异戊二烯中微量杂质环戊二烯的研究

2022-06-16王先武

*王先武

(新疆天利石化股份有限公司 新疆 833699)

裂解碳五馏分是石脑油及其它重质裂解原料蒸汽裂解制乙烯过程中产生的副产物,利用价值较高且含量较多的组分为异戊二烯(IP)、环戊二烯(CPD)和间戊二烯三者约占裂解碳五馏分的40%~60%。这些双烯烃由于具有特殊的分子结构化学性质活泼可合成许多重要的高附加值产品,是化工利用的宝贵资源[1-2]。裂解碳五馏分分离工艺主要包括以分离IP为主的全分离工艺。全分离工艺一般采用溶剂通过萃取精馏来分离聚合级IP。工业上常用的溶剂有乙腈(ACN)、二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)等。

新疆天利石化股份有限公司化工三厂分离装置采用上海石化开发的碳五分离技术,以石油烃裂解制乙烯过程中副产的碳五轻馏分为原料,经过预脱轻、预脱重和热二聚反应,除去部分炔烃和双环戊二烯等轻重组分,采用DMF(二甲基甲酰胺)萃取精馏工艺,经过一级和二级萃取精馏,生产聚合级异戊二烯产品。分离装置按照国家优级品标准SH/T 1781-2016,聚合级异戊二烯中环戊二烯指标为≤3mg/kg。实际运行发现聚合级IP中CPD含量对异戊橡胶质量有较大影响[3]。近年来,随着橡胶市场的需求逐步增加,我单位在实际运行情况及相关文献分析发现[4],分离装置生产的异戊二烯中的环戊二烯对橡胶装置异戊二烯转化率有较大影响,环戊二烯越高,异戊二烯转化率越低,严重影响异戊橡胶的质量。本文结合装置实际生产运行,对碳五分离装置聚合级异戊二烯中环戊二烯影响因素进行分析,提出有效控制方法,实现装置聚合级异戊二烯中环戊二烯<1mg/kg。

1.工艺流程简述

裂解碳五原料经预脱轻、预脱重和热二聚反应,除去部分烷烃、绝大部分炔烃和双环戊二烯等轻重组分,进入两级萃取单元,萃取单元采用DMF(二甲基甲酰胺)作为萃取精馏溶剂,使碳五馏分中的烷烃、单烯烃、双烯烃和炔烃等组分的相对挥发度发生变化,烷烃、单烯烃的相对挥发度显著增加,双烯烃的相对挥发度变化不大,而环戊二烯和炔烃的相对挥发度降低。通过改变碳五原料在DMF溶剂中相对挥发度,经过一级和二级萃取精馏,生产聚合级异戊二烯产品。

1200单元以DMF(二甲基甲酰胺)为萃取溶剂,将预处理单元(C-1102塔顶)送来的碳五物料进行萃取精馏,从塔顶(C-1201A)脱除其中的烷烃和单烯烃,剩余的双烯烃、环烷烃、环烯烃及少量炔烃与溶剂利用碳五组分与溶剂DMF沸点相差较大的特点,在第一汽提塔C-1202中采用普通精馏分离出DMF溶剂,大部分进入一萃单元循环溶剂槽,作为第一萃取单元循环溶剂,小部分进入溶剂精制系统精制,含有双烯烃的物料经C-1202顶采出至C-1203塔进料,在脱重塔(C-1203A/B)中进行精馏,塔顶(C-1203A)得到纯度98.5%以上的化学级异戊二烯。

1300单元以DMF为萃取溶剂对1200单元获得的化学级异戊二烯进行第二次萃取精馏(C-1301A/B),进一步脱除其中尚有的异戊烯炔、环戊二烯和戊烯等杂质,主要原理利用溶剂中溶解度的差异,进一步将物料中还存在的相对挥发度较小的异戊烯炔、环戊二烯等杂质在塔底除去。同时利用碳五组分与溶剂DMF沸点相差较大的特点,在第二汽提塔C-1303和第三汽提塔C-1304中提纯溶剂。作为第二萃取单元循环溶剂,由于高温下双环戊二烯易解聚成环戊二烯,因此第三汽提塔采用减压精馏操作,以降低操作温度的原理,以防止双环戊二烯高温解聚使循环溶剂中的环戊二烯增加,防止异戊二烯产品CPD含量超标,另外C-1501作为萃取系统溶剂精制塔,将精制溶剂补充至两级萃取单元循环溶剂槽。C-1301顶物料,再经过脱轻塔(C-1302)脱除剩余的丁炔-2,从侧线采出得到聚合级异戊二烯产品。1200单元、1300单元萃取系统分别抽出一股溶剂进入C-1501塔进行精制,循环使用。具体流程如图1所示。

图1 分离装置萃取异戊二烯生产单元流程简图

2.影响聚合级异戊二烯(IP)中环戊二烯(CPD)的因素分析

为了进一步降低聚合级IP中的CPD含量,最大限度的对下游异戊橡胶装置提供更为优质的原料,本文从以下几个方面进行分析,从而达到提高产品质量的目的。

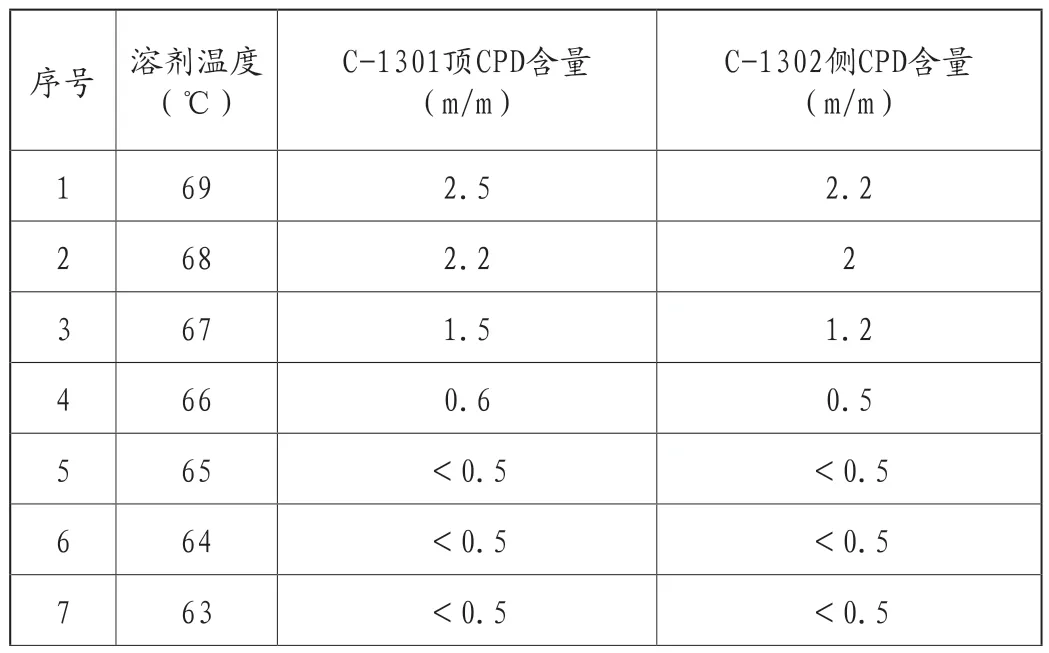

(1)溶剂温度对聚合级异戊二烯中环戊二烯的影响

分离装置第二萃取塔1300单元是异戊二烯生产的关键单元,溶剂温度波动对第二萃取精馏塔C-1301操作有较大影响,因此,控制溶剂温度在一定范围内对异戊二烯产品质量有较大影响。当分离装置负荷一定情况下,随着溶剂温度的降低,聚合级IP中的环戊二烯含量出现下降趋势。

从表1可以看出,在负荷一定的情况下,分离装置溶剂DMF温度控制在56~66℃情况下,C-1301顶环戊二烯基本控制在1mg/kg以下,说明溶剂温度越低,溶剂对烃的相对挥发度越大,越有利于环戊二烯杂质的分离。但溶剂温度太低,会造成装置生产能耗增加,因此,溶剂进料一般控制在58~65℃,异戊二烯的产品中环戊二烯可以得到达到<1mg/kg指标。

表1 溶剂温度对聚合级IP中CPD影响

续表

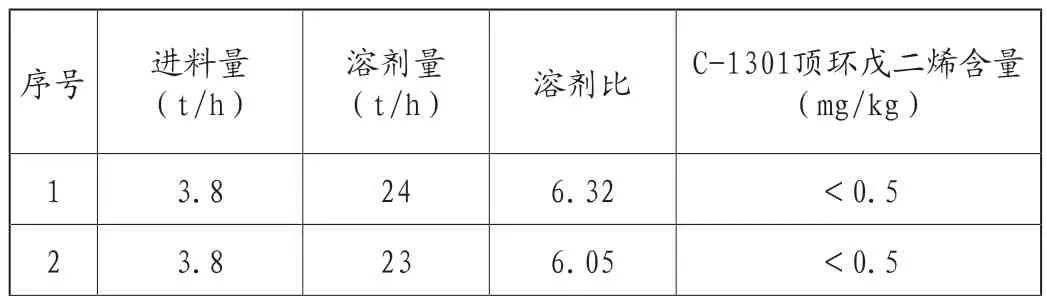

(2)溶剂比对聚合级异戊二烯中环戊二烯的影响

因分离装置设计之初的原料中异戊二烯含量为19.2%左右,在实际运行过程中,分离装置原料中的异戊二烯上涨至24.5%左右,因此,在第一萃取单元运行过程中,溶剂比发生较大变化。

通过表2可以看出,在1200单元负荷一定情况下,溶剂比越高,C-1202顶关键控制组份2-甲基-2-丁烯含量越低,C-1203顶化学级IP纯度越高。因此,为进一步控制聚合级异戊二烯纯度,降低后续单元的操作负担,控制第一萃取溶剂比5.6~6较为适当,溶剂比过大,容易造成装置能耗增加。

表2 溶剂比对第一萃取1200单元IP纯度的影响

表3 溶剂比对第一萃取1300单元IP中CPD的影响

续表

通过上表可以看出,在装置负荷为3.8t/h时,溶剂比越大,C-1301顶异戊二烯中环戊二烯含量越低,当溶剂比低于5时,C-1301顶CPD含量明显增加,但萃取系统中溶剂比过大会造成装置能耗增加,因此,1300单元溶剂比控制在5.2~6左右较为合适。

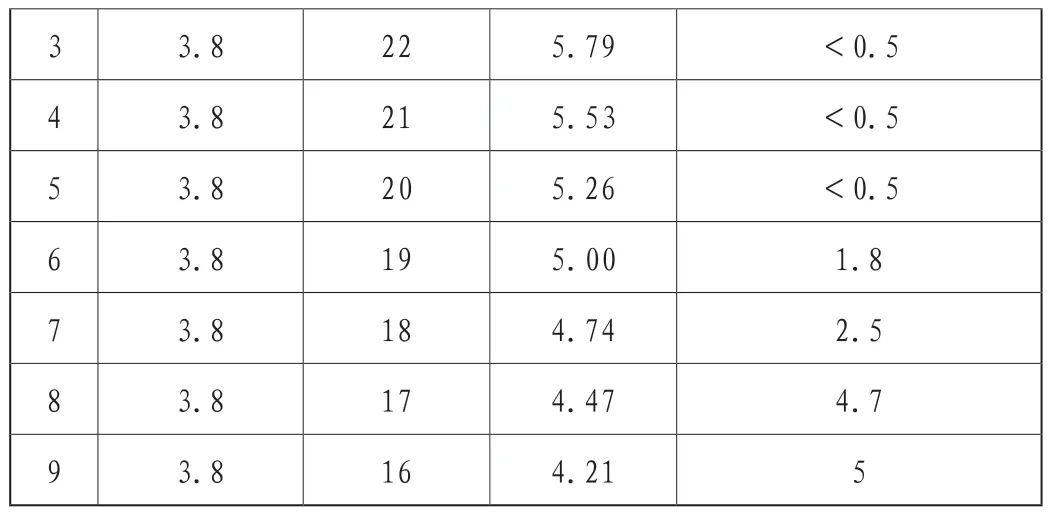

(3)溶剂品质对聚合级异戊二烯中环戊二烯的影响

萃取单元的萃取剂的品质,对萃取单元产品质量有直接联系,溶剂品质越高,产品质量越稳定,由表示可知,随着溶剂品质的下降,萃取单元C-1301顶CPD含量出现明显上涨趋势。

萃取单元溶剂品质调整主要依靠分离装置C-1501精制系统精制完成后循环利用,当装置负荷一定情况下,为了进一步控制整个萃取单元溶剂品质,1500单元正常运行达到2.8t/h时,整个循环溶剂系统中的环戊二烯可以得到有效控制。C-1501负荷越大,溶剂品质越好,但负荷过大,易造成能源消耗,因此分离装置C-1501负荷维持在2.8~3.4t/h,溶剂品质较为稳定。

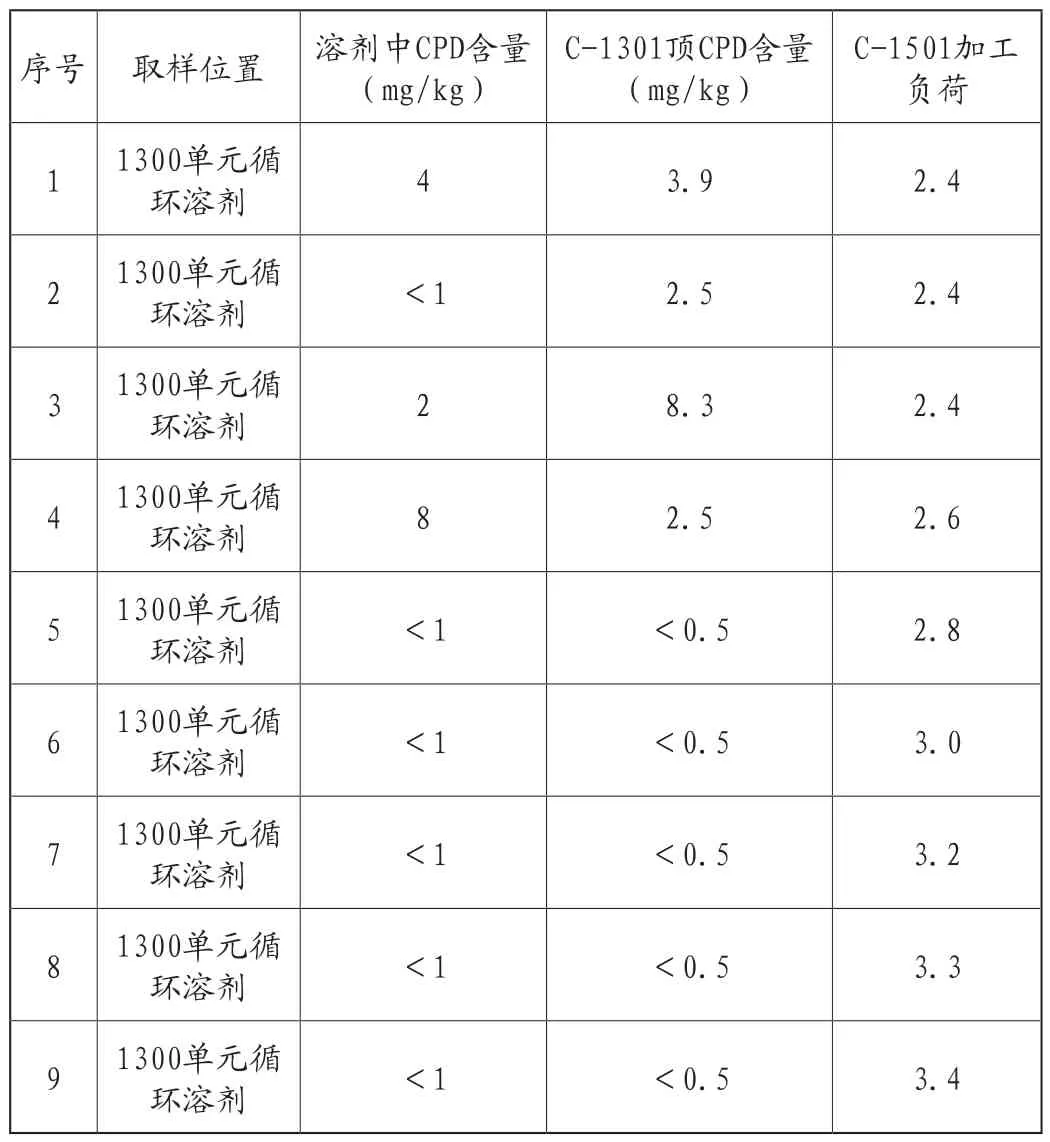

(4)其他方面的影响因素

分离装置1300单元微量的环戊二烯等杂质主要脱除点为C-1303顶采出量,采出量的大小直接影响分离装置C-1301顶CPD含量,通过表4可以看出,当分离装置C-1303顶采出量按照C-1301进料量的8%~10%控制,可有效降低聚合级IP中的环戊二烯含量。

表4 溶剂品质对第一萃取1300单元IP中CPD的影响

表5 C-1303顶返回量对聚合级IP中CPD含量的影响

另外,1300单元进料中的环戊二烯含量也直接影响1300单元处理负担,进料中环戊二烯越高,C-1301处理难度越大,为了进一步有效控制聚合级IP中环戊二烯含量,分离装置通过调整C-1203塔回流、压力,有效将C-1301进料中的环戊二烯由0.1%(m/m)降至0.05%左右。达到了降低萃取1300单元负荷的目的。

3.效果

分离装置作为下游装置的供料单元,外送异戊二烯品质对下游产品质量有至关重要的影响,本次通过从萃取单元溶剂温度、溶剂比、溶剂品质、C-1303顶采出比等几个方面的充分论证分析,彻底解决了分离装置异戊二烯产品中环戊二烯杂质含量。

4.总结

2018年以来,分离装置生产的聚合级异戊二烯中的环戊二烯杂质始终影响着下游橡胶装置的平稳运行,本次分离装置通过对装置全流程充分分析,查找原因,制定控制措施,顺利实现降低了聚合级IP中CPD的目的,为下游异戊橡胶装置的平稳运行,提供了强有力的条件。