基于离散相模型的管式膜过滤CFD分析

2022-06-16孙子文程方王鑫刘恩华杜润红

*孙子文 程方,2* 王鑫,2 刘恩华 杜润红,4

(1.天津城建大学环境与市政工程学院 天津 300384 2.水质科学与技术天津市重点实验室 天津 300384 3.天津工业大学材料科学与工程学院 天津 300387 4.分离膜与膜过程国家重点实验室 天津 300387)

管式膜具有流动状态好、流速易控制、对料液的预处理精度要求低、易清洗等优点,近年来在固液分离领域得到了广泛的应用[1]。在压力驱动下,料液中的液体会透过管式膜,而悬浮固体受流动状态的影响会在膜面沉积,膜污染不仅会导致产水通量降低、能耗增高,还会因频繁清洗使用的化学药剂降低膜的使用寿命,提高运行成本[2]。

计算流体动力学(Computational Fluid Dynamics,简称CFD),作为一种能高效研究流体流动、传热和传质的研究工具,其已广泛应用于管式膜过滤系统的研究[3-4]。杜玉红等[5-6]通过CFD方法建立了纯水在管式膜过滤过程中流量、压力和膜通量之间的关系,揭示了管式膜内液体的流动规律。Rome-Ming W等[7]通过CFD模拟分析错流过滤流速对膜表面剪切力变化的影响和反冲洗操作对渗透通量的影响。由于管式膜在两相分离中广泛应用,李丹等[8]采用CFD-DEM模型模拟气、固两相在陶瓷膜内的流动特性,揭示了膜表面滤饼层的形成过程。目前管式膜过滤过程的流体力学特性和设计优化已经得到了较为深入的研究,但是关注固液分离中悬浮颗粒物对膜分离传递过程的影响研究较少,颗粒物在膜面聚集进而形成滤饼层是影响管式膜通量和流体阻力的不可忽视的因素。本文将管式膜进水的固液状态分为连续相和离散相两部分,采用CFD-DPM模型模拟分析不同的流动条件(入口流量和出口压力)和预处理方式(不同的离散相颗粒粒径和浓度)导致的离散相颗粒截留速度和颗粒截留率变化情况,为后续进一步分析管式膜过滤过程中的污染影响提供理论基础。

1.数值模拟

(1)模型建立与网格划分

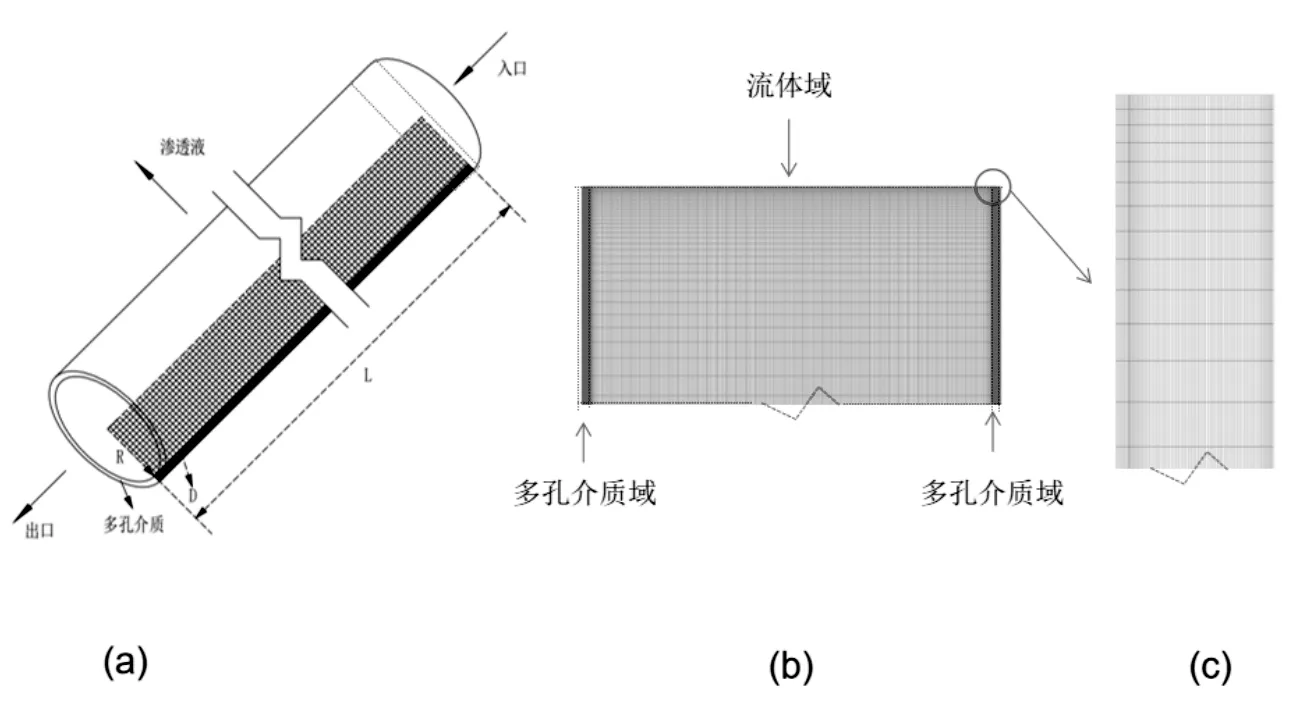

管式膜是由无纺布支撑、内壁涂覆高分子PVDF材质的分离膜,组件几何结构如图1(a)所示。该膜组件的分离膜层厚度(D)为0.05mm,膜管长度(L)为750mm,半径(R)为4mm。由于管式膜结构具有轴对称特点,本文采用二维模型进行模拟研究,膜过滤介质设置为多孔介质域,内部流体通过区域设置为流体域。整个模型计算域的网格均为结构化四边形网格,综合考虑计算精度和计算机资源,最终选择1000500个节点,998000个单元的划分方式,流体域和多孔介质域边缘区域适当加密。图1(b)所示为模型入口处网格的划分结果示意,图1(c)所示为多孔介质域网格划分情况。

图1 膜组件及网格划分示意图

(2)CFD模型

本文采用欧拉-拉格朗日方法模拟连续相(水)和离散相(污染物颗粒)的运动,该方法分别求解描述连续相的输运方程和离散相的力平衡方程。通过求解Navier-Stokes方程,预测连续相的压力和速度;通过拉格朗日方法示踪颗粒在计算流场中的运动轨迹。

①控制方程。研究中,水作为连续相从管式膜入口流入。假设连续相是不可压缩的牛顿流体,恒温,不发生化学反应,具有恒定的物理性质,污染物颗粒可视为独立于流体的离散相,且离散相与连续相不发生化学反应和相变。

连续相在管式膜内的流动为湍流,采用k-ωSST剪切应力输运模型模拟。

②多孔介质模拟。管式膜作为典型的多孔介质,通过在流体动量方程中加入阻力源项来模拟多孔介质对流体流动的阻力:

③离散相模拟。FLUENT可以启用离散相模型(Discrete Phase Models,简称DPM),在拉格朗日参考系中模拟一个离散的第二相。该相由分散在连续相中的球形颗粒组成。DPM模型会充分考虑相之间的耦合及其对离散相轨迹和连续相流的影响,计算这些离散相颗粒的轨迹。

离散相颗粒的运动轨迹是通过积分施加在颗粒上的力来预测的,结果还会被导入到拉格朗日坐标系中。这些力的平衡方程为:

④边界条件。流体自上而下流经管式膜组件,考虑重力影响,设置为瞬态运行,入口为速度入口,出口设置为压力出口,具体参数如表1所示。流道的左右两侧管式膜过滤介质设置为多孔介质,介质表面设为压力出口。离散相从入口平面输入,设置为惰性颗粒,到达出口处全部逃离计算域。

表1 边界条件参数表

2.实验部分

原水取自天津滨海新区金海湖的湖水,水温为20℃,原水为地表苦咸水,平均黏度为1.051×10-3kg/m·s,平均密度为1012.25kg/m3,选用原水、精密过滤(工艺Ⅰ)和混凝沉淀(工艺Ⅱ)两种不同的预处理工艺出水进行管式膜过滤实验,模拟计算入口处连续相和离散相相关参数按照预处理出水水质条件设定。

3.结果与讨论

(1)入口流量对离散相颗粒截留情况的影响。图2所示的是出口压力为95kPa,入口流量510L/h下CFD-DPM分析的离散相颗粒示踪图,由图2可以看出自入口流入的离散相颗粒当中,截留颗粒与其流动过程中的径向位置有关,远离壁面的颗粒随湍流区流体迅速流出膜组件,近壁面处颗粒受到多孔介质等外力源项影响,流速较为缓慢无法及时流出膜系统。随着膜过滤过程时间累积,滞留的离散相颗粒几乎都集中在膜表面,随着过滤时间增加,颗粒浓度逐渐上升形成浓差极化层,并最终转变为更加致密的滤饼层。

图2 离散相颗粒示踪图

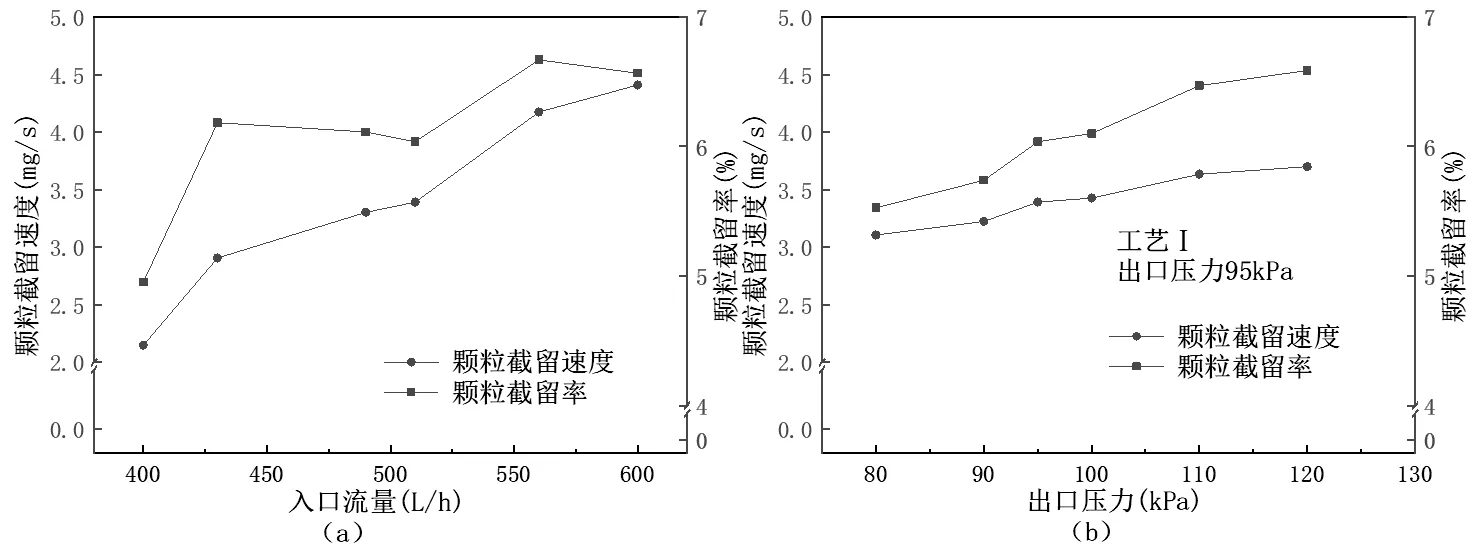

颗粒截留速度是指单位时间离散相颗粒在膜表面的截留质量,可表明不同运行条件下管式膜污染物质量累计变化,颗粒截留速度越大则通量衰减越快。颗粒截留率是指在管式膜内被截留下来的颗粒与总流入的颗粒的比例,颗粒截留率越大则管式膜内累积的滤饼层越厚。杜玉红等[6]的研究表明,在仅考虑管式膜过滤纯水的情况下,出口压力不变、入口流量变大,涡旋扰动越剧烈,跨膜压差和渗透通量均变大,膜内壁附近压力也越大。从图3(a)可以看出,随着入口流量的增加,颗粒运动到膜表面的截留速度随之增加。而颗粒截留率的变化与颗粒截留速度随入口流量的上升趋势不同,根据公式(2)可知,当流量升高时,膜组件内错流速度升高,涡旋扰动形成的对离散颗粒的流体阻力和膜面剪切力增大,离散相颗粒不易形成更厚的滤饼层。根据图3(a)入口流量510L/h,既可以保证较大的渗透通量,又可保持相对较低的颗粒截留速度和截留率,有助于减缓膜污染现象。

图3 离散相颗粒截留速度变化

(2)出口压力对颗粒截留情况的影响。图3(a)为流量510L/h下不同出口压力对离散相颗粒截留速度的影响。鄷启胤等[9]的研究表明在仅过滤纯水的情况下,流量不变、出口压力变大,渗透通量明显随之增大。由图3(b)可知,出口压力越大,颗粒截留速度和颗粒截留率会不断上升,而且出口压力的改变对于颗粒截留率的影响要大于颗粒截留速度,这会导致更多的离散相颗粒被截留下来,同时还可能会使形成的滤饼层更加压实致密,通量衰减的速度更快。这与Hyun-Jin Yang等[10]的结论相一致,施加的压力增加了渗透通量并迫使更多的离散相颗粒向膜表面移动,虽然滤饼层的堆积达到稳定状态是由错流流速引起的剪切应力来确定的,但是施加的压力是滤饼层产生的主要原因。

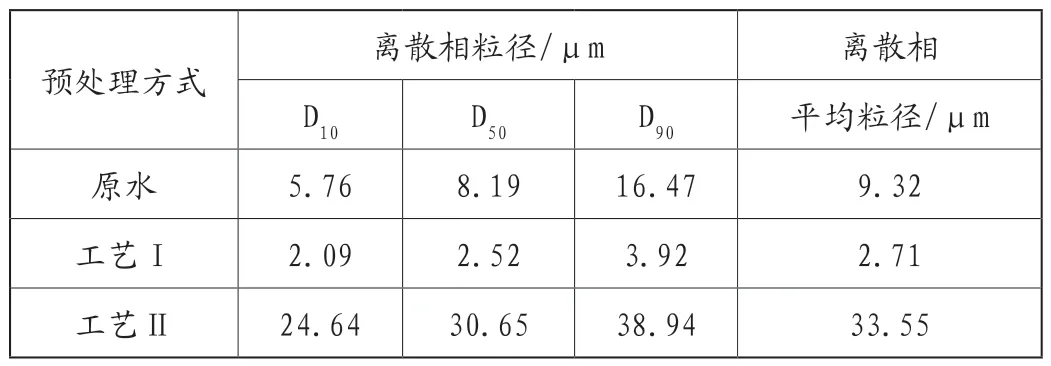

(3)预处理方式对离散相颗粒截留情况的影响。预处理工艺Ⅰ中的精密过滤滤芯平均孔径为5μm,能有效截留粒径较大的颗粒,但在处理地表苦咸水时无法有效去除水中溶解的大分子有机物,同时加大了小颗粒的占比。工艺Ⅱ混凝沉淀是投加FeCl3使细小颗粒物脱稳聚集,降低了原水中离散相颗粒物浓度,改变了颗粒的粒径分布。不同预处理方式下离散相粒径情况如表2所示。试验分析比较原水和不同预处理方式对颗粒截留速度和截留率的影响见表3。

表2 不同预处理方式离散相粒径情况

由表3可知,预处理可以有效降低污染物的质量流速,颗粒截留速度随进入膜管的离散相颗粒减少而降低。不同预处理方式所导致的颗粒粒径分布差异对颗粒截留率有较大的影响,平均粒径相对较小的工艺Ⅰ的颗粒截留率更大,而粒径相对更大的工艺Ⅱ的颗粒截留率较小。在设置边界条件时,由于将离散相设为惰性颗粒,但工艺Ⅱ因混凝使离散相有聚集形成大颗粒絮体趋势,若考虑增加因絮凝出现的动力源项,其更难累积形成污染层。

表3 不同预处理方式对颗粒截留速度的影响(入口流量510L/h,出口压力95kPa)

4.结论

本文通过CFD方法模拟分析了管式膜过滤过程中不同运行条件和预处理方式对离散相颗粒的运动、截留情况的影响,得出:

(1)管式膜组件运行时,离散相颗粒的截留情况与其流动过程中的径向位置有关,近膜面离散相颗粒流速缓慢,易累积形成膜污染。

(2)入口流量与颗粒截留速度变化趋势相同,而颗粒截留率受涡旋扰动的流体阻力和膜面剪切力影响变化趋势不同。如在出口压力为95kPa时,入口流量510L/h为适宜的选择,可以保证较大的渗透通量,有助于减缓膜污染现象。

(3)出口压力对颗粒截留率影响较大,会形成更加致密的滤饼层,加剧膜通量衰减速率。

(4)预处理可减小管式膜的离散相颗粒质量流速及改变粒径分布。颗粒截留速度随进入膜管的离散相颗粒质量流速减少而降低。精密过滤后水中颗粒平均粒径相对较小,颗粒截留率甚至高于原水;混凝沉淀后的水中颗粒平均粒径增大,颗粒截留率减小,能更加有效的缓解膜污染现象。

通过CFD-DPM方法对膜过滤过程中污染物离散相颗粒运动和截留情况进行模拟分析并揭示其规律,为后续进一步研究膜污染过程提供了理论依据。