氧化铝气态悬浮焙烧炉和回转窑煅烧工业副产石膏的应用对比分析

2022-06-16刘荣荣李文锋

刘荣荣,秦 莹,李文锋

(河南建筑材料研究设计院有限责任公司,河南 郑州 450003)

随着我国经济的高速发展,化工业取得了巨大的成就,但是化工业的副产品量也日益增多,尤其是我国的工业副产石膏,产量相当巨大。目前我国工业副产石膏累计堆存已经达到了8亿吨[1-2],工业副产石膏的种类主要是脱硫石膏、磷石膏、钛石膏、氟石膏和柠檬酸石膏等,其中磷石膏的堆存量每年大约是0.7亿吨,综合利用率20%左右;脱硫石膏的堆存量每年大约0.68亿吨,综合利用率50%左右;其他种类的副产石膏综合利用率相对更低[3-4]。工业副产石膏的大量堆存,不仅占用大量宝贵的土地资源,也是资源的浪费。所以,工业副产石膏资源的综合利用对社会经济发展、环境保护、土地资源的合理利用有重要的意义。

1 工业副产石膏性能

1.1 工业副产石膏特点

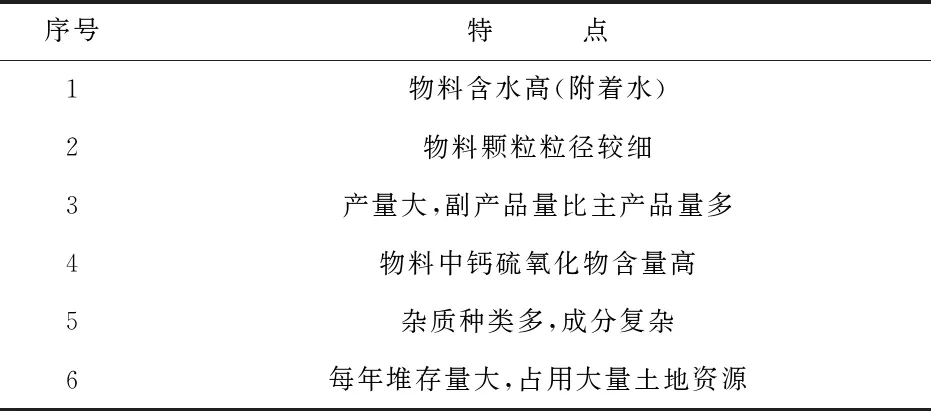

工业副产石膏是在化工业生产中由化学反应合成的以二水硫酸钙(CaSO4·2H2O)为主要成分的副产品或废渣。其中脱硫石膏产量和磷石膏的产量占据了工业副产石膏总产量的85%左右[5]。工业副产石膏具有以下的表观特点,见表1。

表1 工业副产石膏的特点

1.2 工业副产石膏化学组成及物相分析

工业副产石膏主要是脱硫石膏和磷石膏,其化学成分见表2和表3[4-5]。可以得出,脱硫石膏相对品位更高,杂质含量更少;磷石膏的品位低一些,杂质含量较高,磷石膏中的P2O5和F对综合利用影响较大。

表2 脱硫石膏的化学成分

表3 磷石膏的化学成分

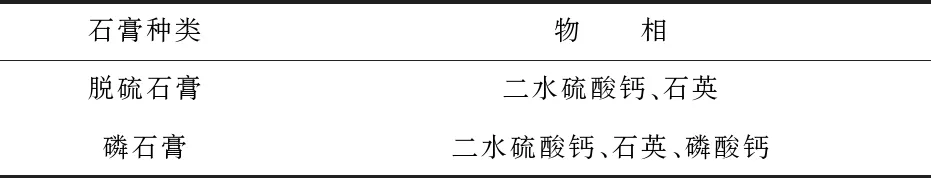

工业副产石膏的物相分析见表4。可以看出,脱硫石膏和磷石膏的主要成分都是硫酸钙,为工业副产石膏的资源化利用提供了基础;杂质中还伴随着石英;磷石膏由于其生产工艺特点,含有部分磷酸钙。

表4 工业副产石膏的物相成分

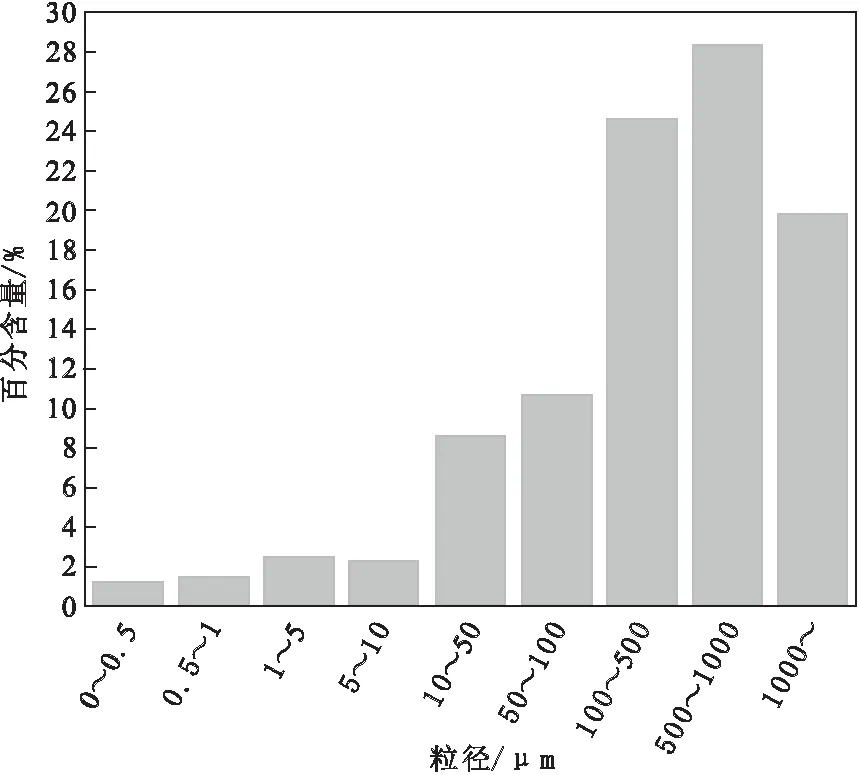

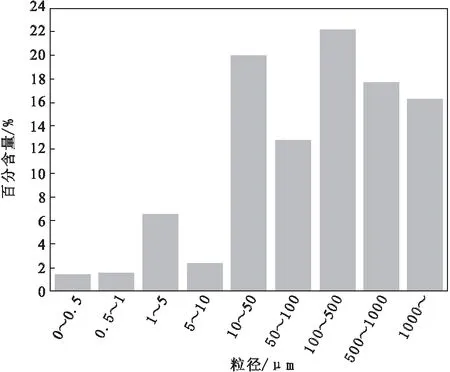

1.3 工业副产石膏的粒度分析和SEM分析

取典型的工业副产脱硫石膏和磷石膏样品作粒度分析,其结果见图1和图2。由图1得出,脱硫石膏粒径在100~1000 μm区间含量是53%左右,粒径大于1000 μm是19%左右,粒径小于100 μm的是27%左右;由图2得出,磷石膏粒径在100~1000 μm区间含量是40%左右,粒径大于1000 μm是16%左右,粒径小于100 μm的是44%左右;脱硫石膏的粒径分布较均匀,磷石膏的粒径分布分散。工业副产石膏的粒径集中在100~1000 μm,满足气态悬浮焙烧炉的进料粒度要求。

图1 脱硫石膏粒径分布图

图2 磷石膏粒径分布图

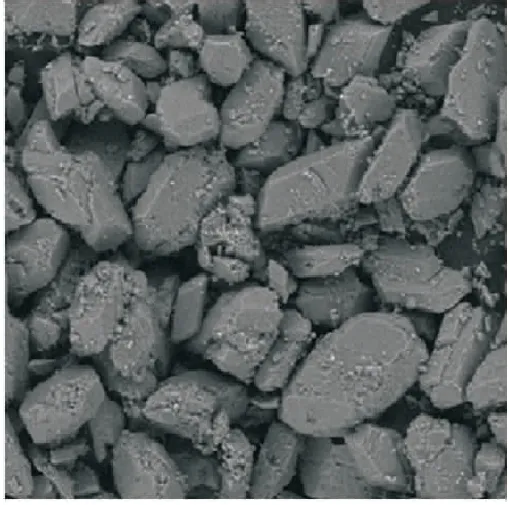

脱硫石膏和磷石膏的SEM扫描电镜分析见图3和图4。由图3得出,脱硫石膏的微观形貌主要是菱面体形柱状、无规则形状,其中菱面体形柱状是属于石膏的特有形状,且颗粒尺寸比较大,粒径尺寸大小不一;由图4得出,磷石膏的微观形貌主要是菱面体、无规则形状,这点跟脱硫石膏一致,颗粒尺寸分布杂乱,并且里面有亮点的少数杂质。

图3 脱硫石膏SEM电镜

图4 磷石膏SEM电镜

2 工业副产石膏轻烧工艺

2.1 工业副产石膏热力学分析

工业副产石膏的主要矿物为CaSO4·2H2O,在煅烧温度下发生如下反应:

CaSO4·2H2O=CaSO4+2H2O

(1)

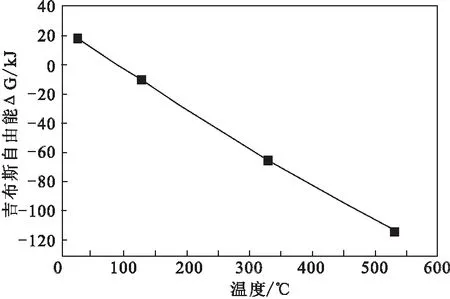

根据热力学相关手册进行反应焓值△H和吉布斯自由能△G计算,其结果见图5和图6[6-8]:

图5 反应一焓值△H与温度的关系

图6 反应一吉布斯自由能△G与温度的关系

根据吉布斯自由能△G和温度的关系,CaSO4·2H2O脱除2分子结晶水的理论反应温度是△G=0时所对应的温度,由图6得出理论反应温度是91.3℃。

由图5和图6得出,反应一是吸热反应,分解反应焓值△H随着温度的升高而降低。吉布斯自由能△G也是随着温度的升高而降低,其中CaSO4·2H2O在91.3℃发生了分解反应。通过热力学计算,理论上为工业副产石膏煅烧分解反应提供了的热力学依据。

2.2 工业副产石膏煅烧工艺流程

目前工业副产石膏煅烧设备主要是回转窑,回转窑是传统煅烧设备,最早应用于煅烧工业副产石膏。氧化铝气态悬浮焙烧炉具有能耗低,占地面积小,运转率高等优势,尤其是在目前双碳背景下,是一种绿色环保节能的新型煅烧设备。

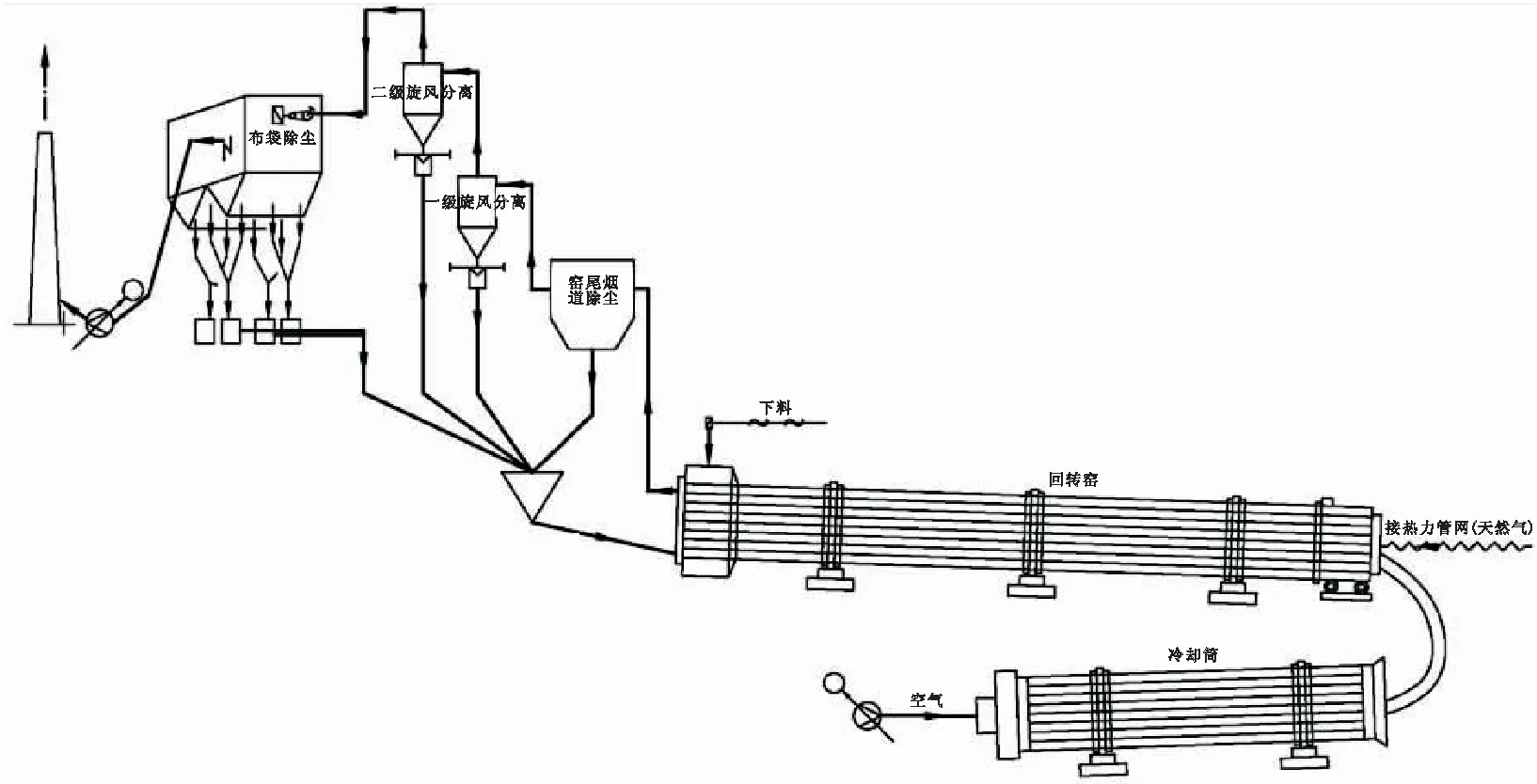

2.2.1 回转窑煅烧工业副产石膏工艺流程

回转窑煅烧工业副产石膏工艺流程如图7所示。回转窑煅烧工艺为工业副产石膏通过螺旋进料器送到回转窑窑尾处,然后工业副产石膏通过回转窑自身的旋转向窑头方向移动,并与窑头来的燃烧烟气进行换热,将工业副产石膏烘干和预热,窑尾烟气则冷却降温。在窑头处通入燃料进行燃烧放热,经过烘干预热的工业副产石膏在窑头处发生分解反应,窑头成品无水石膏进入到冷却筒内,与二次助燃空气进行换热,将成品无水石膏冷却到一定温度,并提高二次助燃空气的温度,从而降低燃料的消耗量。窑尾处的烟气和窑灰首先经过窑尾烟道一次除尘,然后经过一级旋风除尘器和二级旋风除尘器的第二次除尘和第三次除尘,最后通入布袋进行第四次除尘,除尘返灰物料则随湿物料工业副产石膏一同进入到回转窑内。

图7 回转窑煅烧工业副产石膏流程图

2.2.2 氧化铝气态悬浮焙烧炉用于煅烧工业副产石膏工艺流程

氧化铝气态悬浮焙烧炉用于煅烧工业副产石膏工艺流程如图8所示。氧化铝气态悬浮焙烧炉煅烧工艺为由二级旋风预热器、主煅烧炉及主分离炉、四级旋风冷却器、文丘里干燥器、流化床冷却器、电袋收尘及返灰系统等组成。整个装置采用负压作业、稀相流态化煅烧技术。工业副产石膏由螺旋给料机进入文丘里干燥器,然后物料通过二级旋风预热器进行烘干预热,进入主煅烧炉及主分离炉。燃料从主煅烧炉锥部进入炉内, 与炉内的高温助燃空气混合燃烧,物料与烟气在主分离炉进行分离。主分离炉底部物料进入到四级旋风冷却器进行逆流换热,最后再进入流化床冷却器中进一步冷却降温[9-10]。

图8 悬浮煅烧工业副产石膏工艺流程图

氧化铝悬浮煅烧炉将烟气热量与工业副产石膏进行充分换热,提高成品物料温度并降低烟气温度,主炉煅烧后成品无水硫酸钙与助燃空气进行充分换热,提高助燃空气温度和降低成品物料温度,从而实现大幅度降低能耗。

2.2.3 工业副产石膏煅烧条件

文章通过对目前国内工业副产石膏工艺中回转窑和氧化铝气态悬浮焙烧炉进行热平衡计算,煅烧物料初始条件见表5;煅烧的燃气采用干净环保的天然气,成分见表6。

3 工业副产石膏煅烧主要影响因素对比

通过对回转窑和氧化铝气态悬浮焙烧炉进行热力学计算,从能耗、热效率、天然气消耗量等方面进行对比分析,分析氧化铝气态悬浮煅烧炉具有各个方面的节能效果。

3.1 能耗与热效率对比分析

回转窑和氧化铝气态悬浮焙烧炉在能耗和天然气消耗量上的对比分析见表7。可以得出,气态悬浮焙烧炉每吨成品能耗比回转窑低,热效率比回转窑高。氧化铝气态悬浮焙烧炉比回转窑显著节能,采用氧化铝气态悬浮焙烧炉每吨成品节约能耗1.22 GJ,降低比例44.8%,热效率提高35.9%,提高比例95.8%。因此,氧化铝气态悬浮焙烧炉在能耗和热效率方面都比传统回转窑具有优势。

3.2 燃气消耗量与空气消耗量对比分析

回转窑和氧化铝气态悬浮焙烧炉在燃气消耗量和空气消耗量上的对比分析见表8。可以得出,氧化铝气态悬浮焙烧炉每吨成品的燃气消耗量和空气消耗量都要比回转窑要小,从而降低生产成本,并且燃气量和助燃空气量都小,则相应的管道直径小,设备投资低。氧化铝气态悬浮焙烧炉每吨成品的天燃气消耗量节约36.6 Nm3,降低比例45.1%;每吨成品的空气消耗量节约457.1 Nm3,降低比例49.9%。

表8 燃气消耗量和空气消耗量对比分析数据

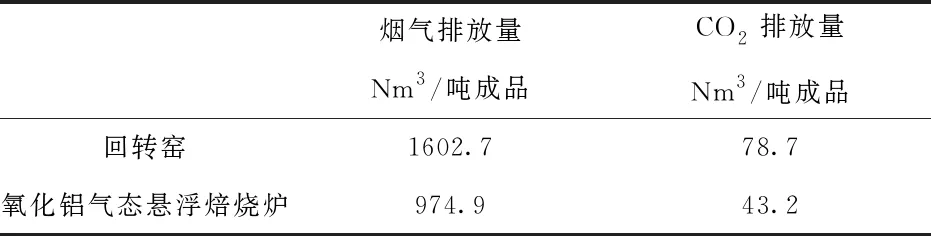

3.3 烟气排放量与CO2排放量对比分析

回转窑和氧化铝气态悬浮焙烧炉在烟气排放量和CO2排放量上的对比分析见表9。可以得出,氧化铝气态悬浮焙烧炉每吨成品的烟气排放量和CO2排放量都要比回转窑小,则相应烟气的排风机的功率、风量、外形尺寸都要比回转窑小,不仅降低设备投资和基建费用,而且也节省风机电耗;尤其是温室气体CO2的排放量,在目前双碳的大环境下,氧化铝气态悬浮焙烧炉的低碳排放显得尤为重要。氧化铝气态悬浮焙烧炉每吨成品的烟气排放量降低627.8 Nm3,降低比例39.2%;每吨成品的CO2排放量降低35.5 Nm3,降低比例45.1%。

表9 烟气排放量和CO2排放量对比分析数据

3.4 烟气温度和散热损失对比分析

回转窑与氧化铝气态悬浮焙烧炉在烟气温度和散热损失见表10。可以得出,氧化铝气态悬浮焙烧炉的烟气温度要小于回转窑,降低了20℃,降低百分比11.1%。由于氧化铝气态悬浮焙烧炉采用物料与烟气进行换热,从而充分利用了烟气的显热,能量利用率高,而回转窑的烟气显热则大部分依靠散热损失,能量利用率低;氧化铝气态悬浮焙烧炉的散热损失要显著小于回转窑,降低了0.583 GJ,降低百分比87%。由于回转窑的天然气消耗量,空气消耗量,烟气排放量都显著大于气态悬浮焙烧炉,所以相应的设备尺寸则较大,且根据回转窑的筒体的特殊结构,回转窑的散热损失要远大于氧化铝气态悬浮焙烧炉。

表10 烟气温度和散热损失对比分析数据

3.5 各项影响因素和整体能耗对比分析

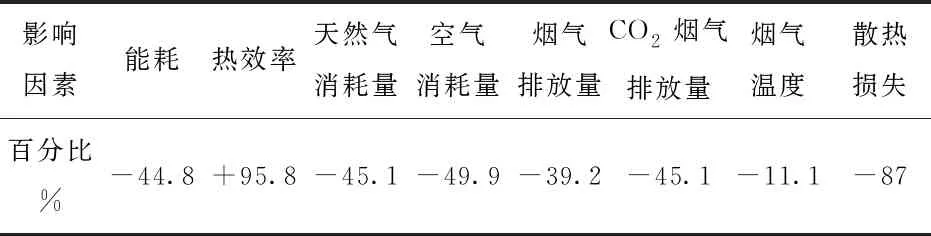

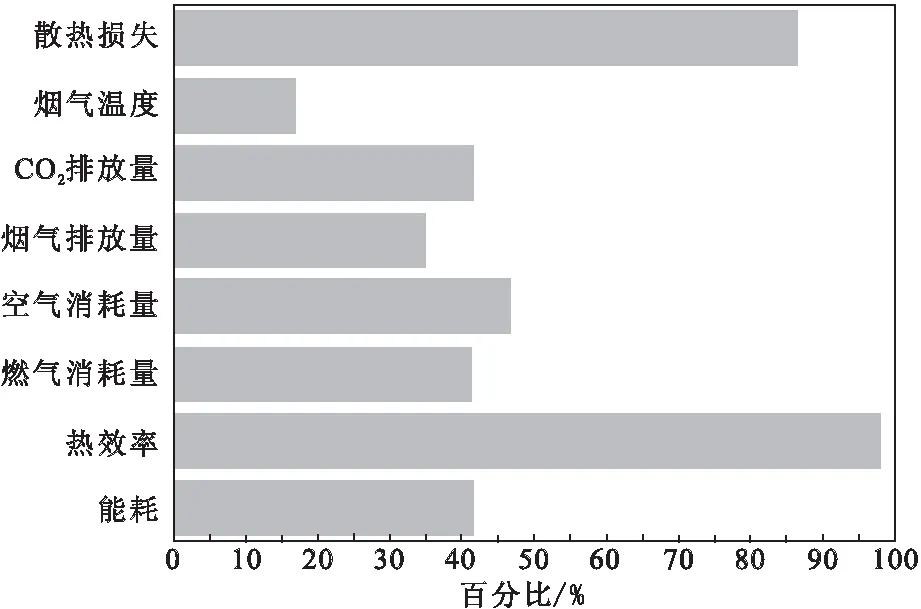

回转窑与氧化铝气态悬浮焙烧炉各项对比分析汇总见图9和表11,所列比例为将回转窑改为气态悬浮焙烧炉后降低或增加的比例。

由图9和表11得出,氧化铝气态悬浮焙烧炉的各项影响因素都要比回转窑要优化,其中,提高热效率比例最高,为95.8%;其次是降低散热损失,为87%;烟气温度降低百分比最小,为11.1%。在最主要的能耗影响因素中降低百分比为44.8%。

表11 各项影响因素改进百分比

图9 各项影响因素改进百分比(绝对值)

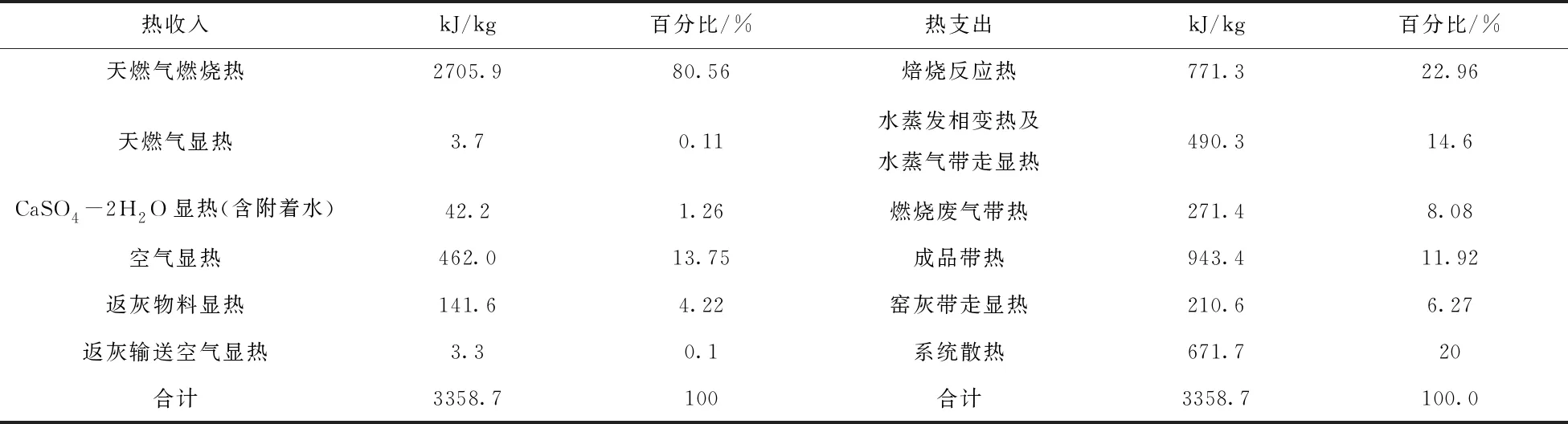

氧化铝气态悬浮焙烧炉和回转窑的整体能耗见表12和表13。

表12 天燃气整体热平衡

表13 回转窑整体热平衡

氧化铝气态悬浮焙烧炉和回转窑的整体能耗见表12和表13。可以得出,氧化铝气态悬浮焙烧炉的整体能耗显著低于回转窑的整体能耗,回转窑是气态悬浮焙烧炉的2倍左右,因此氧化铝气态悬浮焙烧炉在能耗方面具有巨大的优势。

4 总 结

通过上述分析,氧化铝气态悬浮焙烧炉与回转窑相比,具有以下明显的优势。

(1)热效率高、能耗低。氧化铝气态悬浮焙烧炉中燃料燃烧稳定,温度分布均匀,物料与助燃空气接触密切,换热迅速,空气预热温度高,空气过剩系数低,燃料燃烧温度高,系统热效率大大提高,废气量随着减少。

(2)产品质量好。由于内衬磨损少,氧化铝气态悬浮焙烧炉产品中SiO2的含量比回转窑产品低。煅烧炉单位面积产能高,设备紧凑,占地少,投资少,设备简单、寿命长、维修费用低。氧化铝气态悬浮焙烧炉除了风机和给料设备之外没有大型转动设备,维修费用比回转窑低得多。

(3)利用氧化铝气态悬浮焙烧炉煅烧工业副产石膏,环境污染少、燃烧完全,空气过剩系数低,废气中氧含量低,SO2和NOX的含量都低于回转窑。

氧化铝气态悬浮焙烧炉相对于回转窑在各个方面的优势都非常明显,能耗降低显著,天然气消耗量少,空气量及烟气量小,烟气温度低,尤其是氧化铝气态悬浮焙烧炉紧凑结构形式,在降低散热损失方面具有巨大的优势和显著的节能效果。受世界范围内能源紧缺的制约,氧化铝气态悬浮焙烧炉将会作为工业副产石膏的新型节能煅烧设备,将会在日后逐渐取代回转窑,是节约能源的一个重要发展方向。