赤泥制备发泡陶瓷实验研究

2022-06-16温奥宁李来时梁瑞涛赫丽米古丽库尔班王昱征吴玉胜

温奥宁, 李来时,梁瑞涛,赫丽米古丽·库尔班,王昱征,吴玉胜

(沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870)

赤泥是铝土矿生产氧化铝过程中排放的一种红褐色固体废弃物,主要成分是Fe2O3、SiO2、Al2O3、MgO等。根据氧化铝的生产工艺不同,可将赤泥划分为拜耳法赤泥、烧结法赤泥、联合法赤泥等[1]。据统计,每生产1吨 氧化铝约产生 1.0~1.8 吨 赤泥,2020年,我国氧化铝年产量为 7313万吨,赤泥年产生量上亿吨。然而,由于赤泥具有粒度细微、组分复杂、强碱性等特点[2-3],造成其资源化利用困难,目前我国赤泥的综合利用率仅为5% 左右[4]。赤泥的大量产生、堆存,长期得不到有效利用,不仅占用大面积土地,而且会造成严重的环境污染和生态破坏。赤泥的长期堆存正在严重威胁着氧化铝等氧化铝工业的可持续发展[5-7]。因此,开展赤泥的循环再利用对制铝工业的可持续发展和生态环境保护具有十分重要的意义。

页岩是一种沉积岩,抗风化能力比较弱,一般情况下,在较短的时间内容易发生破裂。伴随着页岩气和页岩油这两种能源的不断发现和开发,对页岩的研究利用越来越受到人类重视,与此同时近些年煤炭、铁矿的开采以及公路、高速公路等大规模基础设施的建设过程,经常需要剥离挖开大量页岩层,并产生大量难以利用的页岩矿物,这些矿物很难得以利用,大量堆存不仅占用土地,造成土地资源的浪费,还会破坏地球生态环境[5]。

本文结合赤泥和页岩固体废弃物大量堆存的现状,主要研究了采用赤泥和页岩制备发泡陶瓷材料,研究赤泥和页岩不同配比和烧成温度对发泡陶瓷的影响。对得到的样品进行容重、XRD和SEM分析,分析陶瓷样品的物相组成,探究反应机理。

1 实 验

1.1 实验原材料

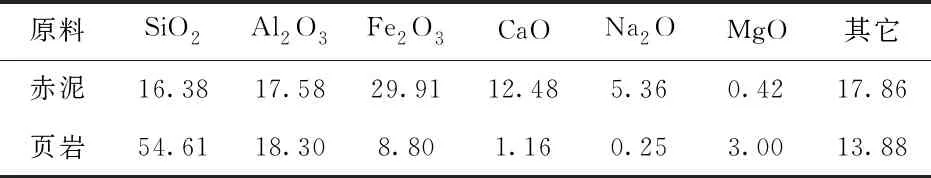

实验所用到的主要原料为赤泥(来自山东某氧化铝厂)和页岩(来自朝阳市朝阳县),原料的化学成分见表1。

表1 实验原料的化学成分 %

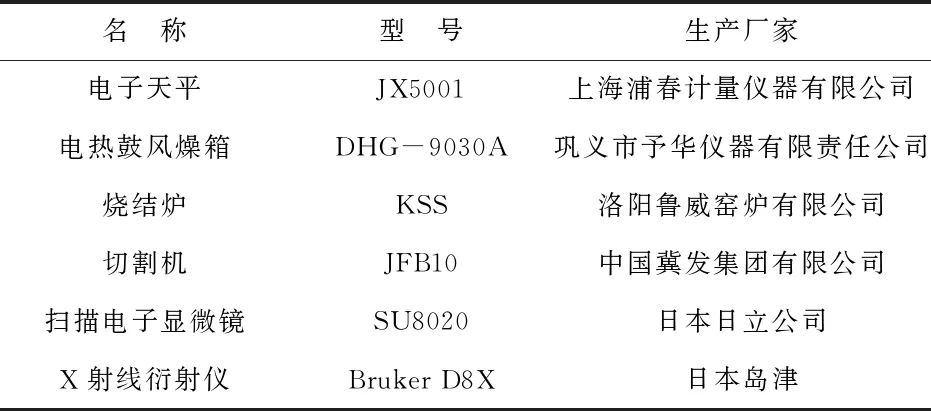

1.2 实验仪器

表2 主要实验设备

1.3 实验步骤

本实验制备发泡陶瓷工艺具体步骤如下:

(1)配方设计和配料

根据赤泥和其它固体废弃物的化学成分进行配方设计,确定添加剂的加入量。将赤泥、页岩和发泡剂混合作为原料。

(2)混料

将称取的原料放入研钵中,研钵棒自转,研钵公转,直到将物料和添加剂充分混匀,得到原料。

(3)压片

向混匀的原料中加入一定量的水在研钵中用相同的方法将其混匀,然后将原料放入压机中进行压片。

(4)焙烧

在耐火砖表面铺一层氧化铝粉末,将压好片的原料放入烧结炉中,设定炉子的升温曲线。

(5)切割成型

防止发泡陶瓷样品由于自身应力裂开,样品需要随炉冷却至室温再取出,将得到的样品进行切割,然后进行相关性能测试。

2 结果与讨论

2.1 赤泥-页岩配比对发泡陶瓷的影响

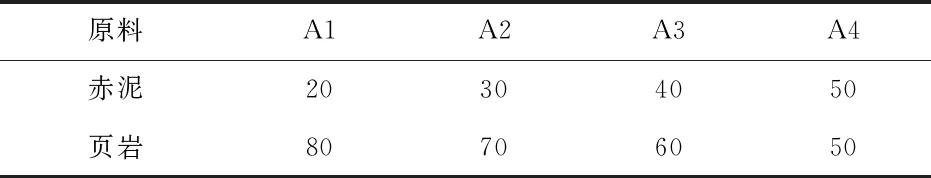

表3 原料配比 %

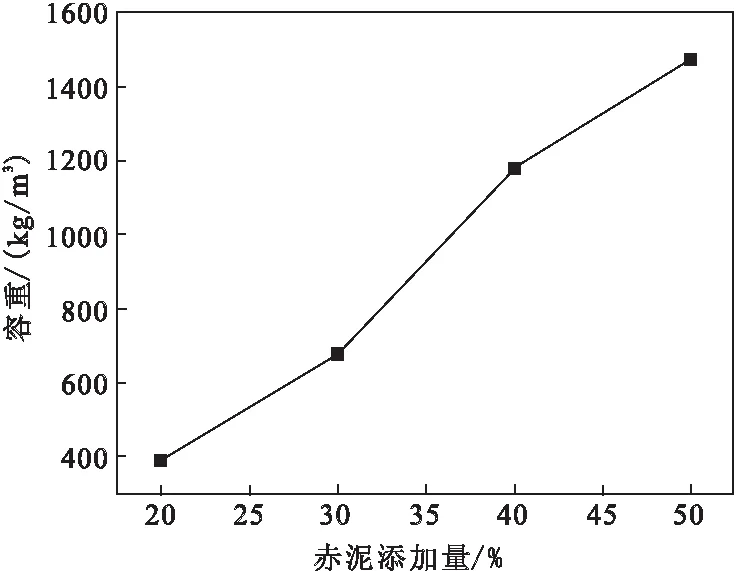

为探究赤泥和页岩不同混合比例情况下对制备发泡陶瓷材料性能的影响,设计不同赤泥配比的配方进行单因素实验研究。赤泥利用量比例分别为20%、30%、40%、50%进行配料,同时添加0.5%的发泡剂得到四组配合料,焙烧温度为1200℃,对应得到四组样品分别记为A1、A2、A3、A4,然后对其进行性能检测与分析。

所得样品的样品容重如图1所示,从图中可以看出赤泥添加量在20%~50%之间,赤泥和页岩烧结而成的发泡陶瓷材料的样品容重总体上是上升的,但是上升的速率又有所不同。当赤泥添加量为20%时,样品A1的容重为394 kg/m3,赤泥添加量达到30%时,样品A2的容重为673 kg/m3,比样品A1的容重上升了279 kg/m3,当赤泥添加量为40%时,样品A3容重为1180 kg/m3,比样品A2上升了507 kg/m3,之后随着赤泥添加量的上增加,在赤泥添加量为50%时样品容重达到1466 kg/m3,比样品A3上升了286 kg/m3,在赤泥添加量在30%~40%之间样品容重上升速率最大,在40%~50%之间又有所下降,此阶段上升速率最低,20%~30%位于其他两段之间。

图1 赤泥加入量对样品容重的影响

A1、A2、A3对其进行X射线衍射分析结果如图2所示,从图中可以看出,赤泥-页岩制备的发泡陶瓷材料中的主要物相组成为赤铁矿和长石类矿物,其中长石类矿物包括钠长石、钙长石、钠钙长石以及钾钠长石等。随着赤泥添加量的增加,发泡陶瓷材料中的赤铁矿的衍射峰强度增加比较明显(分别在2θ=37°、42°和54°这三个衍射峰的时候,随着赤泥添加量增加,赤铁矿的衍射峰明显增强),赤泥添加量为40%的时候样品中赤铁矿的衍射峰最强,说明原料中的赤铁矿并没有或者很少参与原料各组分之间的反应,纯赤铁矿的熔点大于1500℃,赤铁矿若没有与原料中的其他矿物反应,则以固体颗粒的形式分散于熔体中,共同形成发泡陶瓷的固体结构。长石类矿物的衍射峰随着赤泥添加量增加而增加,从jade6软件分结果可以看出,赤泥-页岩发泡陶瓷样品中并没有石英相存在,SiO2与Na、Ca等碱金属和碱土金属矿物完全反应生成了长石类矿物。

图2 赤泥-页岩不同配比制备发泡陶瓷样品的XRD谱图

2.2 烧结温度对发泡陶瓷的影响

赤泥和页岩制备发泡陶瓷材料,发泡温度对高温熔体的粘度有着重要的影响,硅酸盐熔体的粘度随温度变化而变化,而液相熔体粘度特性的变化能够使得发泡陶瓷具有不同的性能。在探究不同烧结温度对赤泥-页岩发泡陶瓷性能影响时,设计发泡温度为1190℃、1200℃、1210℃、1220℃,对应得到四组样品分别记为B1、B2、B3、B4,然后对其进行性能检测与分析。实验原料中赤泥用量30%,页岩70%,0.5%发泡剂。

所得样品的容重如图3所示。测试结果表明,赤泥-页岩发泡陶瓷容重随着发泡温度的上升和降低。当发泡温度为1190℃时,样品的B1的容重为701 kg/m3,此时样品的气孔发育不完全,气孔大小不均匀,大气孔较少;当发泡温度增加到1200℃时,样品B2(A2)的容重为673 kg/m3,比较样品B1降低了28 kg/m3,下降幅度较低,主要是样品的气孔有了明显的发育长大,但依然偏高。当发泡温度为1210℃时,样品容重为576 kg/m3,比B2下降了97 kg/m3;继续将温度升高到1220℃时,样品B4气孔多而且比较均匀,样品容重降到最低,容重为379 kg/m3,比B3下降了197 kg/m3,总之,样品容重随着温度升高呈下降趋势,并且在最后一个阶段下降最为明显。

图3 烧结温度对样品容重的影响

图4为发泡陶瓷样品的宏观照片,可以直观的看出不同发泡温度对赤泥-页岩发泡陶瓷材料的气孔结构、气孔尺寸、气孔均匀性和气孔形状的影响。发泡温度为1190℃的时候,样品的气孔尺寸较小,孔径尺寸在0.2~2 mm之间,样品较B3密实,样品容重是四个样品中最大的。发泡温度为1210℃时,样品B3的气孔大小分布不均匀,气孔有大有小,存在联通气孔。样品B4气孔大小比较均匀,不存在大气孔,并且气孔大多独立存在,联通气孔较少,气孔形状比较规则。

图4 不同温度下烧结而成的样品宏观照片

2.3 最优条件下赤泥-页岩发泡陶瓷样品的表征

综合考虑单因素条件实验样品的容重和样品的宏观形貌,赤泥-页岩发泡陶瓷制备的最佳条件为:赤泥30%,页岩70%,添加0.5%的发泡剂,焙烧温度为1220℃,此时样品的容重为379 kg/m3。

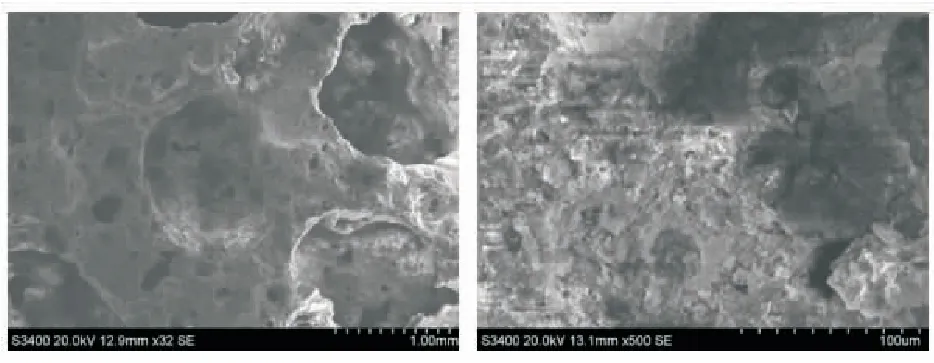

对样品进行X射线衍射分析,结果如图5所示,由分析可以知道,最优条件下得到的发泡陶瓷样品中主要物相组成为长石类矿物和赤铁矿。在扫描电镜下得到样品微观形貌如图6所示,可以看出样品的气孔较为规则并且内部没有出现裂纹。

图5 最优条件下得到的赤泥-页岩发泡陶瓷样品的XRD谱图

图6 最优条件下得到的赤泥-页岩发泡陶瓷材料的SEM图片

3 结 论

通过实验研究发现,赤泥添加量在20%~50%之间,赤泥和页岩烧结而成的发泡陶瓷材料的样品容重总体上是上升的,但是上升的速率又有所不同。赤泥-页岩发泡陶瓷容重随着发泡温度的上升而降低。

赤泥和页岩为原料制备发泡陶瓷,根据单因素实验分析,得到制备发泡陶瓷样品的最优条件为:赤泥30%,页岩70%,添加0.5%发泡剂,焙烧温度1220℃,该条件下制备的样品容重为379 kg/m3,样品的主要物相组成为长石类矿物和赤铁矿。