大型铝电解槽炉底沉淀形成的机理分析

2022-06-16高炳亮王于兵张行涛刘风国王兆文

高炳亮,王于兵,张行涛,刘风国,王兆文

(1.东北大学 冶金学院,辽宁 沈阳100819;2.邹平县宏正新材料科技有限公司,山东 滨州 256200)

霍尔-埃鲁炼铝法的发明源于冰晶石-氧化铝熔盐体系在电解中的应用。氧化铝可化学溶解于熔融冰晶石中且具有较大的溶解度,在熔体中形成铝氧氟桥式离子,该离子在炭阳极上电化学氧化转为二氧化碳气体,同时产生铝氟络合离子。电解质中的铝氟络合离子在阴极上电化学还原为金属铝。现代铝电解技术仍然沿用这种方法生产金属铝,但在氧化铝原料特性、电解槽结构、电解槽能量平衡和物料平衡控制技术以及烟气处理等方面较最初的电解槽技术已发生了革命性的改变。

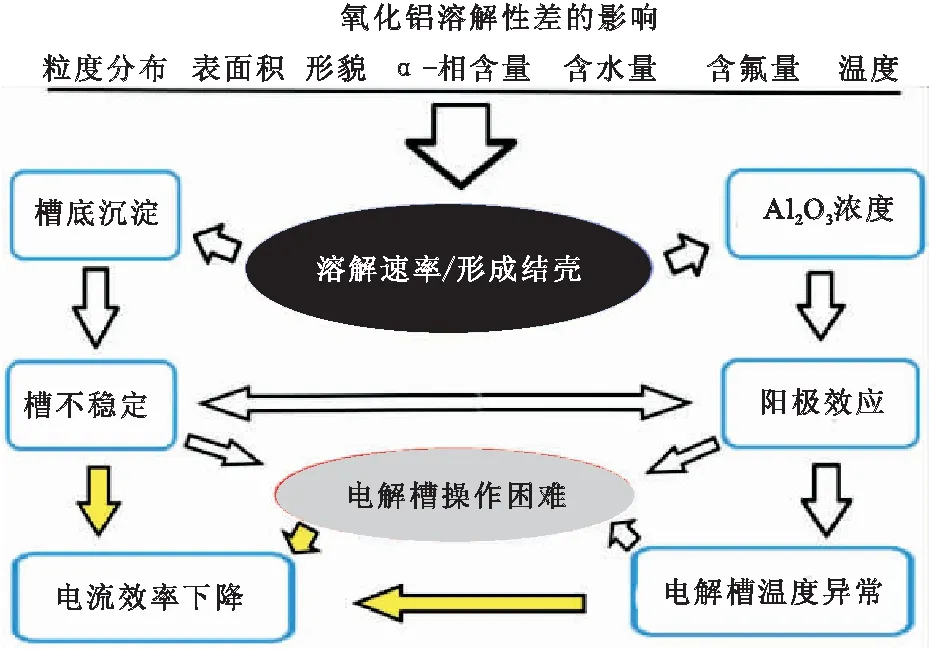

为了获得更高的能量利用率,工业电解槽将电解质中氧化铝浓度控制在2%~3%范围内。在近年300~600 kA大型铝电解槽逐渐普及后,如何保证氧化铝在电解槽中的快速溶解及均匀扩散成为亟需解决的问题之一。氧化铝的溶解速率与多种因素有关,是一个很复杂的问题,到目前为止都没有完全搞清楚。很多研究表明,物性不同的氧化铝在电解质中的溶解过程中表现出显著的差异性[1-3]。氧化铝溶解性差会对电解槽产生一系列不利影响,如图1所示[4]。溶解性好的氧化铝容易漂浮在电解质液面上快速溶解,同时对电解质温度的降低作用较小;溶解性差的氧化铝在电解质液面的漂浮时间较短,较高比例的沉入槽底,同时对电解质温度的降低作用较明显[4-5]。也就是说,溶解性差的氧化铝更易在电解槽中生成沉淀,过多的沉淀会导致铝液中水平电流增加,电解槽稳定性变差。此外,如果较高比例的氧化铝生成沉淀,意味着电解质中的氧化铝浓度较难控制在目标范围内,阳极效应的发生几率增加。这些都会导致电解槽操作困难,并最终导致电解槽的电流效率降低。

图1 氧化铝溶解性差对电解过程的影响[4]

除此之外,氧化铝的溶解还与电解槽工艺技术条件、氧化铝浓度控制策略、氧化铝下料器设计以及电解槽物理场密切相关。王君义、刘世英和周爱平等人从电解槽技术操作条件的角度系统地阐述了炉底沉淀的成因[6-8]。2020年,我国的铝产量达到3731.7万吨,近90%产量的铝是由400 kA以上槽型的电解槽生产的。随着电解槽的大型化,氧化铝加料点的数量偏离了5.5万安培/加料点的最优值。600 kA电解槽设置了8个加料点,每个加料点担负的电流达到了7.5万安培,这使电解槽对氧化铝的溶解性能提出了更高的要求。实践也证明,部分大型电解槽中存在炉底沉淀多,电解槽运行状态不稳定的现象,电解槽的经济技术指标较差。本文将从氧化铝物性、电解质组成、电解槽工艺条件和电解槽物理场等方面探讨氧化铝的溶解及其对铝电解过程的影响。

1 氧化铝的溶解过程解析

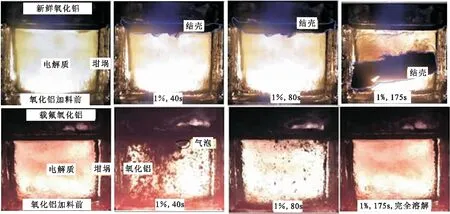

工业电解槽中涉及的氧化铝有三种类型:一是来自于氧化铝厂的新鲜氧化铝,二是来自于干法净化系统的载氟氧化铝,三是阳极壳面上的氧化铝。这些氧化铝在溶解过程中表现出了不同的溶解行为。杨酉坚和高炳亮采用邱氏透明槽系统研究了不同类型氧化铝的溶解行为,研究结果表明,新鲜氧化铝的溶解过程可细分为三个阶段[9]。

•新鲜氧化铝加料后会迅速在电解质表面扩散开来,一部分氧化铝(约占总质量的10%~30%)迅速扩散溶解于电解质熔盐中,另一部分氧化铝与冷凝冰晶石混合形成结壳;

•在没有外界扰动的情况下,氧化铝结壳能够在电解质液面漂浮超过120 s;在有搅拌的情况下,漂浮时间会显著减小,氧化铝溶解速率显著增加,该过程中约占下料量20%~50%的氧化铝溶解到电解质中;

•未溶解的结壳被熔盐浸透下沉至坩埚底部,600 s以后才完全溶解。

由此可见,在两分钟内,最多80%的氧化铝会溶解到电解质中,其余的氧化铝会沉入槽底。沉入槽底的氧化铝的溶解速率显著低于漂浮于电解质中氧化铝的溶解速率。

相对于新鲜氧化铝,载氟氧化铝加入到电解质中后,部分氧化铝迅速溶解,而其余氧化铝与电解质形成结壳,但这个结壳很快分解成一些小的碎片,在结壳与电解质的界面处可观测到很多气泡。结壳碎片在电解质中上下沉浮,快速溶解到电解质中,只有极少量的结壳沉到坩埚底部。不过并不是所有载氟氧化铝都表现出比新鲜氧化铝更高的溶解速率,作者测试过的一种载氟氧化铝表现出与新鲜氧化铝类似的溶解行为,该氧化铝中钾含量较高,但还无法确定高钾含量是否是导致该载氟氧化铝溶解速率低的本质原因。

沉入槽底的氧化铝,即炉底沉淀通常含有40%氧化铝,48%冰晶石,3%氟化钙,2%氟化铝,同时还含有碳、碳化铝、金属铝、以及诸如硅、铬、镍和磷等杂质。沉淀的液相共晶组成为8.7%Al2O3,2.7%氟化铝,4.4%的氟化钙,其余为冰晶石,共晶点温度为954℃。要想使沉淀溶解,电解槽的温度必须达到954℃以上才行[10]。因此,从溶解氧化铝沉淀的角度来讲,电解槽的温度不应低于955℃。

沉淀的溶解本质上是一个扩散控制的反应,其溶解速率方程可由式(1)决定:

氧化铝溶解速率=K·A·[氧化铝溶解度-氧化铝界面浓度]

(1)

式中:K——溶解速率常数,与电解质温度、氧化铝接触的电解质量以及电解质的搅拌状态有关;

A——氧化铝和液态电解质界面的面积。

显然,要促进沉淀的溶解,需要较高的温度,同时还要保证沉淀与液态电解质的接触。如果沉淀被铝液所覆盖,炉底的沉淀就很难被溶解掉。

当氧化铝投入电解质后,除一部分快速溶解外,其余的与冷凝电解质形成结块,其溶解动力学亦可用式(1)来描述。显而易见,如果设计的加料器有助于增大氧化铝与电解质的接触面积,使加入的氧化铝尽可能多的平铺在液态电解质上,形成的结块既薄又平,在阳极气体的搅动下,很容易形成小的碎片,那么会显著促进氧化铝的溶解,抑制炉底沉淀的生成。

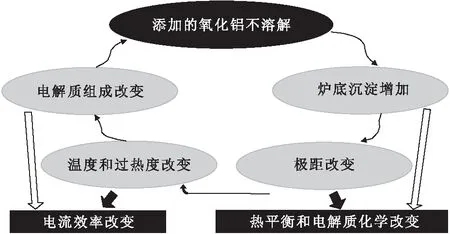

沉淀的组成研究表明,这是一种富含冰晶石的物质,也就是说在形成沉淀的过程中,氧化铝结合了液态电解质中的冰晶石,而将氟化铝留在了液态电解质中。如果电解槽不断产生大量沉淀,就会造成电解质的成分发生改变,给电解质分子比的控制带来干扰。如果氧化铝下料控制不当,在一星期中,电解槽中很容易生成2吨左右的沉淀[11]。生成的沉淀改变了电解质的成分,增加了电解质中氟化铝的浓度,强酸性电解质进一步恶化了氧化铝的溶解,然后电解槽的运行状况发生了改变。这种恶性循环可用图3来简要说明。电解槽底部的沉淀量增加,引起电解质成分和物性改变,电解质酸性增加,电解质电导率下降,槽底电阻增加,整个电解槽的电阻增加,电解槽的控制系统会通过降低极距应对,这些会导致电解槽热平衡改变,从而进一步引发电解质成分、温度和过热度改变,电解槽运行状态恶化,并最终导致电流效率降低。

图2 955℃下新鲜氧化铝和载氟氧化铝在工业电解质中的溶解现象对比[9]

图3 炉底沉淀对电解过程的影响示意图[12]

还有一部分氧化铝来自于阳极覆盖料,这是凝固的电解质和氧化铝的混合物。虽然添加到壳面上的氧化铝是新鲜氧化铝,主要的初始物相是易溶解的γ相氧化铝,但在单冰晶石蒸气的催化作用下,大都转变为α相氧化铝。这种壳面料进入电解质后,其溶解反应与炉底沉淀类似,主要发生在其与液态电解质的界面上,只有增大反应界面才有利于溶解反应的发生。毫无疑问该溶解反应速率是最慢的。

2 电解质组成对炉底沉淀形成的影响

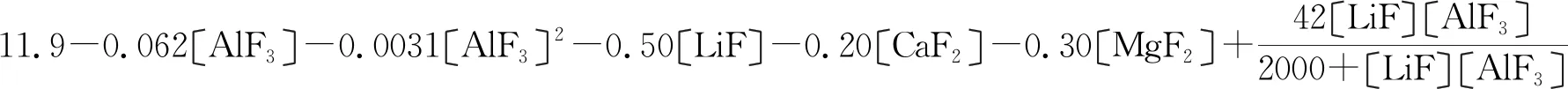

氧化铝溶解速率方程表明,氧化铝的溶解速率还取决于氧化铝在电解质中溶解度和浓度。挪威的研究者经过系统的测定给出了氧化铝溶解度与温度、电解质成分等因素关系的经验公式,见公式(2)[13]:

(2)

方括号——组分的质量百分浓度;

t——温度,℃,该式的温度适用范围为850~1050℃。

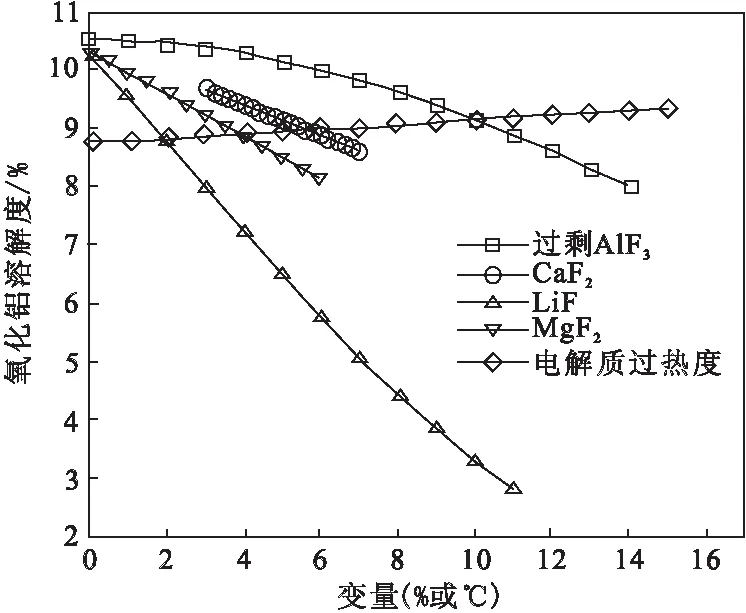

式(2)考虑了电解质中过剩氟化铝([AlF3])、氟化钙、氟化锂和氟化镁等氟化物对氧化铝溶解度的影响。利用式(2)模拟了电解质过热度为10℃条件下,各种电解质组元对氧化铝溶解度的影响,如图4所示。由图4可以看出,这些电解质的重要组元都是降低氧化铝溶解度的,尤其是氟化锂,对氧化铝溶解度的降低作用最明显。图4也给出了电解质分子比为2.3,氟化钙浓度和氧化铝浓度分别为5%和2%条件下,过热度对氧化铝溶解度的影响,显而易见,随着过热度的提高,氧化铝的溶解度呈上升趋势。

图4 影响电解质中氧化铝溶解度的因素及其趋势

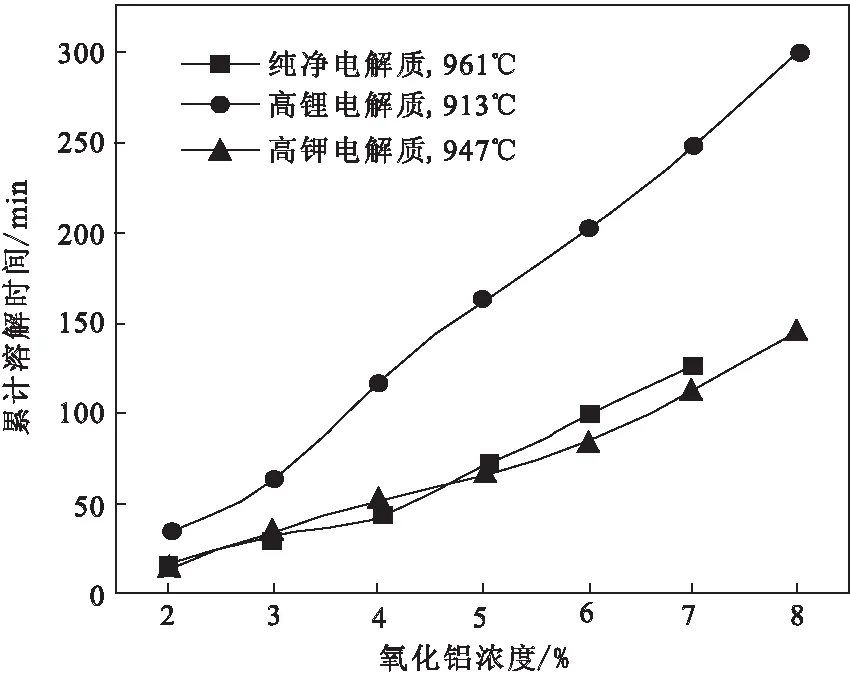

热力学决定的氧化铝溶解度通常需要数个小时才能达到平衡。对工业电解槽而言,留给氧化铝的溶解时间是非常短的,因此对工业电解槽而言,某一操作条件下的电解质的氧化铝溶解限度要小于其对应的热力学溶解度。在工业生产条件下,氧化铝的溶解速率显得更加重要。作者利用高温透明电解槽考察了纯净电解质、高锂电解质和高钾电解质对氧化铝溶解速率的影响,如图5所示。三种类型电解质的分子比皆为2.1,都含有4%CaF2和1%Al2O3。高锂电解质中含有6%LiF和3%KF,高钾电解质中含有6%KF和2%LiF。纯净电解质、高锂电解质和高钾电解质在氧化铝溶解速率测试实验中的测试温度分别为961℃、913℃和947℃。实验过程中,每次添加1%氧化铝,记录这些氧化铝完全溶解需要的时间,图中的累计时间是指每次添加氧化铝溶解时间的累加,累计溶解时间越长,氧化铝的溶解速率越小。由图5可以看出,高锂电解质的累计溶解时间最长,因此氧化铝溶解速率最慢,纯净电解质与高钾电解质基本接近。

图5 纯净电解质、高锂电解质和高钾电解质中氧化铝溶解速率的比较

高锂电解质中氧化铝溶解速率最慢,除了该复杂电解质中氧化铝溶解度最小以外,低电解质温度是导致氧化铝溶解率低的重要原因。氧化铝溶解是一个吸热反应,溶解过程的热量需求约为108 kJ/mol Al2O3,相当于550 kWh/t-Al。高电解质的热容量和高导热速率对氧化铝的溶解是有促进作用的,显然高电解质温度和高过热度才能满足这些条件。

3 电解槽操作和物理场对炉底沉淀形成及分布的影响

前面的论述表明,加入电解槽的氧化铝不可能全部溶解,会有一部分沉入槽底形成沉淀。除此之外,换极操作、出铝操作和熄灭阳极效应操作也会造成沉淀的生成。阳极更换过程中,壳面上的覆盖料会进入电解质,因为溶解性差,很容易形成沉淀。同时,换极后的一定时间内,新极周围电解质凝固,缺乏阳极气体的搅拌作用,加入的氧化铝溶解和扩散受到抑制,容易在局部形成沉淀。出铝操作过程中,阳极母线会下移2~3cm,这会导致边部壳面上的氧化铝进入电解质中,并进而形成沉淀。发生阳极效应时,短时间内会加入超过平均消耗量的氧化铝,同时部分壳面可能出现塌壳,这两种情形都会造成沉淀的生成。

Geay等人测试了AP18和AP28两种电解槽中炉底沉淀的分布,尽管其认为阳极位置与沉淀分布之间不存在显著的对应关系,但从文中的沉淀分布图中可以看出,电解槽中间通道位置通常分布有较厚的沉淀,此外,电解槽出电侧的沉淀明显多于进电侧[10]。电解槽中间通道沉淀多,显然与氧化铝加料点分布在此区域有关,此外中间通道上部的壳面比较脆弱,在电解槽操作过程中也容易破碎,导致该位置落入较多的壳面料。出电侧的沉淀多于进电侧应该与铝液中的流场分布有关,磁场平衡设计较好的电解槽会有助于减少沉淀在特定区域的累积,例如AP28的炉底沉淀量显著少于AP18[10]。

现场工程师发现,600 kA电解槽的破损通常发生在进电侧(A侧),出电侧(B侧)破损较少。例如进电侧6号、7号和13号阳极导杆位置对应的阴极通常破损比较严重。虽然电解槽中的铝液在电磁力的推动下按照一定模式循环流动,但在部分区域,铝液的流速较低,流速较低的区域容易被沉淀所覆盖,并且这些沉淀的位置很少变动。炉底软沉淀的电导率约为1.0 S/cm,是液态电解质的50%,流过被沉淀覆盖的区域的电流必然较少。炭阴极的腐蚀速率与通过的电流密度成正比,通过某区域的电流密度越大,炭阴极的消蚀速率越高,该区域阴极就越早发生破损[14]。

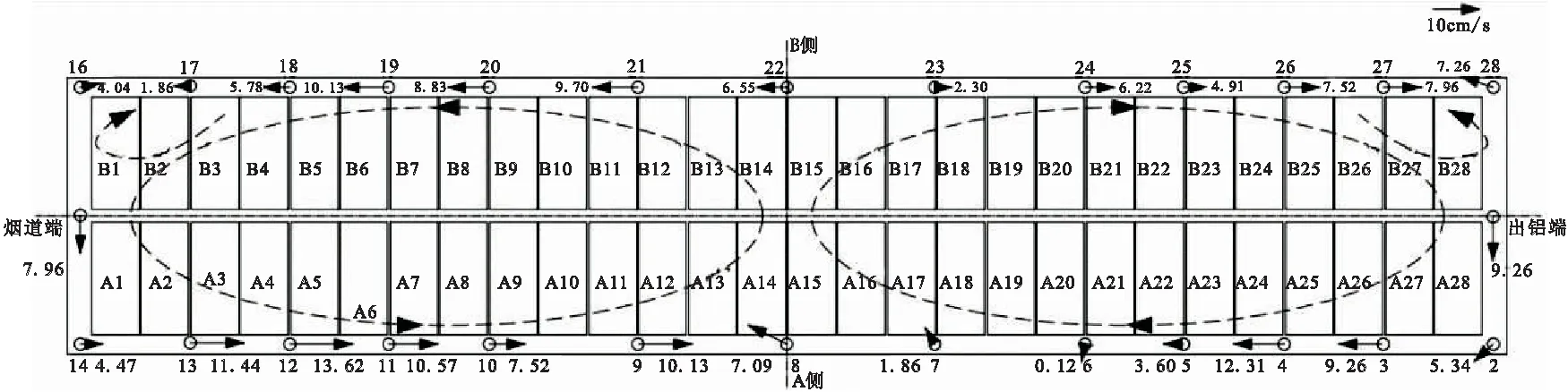

图6给出了600 kA电解槽内铝液的流动模式和流场分布。图中的箭头方向表示某位置铝液的运动方向,箭头的长短表征铝液流速的大小。可以看出,该电解槽中存在两个环状铝液流,靠近烟道端的铝液逆时针流动,而靠近出铝端的铝液顺时针流动。进电侧的铝液流速明显高于出电侧,因此炉底沉淀更易在出电侧堆积,进电侧的炉底沉淀相对较少,导致进电侧部位的阴极更容易发生早期破损。

图6 600kA电解槽中铝液的流速分布

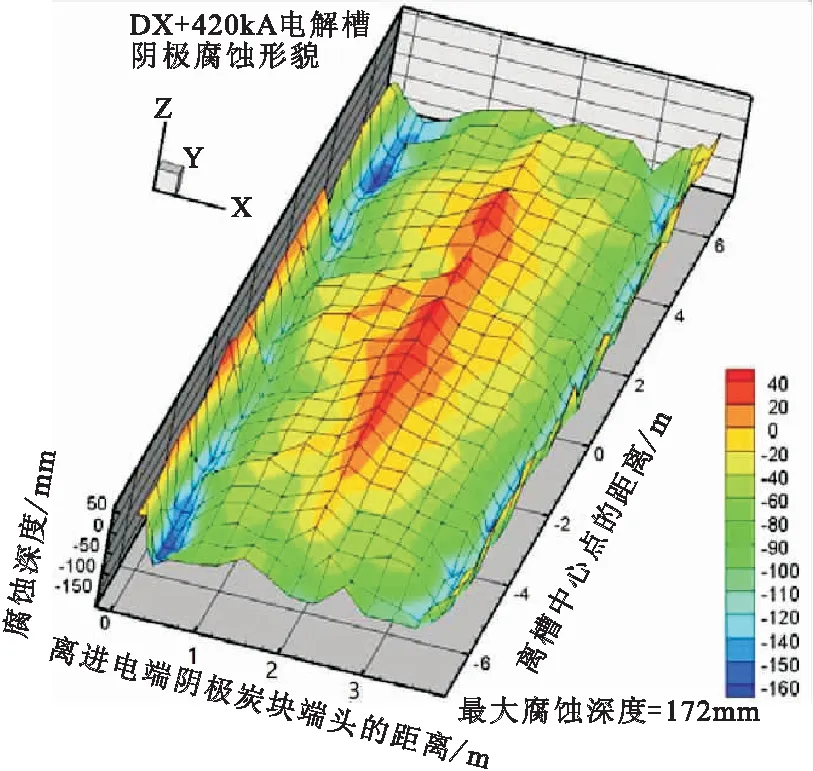

图7是阿联酋铝业公司420 kA电解槽运行1503天后阴极形貌图[15]。可以看出,槽中心通道部分最高处比原设计高40 mm,除了阴极发生蠕变变形导致的阴极中部变形隆起的原因外,中部区域容易为沉淀所覆盖,阴极电化学腐蚀速率低也是原因之一。阴极的腐蚀形貌整体呈现W形状,而在进电端位置的阴极腐蚀更严重,腐蚀最深处达172 mm,这显然与进电端局部区域铝液流速快,沉淀覆盖率小,电流密度高有关。

图7 420kA电解槽停槽后阴极表面腐蚀形貌图[15]

4 结 论

不同类型氧化铝原料和含氧化铝物料的溶解特性表明,电解质-氧化铝固态结块的大量生成是导致炉底生成沉淀的主要原因,这种结块一部分来源于氧化铝溶解过程中形成的氧化铝结块,一部分来源于阳极壳面料。提高电解质温度和过热度、增大氧化铝与液态电解质的接触面积都有助于加速电解质-氧化铝结块的溶解,减少炉底沉淀的生成量。

电解槽中炉底沉淀的分布显然与铝液的流速场分布有关,电解槽局部区域的早期破损与炉底沉淀的分布存在密切联系,其根本原因在于炉底沉淀改变了阴极上的电流分布,降低了炉底沉淀覆盖区域的电流密度,从而降低了该区域阴极的腐蚀速率。