一种Al-Zn-Mg-Cu铝合金的热压缩变形行为及微观组织演变

2022-06-16朱玉涛谭自盟韦修勋陈愿情何s克准

郑 许,彭 斐,朱玉涛,谭自盟,韦修勋,陈愿情,何s克准,陈 彪

(1.广西南南铝加工有限公司,广西 南宁530031;2.西北工业大学 凝固技术国家重点实验室,陕西 西安710072)

Al-Zn-Mg-Cu 系铝合金具有高的比强度、比刚度以及优异的综合性能等特点,广泛应用于航空航天领域,是飞机结构件必不可少的关键材料[1-3]。7475铝合金与7050铝合金同为航空用7xxx系的第三代铝合金,在7075铝合金的基础上降低Fe、Si和Mn的含量,调整合金化元素Mg和Cu的含量,开发出具有较高强度、优异断裂韧性、抗疲劳性能和耐应力腐蚀性能,以及巨大工程应用潜力的新型铝合金[4]。因此,国内外学者们对7475铝合金进行了大量研究。Chemin A研究了7475-T7351铝合金在飞行模拟载荷作用下的腐蚀疲劳裂纹扩展[5]。Ferreira N研究了表面喷丸对7475铝合金疲劳裂纹扩展速率的影响,分析了表面喷丸强化对经过T7351热处理的7475铝合金疲劳裂纹扩展的影响[6]。为了开展7475铝合金的疲劳裂纹扩展研究,Al-Rubaie采用紧致拉伸C(T)试样,在空气中进行了恒幅加载、应力比为0.5的疲劳裂纹扩展(FCG)试验,考察了三种FCG速率模型Collipriest、Priddle和modified Forman,结果表明改进的Forman模型对FCG速率数据的拟合效果最好[7]。学者们针对7475铝合金的超塑性行为进行了研究[8-10]。北京航空材料研究院对7475铝合金开展了一系列工程应用研究,如陈军研究了7475-T7351铝合金厚板的断裂韧性、疲劳性能和不同取样条件下的组织和性能[11-13]。7475铝合金的晶界特性对材料性能的影响引起了学者们的关注[8, 14-16]。综上所述,学者们关注的7475铝合金研究内容都与其组织特性密切相关。同时,晶界特性与热变形过程的关系密切,为了拓展Al-Zn-Mg-Cu 铝合金的工程应用,还应进一步开展Al-Zn-Mg-Cu 铝合金热压缩变形行为及微观组织演变的研究。

为此,Zhao Jiuhui等[17]研究了Al-Zn-Mg-Cu合金在300 ~ 450 ℃温度,10-5~10 s-1应变速率下的变形和再结晶行为,发现晶粒结构在等温压缩过程中的转变规律表明:高应变速率的样品(应变速率10-2~10 s-1)在晶界处产生亚结构晶粒的原因是连续动态再结晶(CDRX)。然而,低应变率下(应变速率10-5s-1~10 s-3)在晶界处形成了许多再结晶晶粒,很大程度上被认为是不连续动态再结晶(DDRX)的结果。Shi Guohui等[18]对Al-9.39Zn-1.92Mg-1.98Cu合金进行了300 ~ 460 ℃的热压缩试验,应变率为0.001~1 s-1,应变量为70%,在arrhenius型模型的基础上,建立了考虑应变影响的具有更高精度的修正本构方程。Zang Qianhao等[19]研究了Al-7.9Zn-2.7Mg-2.0Cu合金的热变形行为及微观组织演变,发现在低变形温度条件下,形核质点颗粒对再结晶起促进作用。组织中亚晶粒的连续旋转形成了沿原晶界发展的链状晶粒。随着变形温度的升高,连续动态再结晶是高变形温度下的主要再结晶机制。Zhao Jiuhui等[20]对7050铝合金在300~450 ℃温度,应变率10-3~5×10-6s-1条件下进行了等温压缩试验,结果表明随着zenero-hollomon参数Z值的逐渐降低,再结晶机制由连续动态再结晶(CDRX)转变为不连续动态再结晶(DDRX)。当Z值大于2.76×1010s-1时,主要机制为CDRX,高角晶界比(HAGB)大于28%。当Z值从2.76×108s-1变化到4.10×109s-1时,DDRX和CDRX的机制同时发生,HAGB%在28%~41%之间。当Z值小于2.77×107s-1时,机理为DDRX, HAGB%大于41%。在5×10-6s-1的等温压缩温度为350 ℃或400 ℃时,由于Al3Zr颗粒的存在,在等温压缩过程中析出,阻碍了再结晶晶粒的生长,形成了大量的细晶粒。

本文研究的铝合金在7475铝合金基础上进行了成分优化,从而获得更高强度和断裂韧性等综合性能,称为7X75铝合金。但是,该合金在热压缩变形过程中变形抗力大,热加工窗口温度范围较窄,增加了其加工难度。目前针对7X75合金塑性变形行为的研究不足,特别是关于7X75铝合金在热压缩过程中的微观组织演变的研究较少。本文通过热物理模拟试验,研究其在不同变形温度及应变速率下的变形行为,结合合金的热变形行为及微观组织分析,为制定7X75铝合金的热加工工艺提供理论依据。

1 试验材料与方法

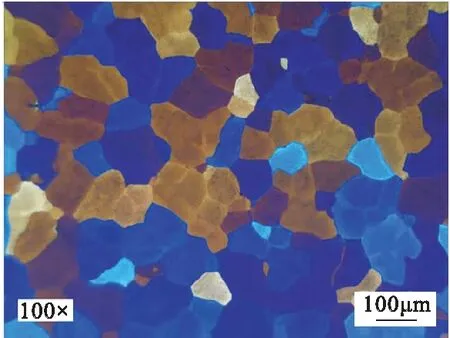

试验材料为工业生产的7X75合金均匀化热处理状态的440 mm×1850 mm×6000 mm铸锭,其化学成分为Al-5.7Zn-2.4Mg-1.6Cu-0.20Cr-0.03Fe-0.02Si,其余为 Al。从440 mm×1850 mm的横截面1/4厚度层取样,利用线切割机切取长度为20 mm、宽度为15 mm、厚度为10 mm的块状压缩试样,其原始组织如图 1所示。

图1 未变形合金样品经覆膜后的金相原始组织

本研究采用单向压缩方法对7X75合金进行热变形试验,热变形试验在Gleeble-1500 热模拟试验机上进行,试验条件为以10 ℃/s 的升温速度将试样加热至变形温度后保持3 min,随后进行热压缩试验。加热的全过程中吹氩气保护以防止试样表面氧化,变形过程中在试样两端和夹头加放石墨片以减小摩擦对应力状态的影响,变形完成后水冷至室温。变形温度为300 ℃、340 ℃、380 ℃、420 ℃和460 ℃;变形速率为0.1 s-1、0.3 s-1、1.0 s-1、4.0 s-1和8.0 s-1;真应变量为0.5。试验完毕后对热压缩试样进行剖切,用400#、600#、800#和1000#的金相制备专用砂纸逐一进行机械打磨和抛光,然后对试样用体积比为1∶9的高氯酸和酒精混合液进行电解抛光。抛光结束后放在SEM样品台进行电子背散射衍射。每个试样进行3个视场的EBSD数据采集,并进行统计分析获得变形组织、亚结构和再结晶的比例。透射电镜样品采用双喷制备:将热压缩试样磨至厚度为80 μm左右后,再将样品冲成直径约为3 mm的小圆片。采用MTP-1A型双喷电解减薄仪对圆片样品进行减薄、穿孔。双喷电解液为 30%HNO3+70% CH3OH(体积分数),温度控制在-20 ℃以下,电压为10~20 V,最后在Tecnai G220透射电子显微镜上观察其组织形貌。

2 结果与分析

2.1 热压缩行为

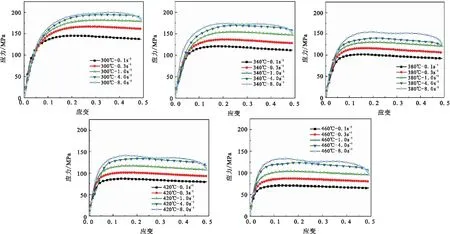

7X75合金不同变形条件下的真应力-真应变曲线如图 2所示。当变形温度一定时,合金的流变应力随着应变速率的降低而降低;当应变速率一定时,合金的流变应力随着变形温度的提高而降低。当应变速率较低时(应变速率为0.1 s-1、0.3 s-1、1.0 s-1、4.0 s-1),合金在不同的变形温度(300~460 ℃)下呈现出相似的变形规律,即流变应力随着真应变量的增加迅速升高并到达峰值,随后流变应力随着应变的增加稍有降低或保持相当的水平。当应变速率较高时(应变速率为8.0 s-1),合金在较高变形温度(340~460 ℃)下呈现出独特的变形规律,即流变应力随着真应变量的增加迅速升高并到达峰值,随后流变应力先下降后升高,然后下降。

图2 不同变形温度和变形速率条件的真应力-真应变曲线

热压缩变形过程是一个加工硬化和动态软化互相竞争的过程。在变形初期,合金的位错密度不断增加,此时流变应力随着真应变量的增加而迅速升高并达到峰值,此时加工硬化和位错的增殖占主导;当流变应力达到屈服应力后,合金发生软化,加工硬化率逐渐降低,导致流变应力随着真应变量的继续增加开始逐渐降低;当软化和加工硬化达到动态平衡状态时,流变应力不再随真应变量的增加而发生变化,此时流变应力趋于稳定状态。

在低应变速率下(应变速率为0.1 s-1、0.3 s-1、1.0 s-1、4.0 s-1),7X75合金的真应力-真应变曲线呈现出三个阶段的变化特征,即微变形阶段、屈服变形阶段和稳态变形阶段。这样的曲线特征与材料动态回复的典型流变应力曲线相吻合,因此可以判断合金在0.1 s-1、0.3 s-1、1.0 s-1和4.0 s-1应变速率下软化机制为动态回复。

在高应变速率下(应变速率为8.0 s-1),7X75合金的真应力-真应变曲线出现随着真应变量的增加迅速升高并到达峰值,随后流变应力先下降后升高,然后下降的现象,这主要是由于动态软化和硬化作用共同作用的结果。曲线特征表明在8.0 s-1应变速率下存在变形失稳的倾向。在460 ℃下压缩,变形速率达到8.0 s-1时,样品变形失稳产生裂纹,图7所示也印证了这一推断。此外,在变形温度不变的情况下,应变速率越低越有利于动态再结晶的发生;在变形速率相同的情况下,温度越高越容易发生动态再结晶。

2.2 Arrhenius 型模型本构方程

本研究采用Arrhenius 型模型本构方程来建立7X75合金的热变形本构关系,以表达应变速率、流变应力和变形温度之间的关系,一般形式见式(1):

(1)

根据应力水平的不同,可以分为以下三种类型,参见式(2)~ 式(4):

(2)

高应力水平时,σ与T和s-1之间满足幂指数关系:

(3)

(4)

式中:A、A1、A2、n、n1、α、β——与变形温度无关的材料常数,α、β、n1满足α=β/n1:

Q——变形激活能,J;

R——普适气体常数,R=8.314 J·mol-1·K-1;

T——绝对温度,K;

σ——流变应力,MPa。

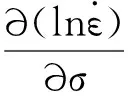

假定变形激活能Q与变形温度无关,对式(2) ~式(4)分别取对数,求偏导可得n1、β和n的公式,参见式(5)~式(7):

(5)

(6)

(7)

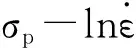

表1 不同变形条件下的峰值应力 MPa

同样假设变形激活能与温度无关,对式(4)取对数,得到式(8)。然后在应变速率恒定不变的情况下求偏微分,得到变形激活能Q的式(9):

(8)

(9)

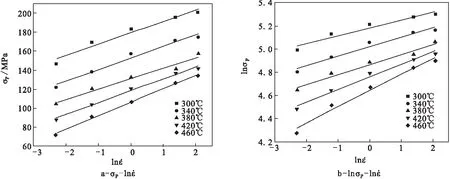

图和的关系曲线

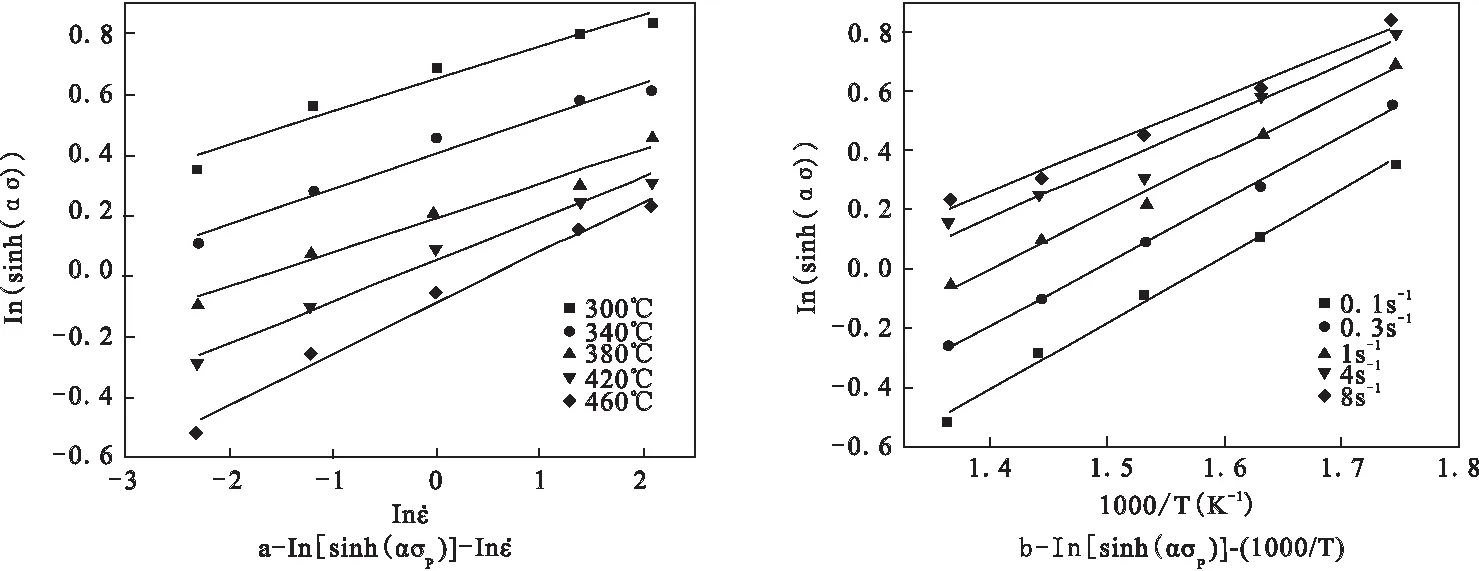

做出 ln[sinh(ασp)]-(1000/T)的关系曲线,如图 4(b)所示,可以求出Q/Rn=1.93;根据式(9),计算得到第一次的变形激活能 Q=125.100 kJ· mol-1。

图和ln[sinh(ασp)]-(1000/T)的拟合关系图

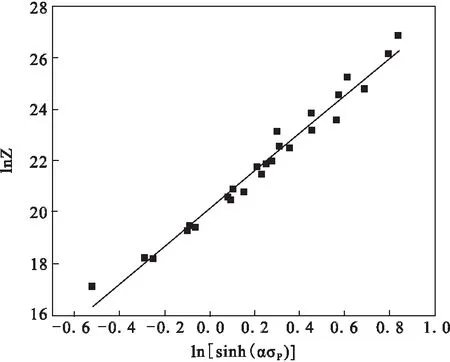

另外,Zener 和 Hollomon 提出了 Z参数(Zener-Hollomon)的概念,用来反映变形温度和应变速率在热变形过程中的综合作用,尤其是对热变形抗力的影响,其表达为式(10):

(10)

可以看出,高温低应变速率时,Z值较低,代表变形抗力低;低温高应变速率时,Z值较高,代表变形抗力高。结合式(4)的双曲正弦式,Z参数还可以表达为式(11):

Z=A[sinh(ασ)]n

(11)

对式 (11) 取对数,可以得到式(12):

lnZ=lnA+n·ln[sinh(ασ)]

(12)

最终得到7X75合金的Arrhenius 型模型本构方程,参见式(13):

(13)

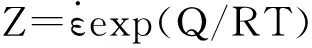

图5 lnZ - ln[sinh(ασp)]的拟合关系图像

2.3 微观组织

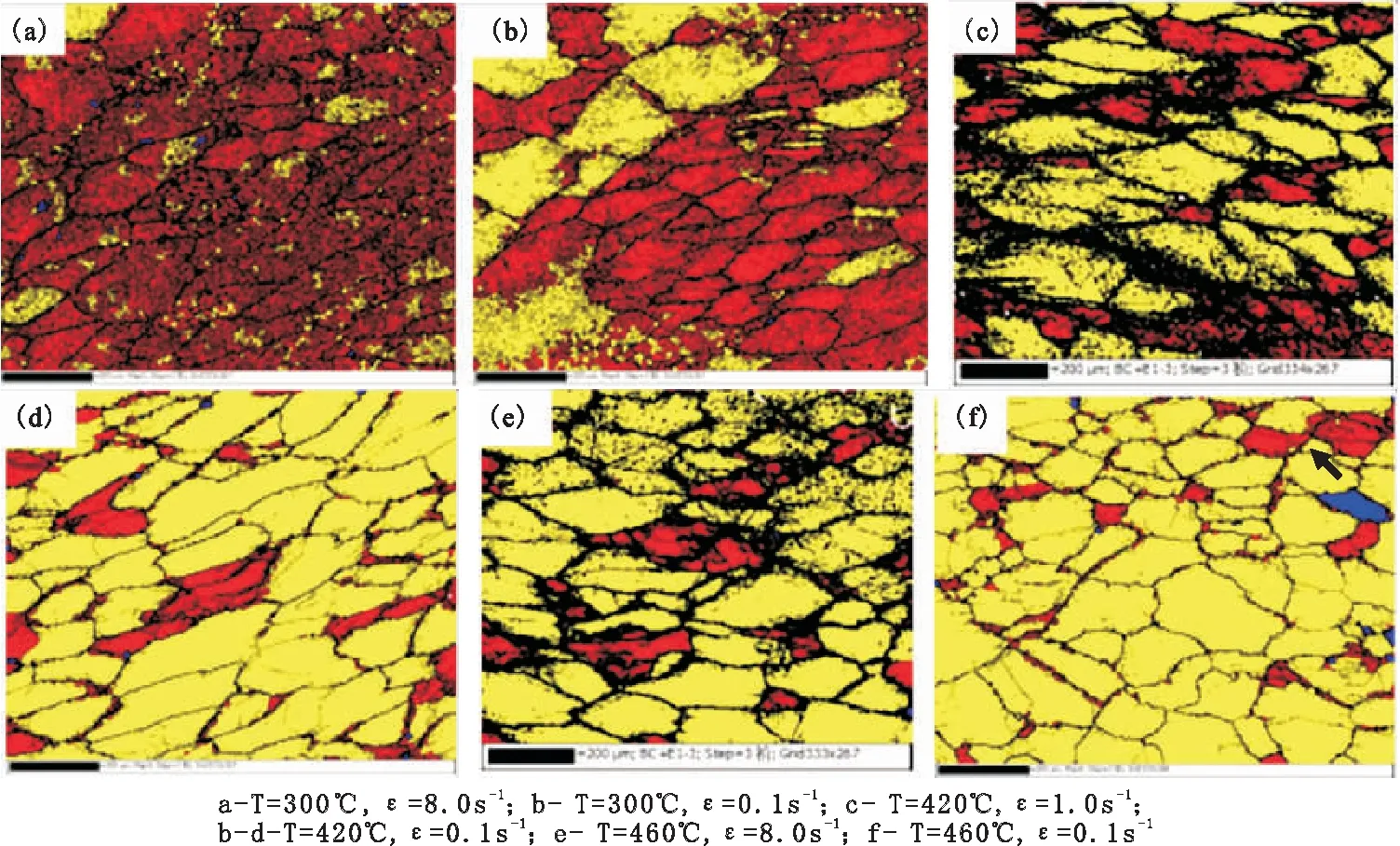

采用EBSD对所研究合金的热压缩试样进行了微观组织分析,如图6所示。图6(f)中箭头所指处表示动态再结晶组织,深色区域表示变形组织,浅色表示亚结构回复组织。可以看到微观结构特征以发生动态回复产生的亚稳态组织为主,其次为变形组织,并在晶界处发现少量的新生成的再结晶晶粒。

在300 ℃下变形,样品的组织中均存在大量的小角度晶界,如图 6(a)和图6(b)所示。当变形温度为300 ℃,应变速率为8.0 s-1,晶粒内部和晶界上均存在大量的小角度晶界,组织中亚晶比例非常低,但当应变速率降低至0.1 s-1时,产生了较多的亚晶组织。变形速率的降低给变形组织更多的时间发生空位迁移,但是位错的交叉滑移和攀移仍很有限。

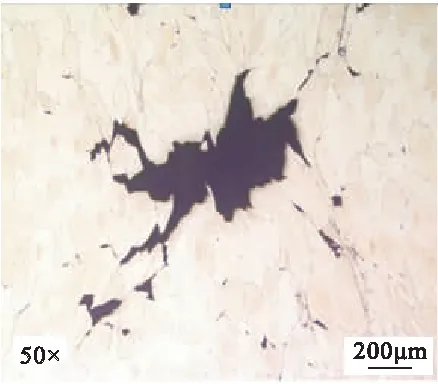

420 ℃温度下压缩变形时,应变速率0.1 s-1的样品中的亚晶组织比例大于在300 ℃变形的相同应变速率的样品的亚晶组织,见图 6(d),亚晶的比例超过变形组织的比例,晶界上拥有与300 ℃下变形的样品类似的小角度晶界,但是晶内的小角度晶界较少。在相同应变速率下,在420 ℃温度下变形的样品产生了比在300 ℃温度下变形的样品更多的亚晶组织。而且在420 ℃温度下以更高应变速率1.0 s-1变形的组织中的亚晶比例,仍比300 ℃温度下应变速率0.1 s-1的样品的亚晶比例更高,如图 6(c)。在高温变形过程中,位错集聚并且相互缠结,而且空位浓度提高。与此同时,空位浓度由于热激活效应而下降。螺旋位错发生交叉滑移和攀移。边缘位错的攀移引起湮灭和重新排列,位错细胞结构形成了。晶粒被切割成许多个低密度的单元。在变形的过程中,位错单元壁被多边形化,从而形成常规的晶界和低角度亚晶,形变储能被积累起来,组织发生了动态回复。在460 ℃下压缩,变形速率达到8.0 s-1时,样品变形发生失稳产生裂纹,其金相组织如图 7所示,从金相图片中可以观察到孔洞在晶界处萌生并沿着晶界扩展,在高温高速变形条件下晶界难以协调变形.因而产生微裂纹并最终撕裂,因此不推荐在此条件下热加工。

在460 ℃高温条件下变形,空位浓度由于热激活效应而下降。螺旋位错发生交叉滑移和攀移。边缘位错的攀移引起湮灭和重新排列,造成晶内的小角度晶界减少,如图6(e)和图6(f)所示。亚晶晶界的迁移效应被增强。由于亚晶晶界的迁移以及亚晶的合并和旋转,拥有更大取向差晶界的亚晶比例增大。同时,拥有更大取向差的亚晶达到临界尺寸,而且能量可能在不重新形核和长大的条件下形成新的再结晶晶粒。因此,在变形温度提高至460 ℃时,组织中出现了一定数量的完全再结晶晶粒。

图6 不同变形条件下样品的EBSD图谱

图7 变形失稳样品的金相组织

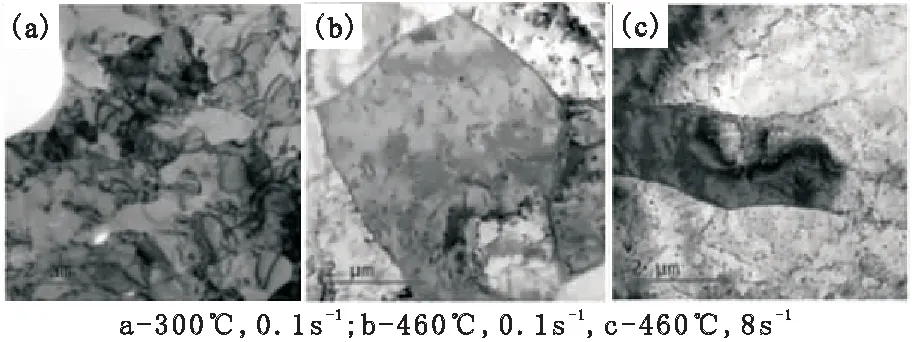

在低温300℃,变形速率0.1 s-1压缩时,未观察到明显的动态再结晶。由于变形速率小且时间长,试样中发生了明显的回复,如图 8(a)所示,能看到大量细小的亚晶粒,一些亚晶粒中有较多的位错。变形温度升高到460 ℃时,亚晶粒发生了长大,如图 8(b)所示,虽然一些亚晶粒内部能看到少量的位错与弥散粒子交互作用,但是整体而言,位错密度大大降低。温度不变时,随着变形速率的升高,变形时间短,位错的密度更大,因此也产生了更大的变形失稳倾向,如图 8(c)所示。大量亚微米的弥散粒子钉扎了位错,是所研究的7X75合金在本文实验变形条件下组织仅发生少量再结晶晶粒的原因。

图8 不同试样的TEM照片

3 结 论

(1)在较高温度420~460 ℃下变形时,7X75合金的流变应力随着应变量的提高而提高,并且伴随着显著的动态回复效应。在300~340 ℃较低温度条件下变形时,7X75合金的晶界和晶内存在大量小角度晶界,亚晶比例很低。当变形温度为390~410 ℃、应变速率为1.0~4.0 s-1时,当属最佳热加工区间,合金的主要变形机制为动态再结晶。

(2)7X75合金在300~340 ℃变形时产生大量的位错和小角度晶界,软化机制主要以回复效应为主,在420~460 ℃变形时,软化机制为回复和动态再结晶共同作用。亚晶组织和少量动态再结晶组织产生的软化作用有利于热加工。

(4)建立了7X75合金的Arrhenius 型模型本构方程:

应变速率为1.0~4.0 s-1。