石油焦煅烧过程碳排放及减排分析

2022-06-16李宝宽许海飞

李 鹏,李宝宽,孙 毅,许海飞

(1.东北大学 冶金学院,辽宁 沈阳 110819;2.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

进入21世纪以来,随着实体经济的迅猛发展,环境问题也日渐暴露。环境问题被认为是关系到居民安定生活和国家健康发展的至关重要的问题,也是全世界人类所共同面临的问题。从发达国家发展进程中可以清晰的看到,伴随工业发展规模的急剧扩张,随之而来的海洋污染、大气污染、水污染等众多环境问题不可避免,其中二氧化碳的排放问题尤为突出,导致全球气候变暖,影响到人类的可持续发展[1-2]。据报告估算,2020年全球将向大气中排放达到历史峰值的340亿吨二氧化碳,而中国作为二氧化碳年排放总量最多的国家,以28.8%的全球占比,不仅位居首位,而且体量接近排名第2至第5位的美国、印度、俄罗斯和日本4个国家的总和。这表明,尽管《联合国气候变化框架公约》、《巴黎协定》等国际公约意在应对和解决全球变暖的问题,但是全球二氧化碳排放总量并没有从根本上得到有效控制。为此,中国政府在2020年9月的联合国大会上正式承诺,中国将尽其所能,使国内二氧化碳排放总量在2030年前达到峰值,并力争于2060年前实现碳中和。

在“双碳”目标的指引下,国家需要统筹“区域结构”、“产业结构”及“能源结构”平衡发展。从我国2019年碳排放领域行业构成来看,能源生产与转换、工业、交通运输及建筑领域碳排放占比较高,分别为47%、36%、9%及8%,其中工业领域碳排放较高的行业为钢铁、水泥、石化、化工及电解铝[3]。在整个铝行业温室气体排放中,电解过程用电折算温室气体占比高达76.2%,氧化铝生产折算温室气体占比19.6%,炭阳极生产过程及电化学反应与副反应直排温室气体占比3.2%。

而作为预焙阳极生产的关键工序,石油焦煅烧过程工艺复杂、能耗较高、自动化水平低的劣势[4-5],成为制约电解铝行业降低碳排放的问题之一。因此,需要结合《GB/T 32151.4-2015 温室气体排放核算与报告要求第四部分:铝冶炼企业》中提供的计算方法建立适合于石油焦煅烧过程的碳排放计算数学模型,从微观层面分析石油焦煅烧过程碳排放的特点,制定相关可行的碳减排方案,以实现降低石油焦煅烧过程“低碳”发展的要求。

1 碳排放源识别及归类

碳排放源识别影响整个碳排放的核算过程,通常有两种识别方法:活动部分法和全生命周期划分法[6]。

(1) 活动部分法

活动部分法是对不同区域碳排放源的主要划分方法,分为企业、省市及国家三个层面,将碳排放源划分为能源、工业过程、农业林业和土地利用及废弃物四部分。其中企业层面,又将碳排放源展开,具体的划分为燃料燃烧、过程排放、购入电/热力产生的排放及特殊排放四大类,同时在计算碳排放总量时,明确规定可以将碳回收利用量进行扣除。

(2) 全生命周期划分法

全生命周期划分法,不仅包括核算边界范围内的碳排放,同时考虑核算边界范围内物料、资源及能源的上、下游生产过程,适用于城市级以上的碳排放源识别。

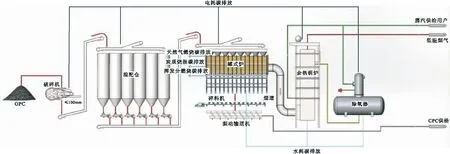

本文综合以上两种识别方法,结合工业生产实际过程,以石油焦煅烧企业边界内所有生产系统及生活用水系统所导致的碳排放为核算范围,对石油焦煅烧过程中的碳排放源进行识别,如下:

(1)燃料燃烧碳排放:包括天然气燃烧碳排放;

(2)生产过程碳排放:包括炭质烧损碳排放、挥发分燃烧碳排放;

(3)外购电力消耗碳排放;

(4)外购水消耗碳排放。

图1 石油焦煅烧工艺中碳排放节点示意图

当前,大多数石油焦煅烧企业会配置余热利用单元,来回收煅烧过程产生的大量高温烟气物理热,减少碳排放,此部分碳回收利用量应在煅烧过程碳排放总量中予以扣除。

2 碳排放计算理论

(1) 燃料燃烧碳排放计算

根据燃料的热值、实测单位热值含碳量及燃料碳氧化率,采用排放系数法对燃料燃烧过程中产生的含碳气体折算成CO2排放当量,是一种应用较普遍的碳排放计算方法,计算公式如下:

C1=V×q×I×ω×M

(1)

式中:C1——燃料燃烧碳排放量,tCO2;

V——燃料消耗量,t;

q——燃料热值,GJ/t;

I——单位热值含碳量,tCO2/GJ;

Ω——燃料碳氧化率,%;

M——CO2折标系数,其值M=44/12。

(2) 电力消耗碳排放计算

电力消耗过程中产生的含碳气体折算成CO2排放当量的计算公式如下:

C2=EFCO2×E×GWPCO2

(2)

式中:C2——电力消耗过程碳排放量,tCO2;

EFCO2——供电基准值,tCO2/MWh;

E——耗电量,MWh;

M——CO2全球变暖潜能值,其值1。

(3) 其他能源类物质消耗碳排放计算

其他能源类物质(例如水、蒸汽等)消耗碳排放计算,可以按照对应能源物质的折标系数,折算成相应的标准煤量,然后按照标准煤的燃烧碳排放计算公式进行计算。

3 实例应用与分析

以我国某年产能28万吨煅烧焦的石油焦煅烧企业为案例,从实际工业生产角度出发,应用以上碳排放计算理论,对于石油焦煅烧及余热利用过程中的总碳排放进行计算。

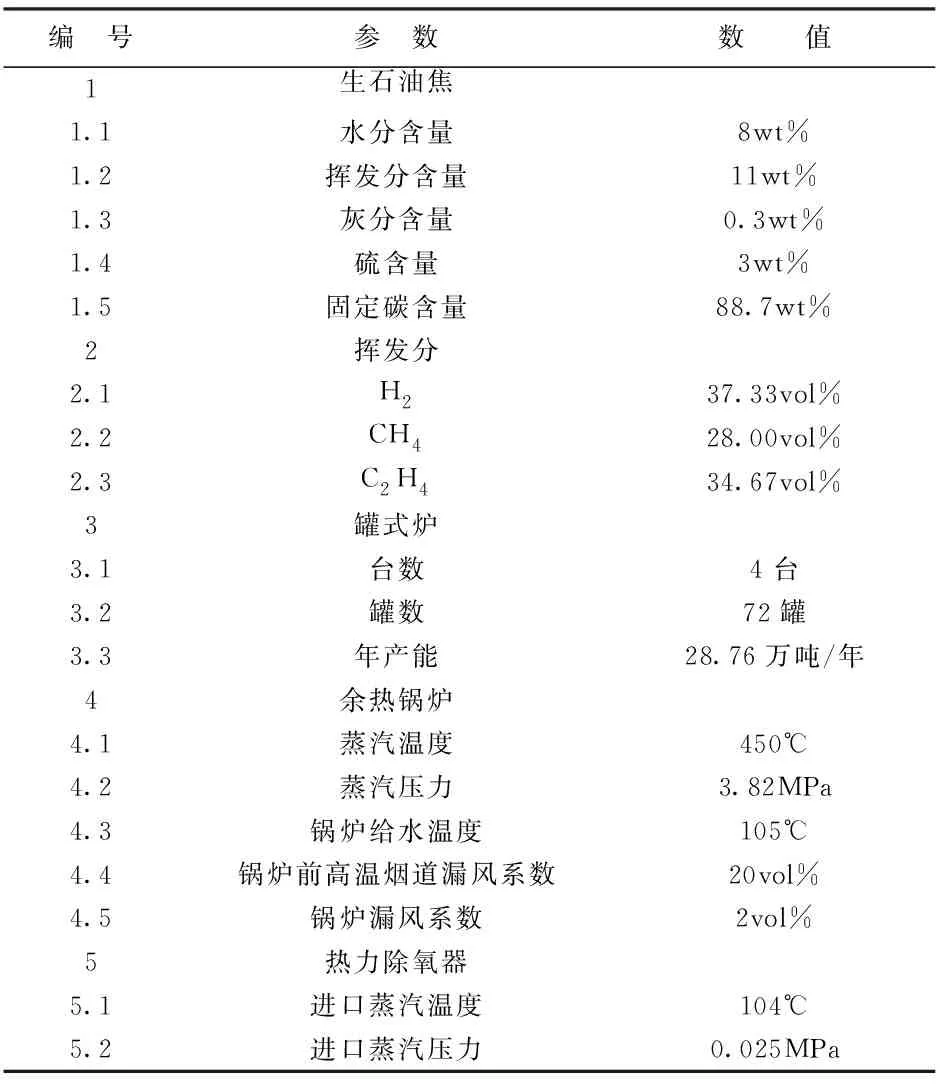

3.1 数据收集

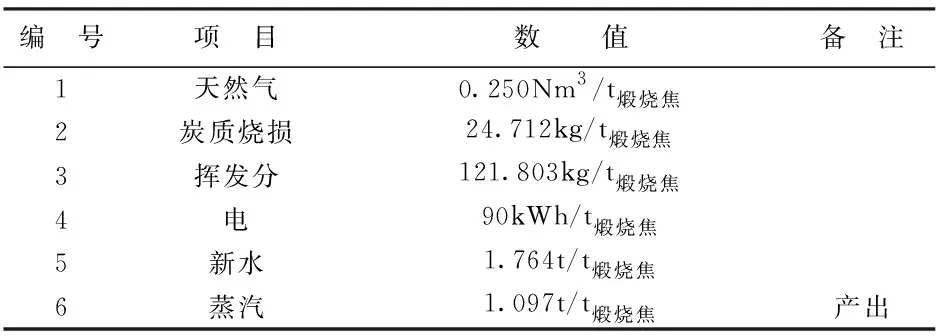

本文计算所用的数据一方面来自于实际生产经验值,另一方面来自于现场实测值,具体数据参数见表1。

表1 石油焦煅烧技术参数表

同时,在碳排放量计算过程中还需要参照一些国家标准里规定的相关系数,如表2所示。

表2 其他相关参数表

3.2 单耗计算

石油焦煅烧及余热利用过程中的总碳排放是以实际生产过程中的原料消耗量、燃料消耗量、外购能源消耗量及余热回收量为计算依据。因此,首先需要计算出全厂的物料平衡和能量平衡;然后通过产品折算,得出各单耗值。

(1)物料与能量平衡

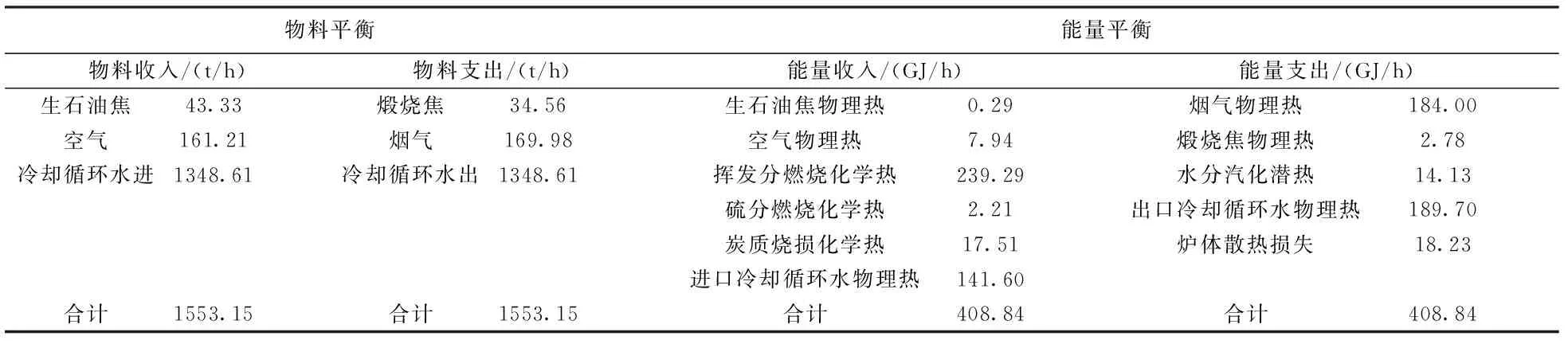

表3 罐式炉物料与能量平衡

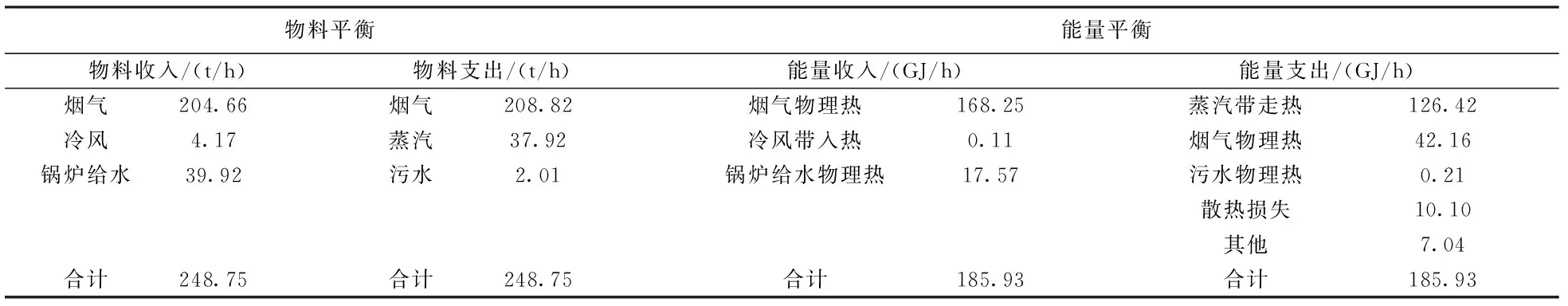

表4 余热锅炉物料与能量平衡

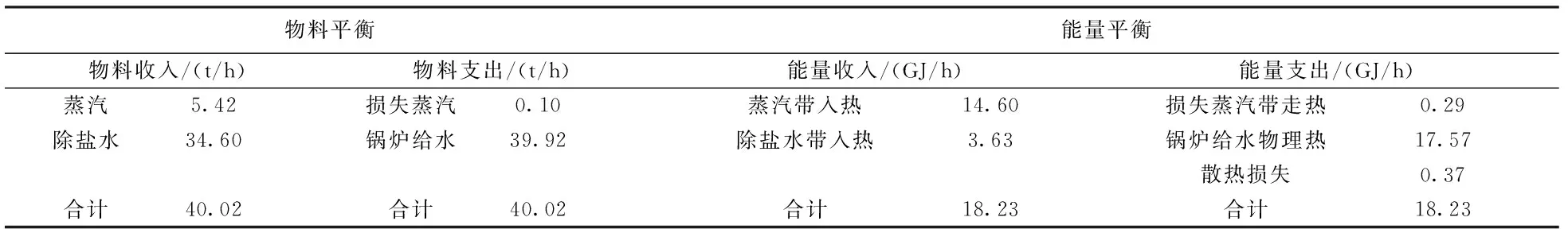

表5 热力除氧器物料与能量平衡

(2)产品单耗

表6 产品单耗

3.3 总碳排放计算

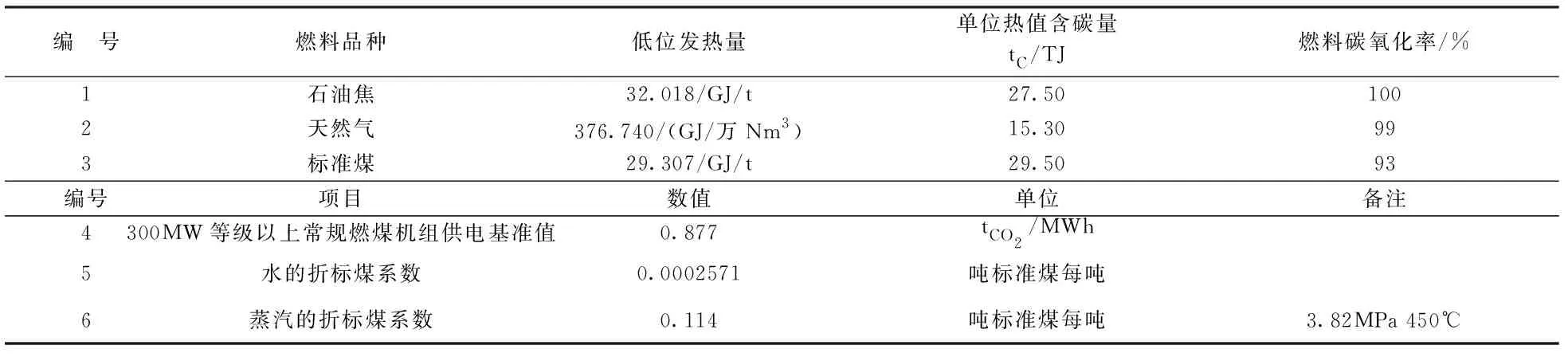

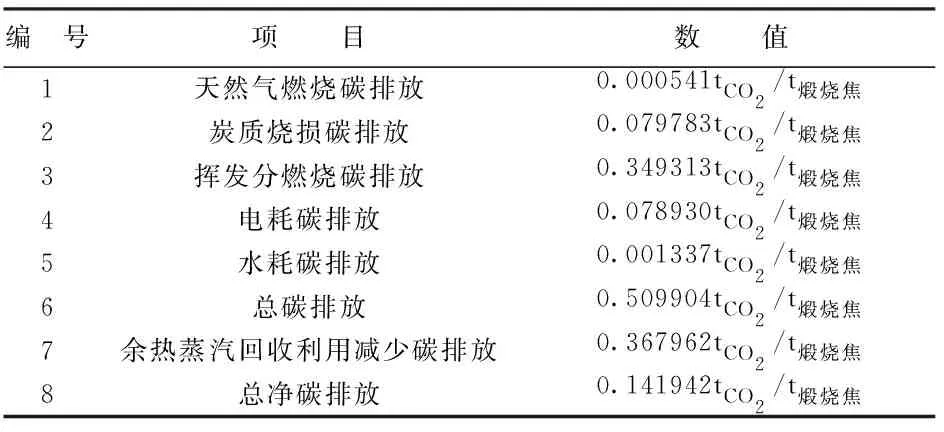

依据前文所述的计算方法和中间计算结果,结合煅烧过程高温烟气余热回收利用这一减少碳排放的有效措施,对石油焦煅烧及余热利用过程中的总碳排放和净碳排放进行计算,结果如表7所示。

表7 总碳排放和净碳排放

4 节能减碳分析

石油焦煅烧过程不需要外加燃料,依靠自身的挥发分、烧损燃烧产生的大量燃烧热就可以完成煅烧过程,属于自给自足的“零”耗能工艺,依据以往的能量评价方法,属于能源富集生产过程,节能措施的研究不是石油焦煅烧领域的主要研究方向。但是,通过引入“碳”排放这一新概念,从表7可以看出,整个煅烧过程的总碳排放为0.509904 tCO2/t煅烧焦,按照2019年国内石油焦总产量约2700万吨计算,国内煅烧过程产生的碳排放总量约为1400万吨,基于国家2030年全社会碳排放121亿吨的“碳达峰”发展要求,煅烧企业必须开展节能减碳方面的相关研究。

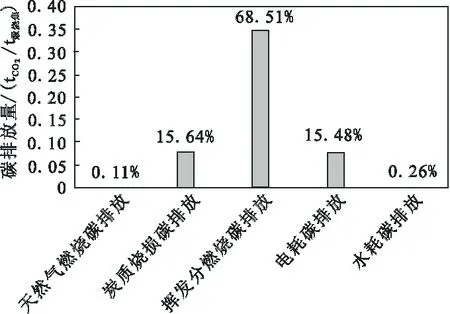

从不同碳排放源产生的碳排放占比中(即图2)可以看出,挥发分燃烧碳排放占比最高,达到了68.51%;炭质烧损碳排放与外购电力消耗碳排放占比相当,分别为15.64%和15.48%;而天然气由于只是罐式炉烘炉期间使用,其产生的碳排放量较少,同时由于水的折标煤系数较低,且全厂用水单耗也不高,所以外购水消耗碳排放量也较少。因此,从降低碳排放角度考虑,减少挥发分燃烧碳排放是碳减排最大潜力所在,由于挥发分是原料带来的,也是石油焦煅烧的主要能源来源,基于罐式炉的热平衡不能单纯依靠降低石油焦中的挥发分含量来减少碳排放,但是在实际生产中,建议增加原料精确配料系统,通过严格控制原料中的挥发分含量、减少成分波动,防止由于挥发分含量过高而造成的燃烧碳排放急剧增加的情况发生;其次,可以通过减少煅烧生产过程的烧损,加强能源系统管理,优化生产工艺,降低过程耗电水平,共同推进煅烧过程的碳减排。

图2 碳排放占比示意图

另外,从余热回收减少总碳排放角度考虑,目前来自于煅烧过程产生的高温烟气余热回收所产生的碳减排,占总碳排放的72.16%。这说明,现有石油焦煅烧生产过程,余热回收利用取得了较好效果,对绝大部分碳排放进行了回收,使整个煅烧生产过程的净碳排放量只有0.141942 tCO2/t煅烧焦,处于行业领先水平。但是,距离“零”碳排放的终极目标还是有一定差距,所以还应从煅烧过程产生的高温余热,例如高温煅烧焦余热、高温冷却闸板热源、高温吹扫气热源等方面做研究,寻找回收这些部分余热的有效方法,并推广应用,从而达到煅烧过程碳减排的目的。

5 结 语

(1)耦合多种碳排放源识别方法,分析石油焦煅烧及余热利用过程的碳排放源,主要包括天然气燃烧碳排放、炭质烧损碳排放、挥发分燃烧碳排放、电耗碳排放及水耗碳排放。

(2)碳排放计算模型的搭建,从实际工业生产角度解决了石油焦煅烧及余热利用过程的碳排放计算问题。

(3)通过实例计算分析,石油焦煅烧及余热利用过程中,挥发分燃烧碳排放占比最高,达到了68.51%,其次为炭质烧损碳排放与外购电力消耗碳排放,占比分别为15.64%和15.48%。

(4)通过碳排放计算结果分析,今后煅烧企业节能减碳的发展方向主要包括减少挥发分燃烧减排和加强余热回收等。