顶置式一系弹性止挡接磨开裂分析及优化改进

2022-06-16匡剑宇汪林峰

匡剑宇,汪林峰

中车株洲电力机车有限公司,湖南株洲,412000

0 引言

顶置式一系弹性止档安装在转向架构架与轴箱体之间,位于一系弹簧组内簧中,在车辆正常运行时不承受载荷,在极限工况下垂下承载并起到限位作用。近期,A型车顶置式转向架出现一系弹性止档与内簧接磨,止档橡胶开裂、断裂等质量问题,现对一系弹性止档接磨、开裂原因进行分析,并对一系弹性止档进行方案优化改进。

1 一系弹性止档开裂分析

1.1 现象分析

(1)断裂层橡胶部分与金属件粘接良好,橡胶本体撕裂,见图2;

(2)盖板(金属件)外圆柱面有挤压变形且被磨光磨亮,见图3;

(3)尼龙磨耗板上平面未见明显磨耗痕迹,见图4;

(4)部分未断裂产品,底层橡胶也存在有裂纹,见图5。

1.2 项目应用普查

该款一系弹性止档于2009年上海11号线开始应用,之后株机公司A型车一系均采用该结构止档,除深圳项目外其他项目未收到开裂反馈。

一系弹性止档共有三家供应商,在深圳地铁项目中出现橡胶开裂和断裂的均为株洲名扬的产品,其余两家未出现开裂。

2021年8月,郑州5号线运行3年后换修下来的一列车48件株洲名扬的止档外观良好,均无裂纹,该产品与深圳项目同结构、同厂家。

1.3 设计说明

一系弹性止档作为极端工况下限位作用,在车辆正常运行时不承受载荷,其结构组成如下:

1.4 生产调查

1.4.1 产品全尺寸抽检

对株洲名扬一系弹性止档的全尺寸进行检查,实测尺寸符合设计图纸要求。

1.4.2 制造工艺流程调查

对制胶、加工、酸洗、硫化、成型、试验等现场制造工艺流程进行了调查:

在检查硫化模具时,发现橡胶成型面棱边有磕碰现象,形成局部锋利凸起,在橡胶硫化出模时,有可能在其根部形成肉眼难以观察的细微裂痕。

1.5 特性分析

1.5.1 黏结性能

对名扬的两件样品进行了拉伸试验,止档的粘接强度符合TB/T 2843要求。

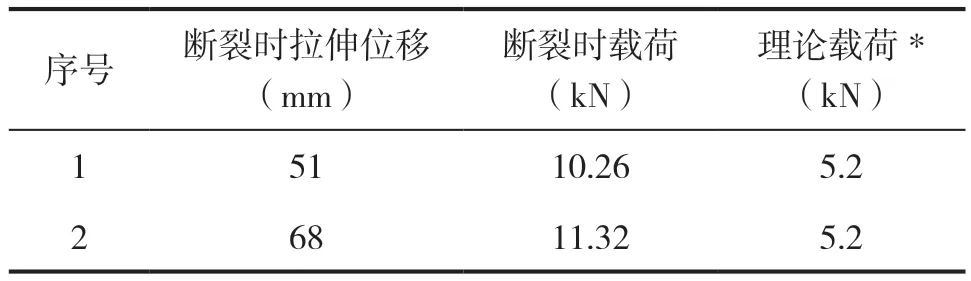

表1 橡胶抗拉试验数据

*理论载荷的计算

根据TB/T 2843-2015[1],计算非破坏性试验载荷:

1)采取拉伸试验

2)粘接面积

3)试验载荷

由于S<3000mm2,故F=2S=5.2kN

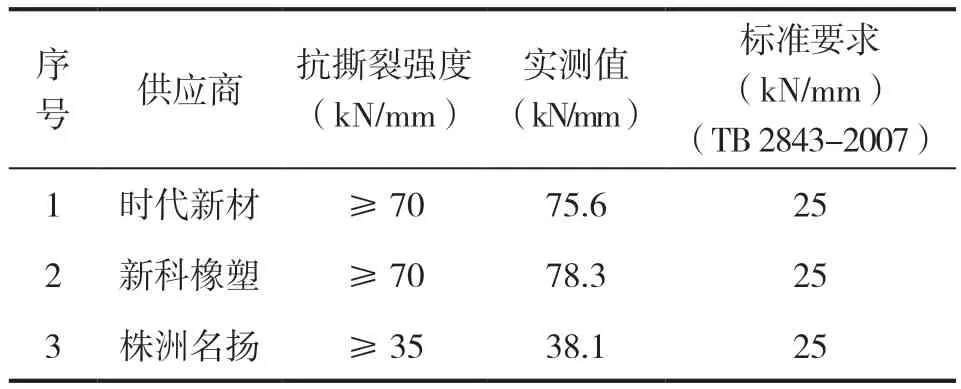

1.5.2 橡胶抗撕裂强度对比

鉴于三家供应商只有名扬的产品出现了橡胶开裂和断裂现象,且产品粘接强度符合要求,对比三家供应商止档胶料的抗撕裂强度,发现名扬止档胶料的抗撕裂强度明显小于其他两家供应商。

表2 各供应商产品胶料抗撕裂强度对比

1.6 线路振动影响

考虑一系止挡安装在轴箱体上振动较大,对止档按照《IEC 61373-2010铁路设备滚动车辆设备冲击和振动试验》[2]中的3类轴装标准进行振动试验,总共15h,每个方向5h。

表3 类型3 安装在车轴上的ASD 频谱

第三方机构(CTI华测检测)对止档进行了振动试验,结果如下:

(1)止档在振动试验过程中未出现开裂;

(2)止档在67.01Hz横向振动下,发生明显共振,根据以往项目经验,线路的P2力频率主要在50~80Hz范围。

1.7 小结

根据以上分析,初步判断止挡开裂原因为:

1)模具的橡胶成型面棱边有磕碰现象,出模时在其根部可能形成细微裂痕。

2)名扬止档橡胶胶料的抗撕裂强度明显小于其他两家供应商。

3)止挡横向自振频率为67.01Hz,在较大线路振动下可能激发共振,导致裂纹产生。

2 一系弹性止档接磨分析

2.1 理论分析

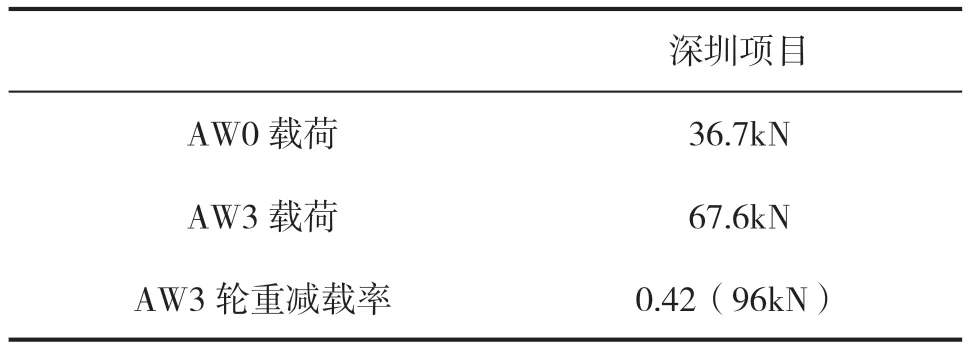

AWO工况下,止档与内簧的设计理论间隙为10.25mm。在车辆纵向方向,由于一系悬挂采用转臂式定位,在不同工况下,轴箱体会围绕转臂关节转动,从而导致安装在轴箱体上的止档围绕转臂关节转动,这样止档才会有可能与内簧接磨。

2.2 有限元分析

通过有限元分析,得出以下结果:

1)止档接触工况:在弹簧向下压缩32mm时,此时垂向载荷约为94640N,相当于1.4倍AW3工况,止档与内簧开始接磨;

2)1.42倍AW3工况:止档与内簧接磨量为0.64mm,此时弹簧垂向载荷为95992N。

结论:在大于1.3倍AW3工况下,再考虑止档的共振,止档有可能与内簧接磨。

表4 用于有限元分析的载荷工况

3 一系弹性止档方案改进

3.1 改进方向

1)增加硫化模具的检查频次,发现受损及时修复,解决制造工艺问题。

2)缩小止档的轮廓尺寸,解决接磨问题。

3)减小止档的重量,降低止档的重心,解决抗振动性能差问题。

4)提高止档的抗撕裂强度,解决抗振动性能差问题。

3.2 改进方案对比

3.3 改进说明

针对一系弹性止档与内簧接磨,止档橡胶开裂、断裂等质量问题,对一系弹性止档进行了改进[3]:

(1)采用上小下大的锥形结构,止挡顶部直径由φ70mm减小至φ58mm,以避免止档与内簧接磨。

(2)顶盖采用尼龙,降低了顶盖重量。止档重量由1.83kg降至1.56kg,减重0.27kg。且重心整体下移,提高止挡抗高频振动能力。

(3)选用抗撕裂性能较好的胶料,撕裂强度由35kN/mm左右提高到90kN/mm以上,使产品抗振效果更好,在高频振动下不易产生裂纹或断裂。

3.4 改进方案验证

3.4.1 有限元分析

在最大垂向载荷74.8kN(AW3工况下一系弹簧组所承受载荷)作用下,一系弹性止档金属件、耐磨板、橡胶件均满足强度要求。

3.4.2 常规试验验证

改进的一系弹性止档进行刚度试验、极限承载试验、加载疲劳试验、胶料试验,试验结果均符合技术规范要求:

●刚度试验:在0-6.5kN垂向加载范围内,止档的垂向刚度符合812N/mm±10%。

●极限承载试验:垂向加74.8kN的极限载荷,加载60s,止档未出现裂纹。

●疲劳试验:垂向加载100万次,止档未出现裂纹,且刚度变化在20%内。

●胶料试验:胶料的抗撕裂强度提高至90kN/mm以上。

3.4.3 1.3倍AW3工况干涉试验

改进产品干涉试验验证:

在同款转向架(ZME-080型)上换装改进后的一系弹性止档,在空簧上施加1.3倍AW3工况载荷,即156kN,一系止档与内簧无干涉,有约7~8mm间隙。

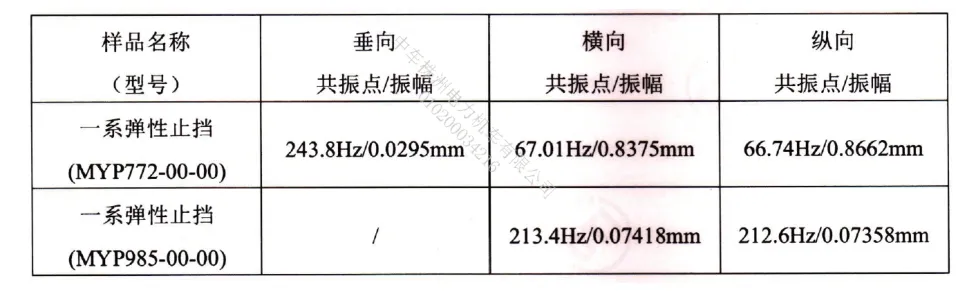

表5 两款止档共振频率、振幅对比

3.4.4 振动试验

对改进前、后的两款止档进行了振动试验:功能性振动试验、模拟长寿命振动试验、扫频试验。扫频得到了两款止档的共振频率,并测量了其振幅。改进后的止档共振频率更高,更容易避开轮轨常见的振动频率,且振幅极小。

4 结语

对A型车顶置式转向架一系弹性止档接磨、开裂原因进行了深入分析,并对一系弹性止档进行方案优化改进。