数控机床自动化设计和制造

2022-06-16王禹天

王禹天

长春大学,吉林松原,138000

0 引言

世界各国都很重视机械制造业,将其作为工业化发展水平的重要指标。数控机床在机械制造等领域起到关键作用,数控技术得到了广泛应用,我国在数控领域取得一定成就。当前,很多企业拥有的普通机床使用年限长,在实际生产中加工精度不高,需投入大量资金改造普通机床或购置数控机床,这也是大多数企业采取的策略。普通机床电气系统复杂,设备机械性能成熟稳定,数控改造可以采用普通机床机械结构。对普通机床进行数控化升级改造非常必要。老旧机床机械组件不采用焊接工艺,改造后设备精度不会受机械结构件变形影响,可以利用地基位置改造机床,且对机械结构件改造后再使用可以节约原材料。综上,研究数控机床自动化设计制造技术具有重要意义。

1 数控机床自动化技术研究现状

数控是借助数字化信号对信息控制,数控技术是引入计算机取代已有逻辑电路数控装置,数控机床是利用数控技术在制造过程中控制机床,数控中心是数控机床的核心,是实现加工程序的关键,结合计算机等现代化新型技术,以节能等为目标对机械设施进行控制。数控机床是集微电子等多领域技术于一体的机电产品,在机械设备体系领域为自动化水平高的工作母机[1]。数控机床不需对夹具更换制造,适用于技工零件高频率更换情况。

1.1 数控机床自动化技术结构原理

数控加工中心包括数控系统、自动环刀系统与辅助装置等。基础部件包括工作台等基本架构,是采取铸造工艺实现的承载加工作业荷载主体,需要确保其强度足够高以满足加工要求。数控加工中心主轴部件由不同零件构成,主轴是加工中心功率输出部件,主轴动作指令经数控系统控制,通过对主轴旋转精度等控制实现加工中心制造精度的控制。数控系统是功能实现的关键,构成包括CNC装置、伺服驱动系统等[2]。数控系统控制通过信息参数输入等协作实现,加工中若需要更换刀具可以通过数控系统发出指令,从刀库中提取刀具完成换刀操作。

数控机床具备高精度、适应力好等特点,数控机床加工精度达0.05~0.1mm,数控装置每输出一脉冲信号后,机床移动部件移动一脉冲,通过数控装置补偿机床传动链的反向间隙与丝杆螺距平均误差。数控机床精度比传统机床高,其发展水平是工业生产能力评估体系的重要参考指标,对工业健康发展具有重要影响[3]。当前数控机床自动化技术应用广泛,多应用于轴类零件等切削加工作业中,如盘类零件复杂回转外圆柱、圆锥螺纹等,要完成铰孔、钻孔等系列作业程序。数控机床自动化技术通过设定加工流程实现快速零件加工程序。数控机床自动化技术根据零部件加工路线、工艺参数等将指令性代码高度整合,编制统一架构程序单罗列有关内容并将其转移到相关控制介质层面[4]。数控机床自动化应用占数控机床总量的25%。

1.2 数控机床自动化技术特点

数控机床自动化技术具有功能强大、全封闭防护、多把刀具自动交换等特征,其优势体现在提升机械制造质量效率,减少机械制造所需成本,增强机械制造资源利用率。加工中心制造中要关闭防护门减少危险事件发生。加工中心通过主轴与进给轴互联互动实现运行,不同轴可按不同程序进行多角度调整[5]。自动换刀系统可以支持多把刀具自动交换,加工中心可实现工作台同时作业。加工中心可复合多项功能,刀具可实现持续供给。

加工中心选择合理的切削参数可以达到良好的加工精度,提升刀具性能,实现自动化制造。以往传统机械制造中工业类企业惯于借助人工操作方式加工产品,人工操作因受多方面因素制约导致失误率较高,且繁重的工作为工人带来巨大压力,容易发生疲劳作业影响工作成本进而降低企业经济效益[6]。科学应用自动化技术可以弥补人工操作的不足,促使产品精度更高。随着数控机床自动化技术的推广,工业机械制造自动化水平得到了提升。产品通过预设程序指导运作提升生产效率,自动化技术普及使机械设计制造技术升级,机械制造质量得到明显升级[7]。自动化技术是机械加工的重要技术资源,具有节约人力资源、降低物力财力资源消耗等优势,可通过自动化技术推广增强机械制造资源利用率。

1.3 车床机床自动化设计加工

数控机床运用数控技术,将自动化技术等融于一体,车床自动化设计为实现加工目标进行优化设计,通过编程驱动系统平台完成自动化作业[8]。系统包含数控装置等多个部分,需要不同系统紧密配合获得最佳自动化加工效益。数控车床主体包括主轴与导轨,车床主轴回转精度参数值影响加工紧固带,主轴运行功率是决定加工效率的关键,车床主轴变速自动化水平是影响机床自动化的核心因素,目前机械传动变速装置逐渐被取代,加工自动化程度较高。

数控机床导轨负责引导控制加工任务,是促进车床精密加工实现的重要部件。数控机床配置伺服系统与数控装置,数控装置在运作系统中起到重要的调配作用,机床检测装置监测制造过程,伺服系统配合数控机床完成作业。计算机系统是数控装置的重要部分,通过系统精确调配实现制造过程按既定指挥有序执行。传统普通机床借助伺服电机驱动机床完成加工作业,数控机床借助运算电路产生脉冲信号,数控机床伺服系统将指令传递给元件设备实现精准移位。

2 数控机床自动化技术改造设计分析

数控技术是工程控制方法,传统数控装置由硬件逻辑电路构成,现代数控技术利用计算机软件控制数据运算等。数控机床水平是反映国家数控技术水平的重要指标。当前德美日是数控机床制造研究发达国家,数控机床自动化发展向网络化绿色方向转型。改造旧机床设备具有降低投入成本、实现现有控制技术设备有效利用等优势。鉴于此,研究数控机床自动化改造设计具有重要现实意义,数控机床自动化技术改造需要分析技术科学性。

2.1 机床数控化改造分析

普通机床数控化改造是升级旧机床设备结构,数控机床是机电设备的典型,数控机床改造是对普通机床改进优化使其达到预期数控化水平。普通机床具有热膨胀系数低、工匠面粗糙等不足,现代化数控机床设备性能发生了巨大变化,数控机床特殊结构体系形成,需要综合考虑各方面因素升级改造普通机床。数控机床改造需要分析改造的科学合理性,数控机床具有高精度特点,对设备精度要求高,刚度系数不够时受力就会发生变形,系统自动补偿功能无法实现自适应调节。部件刚性不佳的机床不符合数控化改造条件。

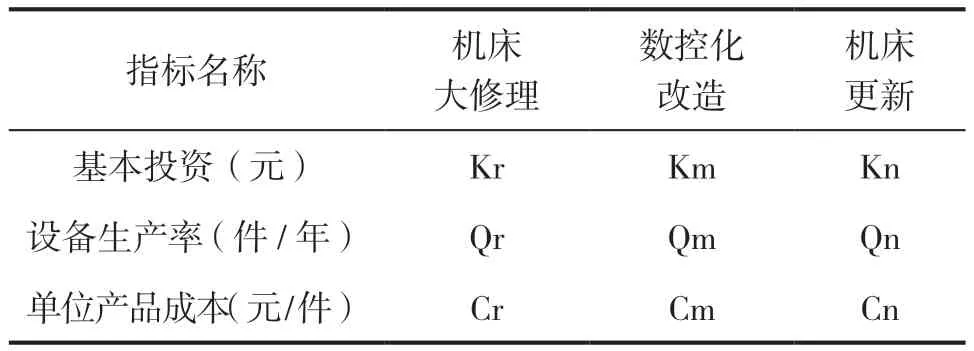

普通机床数控化改造中机床底座等可重复使用。铸铁部件在使用多年后应力会消除,重复利用机床主体铸铁件能减少成本投入,且可以利用原来地基降低资源消耗。机床加工具有多品种特点,数控机床适应少批量加工作业模式。机床数控化改造中需要考虑其经济效益,数控化改造经济合理性分析需要与机床修理、更新进行对比评价。评价分析机床改造方法包括成本最低法、机床改造效果系数法等。Kr/Qr>Km/Qm,机床大修理单位产品成本Cr大于数控化改造Cm,需采用改造方案,T=[Km/Qm-(Kr/Qr)]/Cr-Cm,T(投资回收期)小于企业规定标准投资回收期则选择数控化改造方案最佳。Km/Qm>Kn/Qn,数控化改造Cm大于机床更新产品成本Cn,适宜采用更新方案。T=[Kn/Qn-(Km/Qm)]/Cm-Cn,投资回收期小于规定标准投资回收期,宜选择更新方案。机床数控化运用经济性参数及符号见表1。

表1 机床数控化运用经济性参数及符号

2.2 数控机床自动化改造技术准备

机床改造可行性分析后需要设计相应改造方案,要进行操作人员技术培训,整理新系统电气技术资料,确定调试步骤与验收标准等技术准备工作。机械结构改造必须结合电气改造,新系统具有线路图等新功能要求,机床改造前需要研究相关电气技术资料,并应重新制定调整电气系统维保措施,降低机床改造后发生故障的概率。改造电气系统后需要相关作业人员具备更高素质,因此需要对TP人员进行培训,保证机床运行稳定性。改造电气系统后制定验收标准是技术准备的核心内容,具体项目负责人需按确定要求调试,制定验收标准,若标准不合理会影响改造工作进程,但制定相关标准后避免改动。

3 数控机床设计制造自动化升级

3.1 数控机床制造系统升级

数控系统构成包括主轴驱动、数控与进给驱动装置,机床CNC系统实现数控功能需依赖计算机数据储存程序,计算机系统结构包括CNC装置、输入输出装置等。CNC装置是数控系统的核心,组成要件包括CPU微处理器等,计算机数控装置功能是靠输入装置接收信息并处理运算,达到控制机床运行的目的。伺服驱动组成包括伺服单元与装置,数控执行机构通常使用交流伺服电动机,不同接收指令伺服单元分为模拟与伺服单元,伺服单元分为开闭环系统。考虑改造成本等因素,通常选用步进电机为电动机驱动装置。

机床数控系统工作过程包括信息输入、译码转换与轨迹插补等流程。随着计算机科技的成熟,数控系统不断更新升级。数控技术发展经历硬件阶段、计算机系统发展阶段、高精度CNC开发阶段、开放式CNC应用阶段。传统数控系统中使用计算机为专属,软硬件具有封闭式特点,存在系统不兼容、人机界面不够灵活、不利于升级开发等问题。目前学界尚未对开放式数控系统进行标准化定义,IEEE定义为具有协同程序正常运行系统,向用户提供标准化程序操作界面。为解决数控应用软件产业化发展提出开放化体系,开放化指生产设备等方面开放化,具有标准化人机界面、向用户特殊要求开放等特征。当前很多国家针对开放式数控系统开展研究,美国NGC计划、日本OSEC计划等为典型代表。我国实施相关开放式数控系统计划,为数控产品规范化发展奠定基础[8]。

随着计算机软件技术的成熟,衍生出NC嵌入PC型、PC嵌入NC型与全软件NC型开放式数控系统。通常设计数控系统方案包括:利用单片机完成,采用工控机IPC+运动控制卡开放式结构改制,改造现有专用数控系统等方案。通过运动控制卡+IPC完成开放式数控系统构建具有系统稳定性强、扩展性良好、控制灵活性好等优点,有效解决传统数控系统的缺陷,为CNC制造商带来福音。以CA6140车床数控化改造为例,从系统可靠性、稳定性等角度出发选择数控系统设计方案。开放式数控系统多样性会影响硬件结构多样性,以运动卡为核心,改造原理是将系统不同控制功能分配给合适的控制对象,且灵活构建开放式数控系统非常重要。硬件平台各功能模块有标准化规范接口,用户可根据要求在运行平台改变模块数量,充分体现开放式数控系统可扩展性等优点。

3.2 数控机床机械部件自动化设计

数控机床自动化改造是在旧机床基础上完成的,不同机床的精度不同,机床改造要确保原有精度不降低。数控机床自动化精度高,应全面分析其传动结构等完成相应的改造调整。数控机床进给传动系统为伺服进给系统,驱动元件根据数控系统指令完成,采取的驱动元件与系统契合度较高可以完成进给过程。控制进给运动是数控机床的核心,数控机床进给传动系统应满足调速范围宽、定位精度高、快速响应无超调等方面要求。数控机床自动生产设备工作具有稳定性特点,进给系统要具备可靠性与良好抗干扰性。

传动链精度与丝杠传动存在密切相关性,滑动丝杠应大于六级,通常滑动丝杠难以满足高精度零件要求,而应用于精度要求较低的机床。滚珠丝具有较高传动效率,数控机床自动化改造中要拆卸旧机床滑动丝杠换为滚珠丝杠。进给部件是机床改造的重要部分,改造方式分为电机通过减速装置与滚珠丝杠连接、通过联轴器与滚珠丝杠连接两种。改造中要去掉原来系统中间环节,将减速器安装在步进电机输出轴末端,减少零部件数量提升传动精度。数控机床作业中工件装夹一次可实现数道工序,因此工件无需多次安装,仅需要设置自主换刀装置实现自动更换刀具。数控机床刀具类型不同,其工艺类型不同,常见自动换刀类型包括回转刀架式及转塔式等,回转刀架式结构简单,根据系统指令自动更换刀具,分为卧式与分立式,立式机床结构具有简易化特点。数控机床改造中改进原有手动刀架,通过数控系统控制自动转位刀架,通常采用立式四方回转刀架。

4 结语

数控机床自动化制造设计是企业更新升级设备的重要手段。本文对数控机床自动化改造进行研究,介绍数控机床自动化制造设计技术工艺,总结数控机床自动化技术特点;探讨数控机床自动化改造科学性与技术准备,从自动化系统与机械结构方面论述数控机床自动化升级方法。改造前需要分析论证自动化升级可行性。目前我国数控系统主流是开放式系统,本文分析开放式数控系统结构特性,以工控机开放式数控车削开环系统为研究对象,建立硬件平台具有可拓展性强等优点;改造过程坚持经济性原则,选用步进电机加齿轮减速方案,将脉冲编码器装配在主轴上。阐述零部件选用与安装注意问题,改造数控自动化机床以满足数控卧式机床技术要求。