磺化苯胺三聚体改性玄武岩鳞片涂层的防腐性能

2022-06-16杨桂玲岳庆先王玉玉祝冰倩余海斌桂泰江

杨桂玲,岳庆先,梁 暄,吕 静,丁 锐*,王玉玉,祝冰倩,郭 政,王 晓,余海斌,桂泰江

(1. 青岛博锐智远减振科技有限公司,山东青岛 266114;2. 烟台大学,山东烟台 264005;3. 烟台华正科信新材科技有限公司,山东烟台 265599;4. 海洋化工研究院有限公司,山东青岛 266071;5. 中国海洋大学,山东青岛,266100;6. 中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中国科学院宁波材料技术与工程研究所,浙江宁波 315201)

玄武岩鳞片是由天然玄武岩矿石经高温熔融和其他工艺制得的新型片状材料[1]。其主要成分包括氧化铁、二氧化钛、氧化铝、氧化钙等,因此具有化学惰性、耐酸碱性和耐腐蚀性[2]。此外,玄武岩鳞片的硬度、强度、热稳定性和耐高低温冲击等性能优异[3],使其非常适合用作防腐涂料的填料。但是,玄武岩鳞片和树脂之间的界面相容性需要优化,相容性的欠缺,会引起涂层中产生微裂纹,并导致腐蚀性介质的渗透。

苯胺三聚体及其衍生物与环氧树脂具有较好的相容性,并可通过基团接枝控制,被研究得较多[4-5]。例如,在其苯环上引入磺酸基、羟基、羧基等亲水基团,能够进一步改善苯胺三聚体或聚苯胺的水溶性[6],促进其在水性环氧树脂中的应用。从Yue 等[7]最初制得磺化聚苯胺(SPAN)开始,SPAN 就一直显示出很强的优势。磺化聚苯胺因其改善的相容性,不仅可以被浇铸成膜还可以掺杂应用于其他领域[8-9]。于黄中等[10]利用30%发烟硫酸磺酸化的方法将磺酸基团引入聚苯胺的苯环上,使苯环间的平面扭转角因聚苯胺引入磺酸基团变大,共轭效应减弱,聚合物分子链上的电子离域性增强,聚苯胺的导电性提高。除此之外,引入磺酸基团后,在聚合物链间的距离增大的同时,聚合物的分子间作用力也减小,从而提高了聚苯胺在溶剂中的溶解度。此外,苯胺的聚合物具有催化金属表面形成钝化膜的性能[11-12];其三聚体具有与聚苯胺相似的对钢铁钝化的催化特性[13]。由氨基封端的磺化苯胺三聚体及其他物质制备的聚酰亚胺树脂,也被发现可以催化钢基体表面形成钝化膜,并且氨基封端磺化苯胺三聚体的含量越高,钝化膜的保护性能越好[14-15]。

本实验合成了磺化苯胺三聚体(SAT),并将磺化苯胺三聚体接枝到玄武岩鳞片上,制备SAT改性玄武岩鳞片(SAT-BS),并将其作为填料应用于环氧防腐涂料。SAT 的修饰优化了玄武岩鳞片与树脂的相容性,同时也整合了其对钢材的钝化作用和玄武岩鳞片的优势。

1 实验方法

1.1 主要试剂

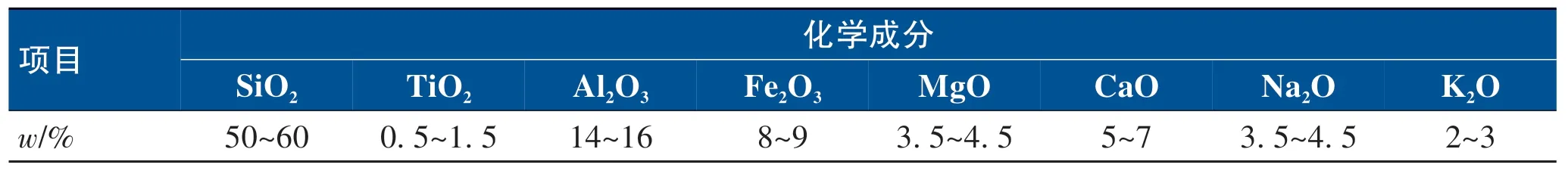

过硫酸铵、盐酸、苯胺、对苯二胺硫酸、3-氨基苯磺酸、四氢呋喃、庚烷、硅烷偶联剂(KH560)、乙醇、氢氧化钠:分析纯,阿拉丁;玄武岩鳞片:主要成分见表1,烟台华正科信新材科技有限公司;水性环氧乳液:自制;水性胺类固化剂:化学纯,惠州市水性环氧新材料有限公司;消泡剂、流平剂、分散剂:市售。

表1 玄武岩鳞片的主要成分Table 1 Main components of basalt flakes

1.2 SAT-BS的制备

SAT 的制备:将11.25 g 过硫酸铵溶解于125 mL浓度为1.0 mol/L 的盐酸溶液中。于-5 ℃冰浴条件下,将4.625 g苯胺和14.78 g对苯二胺硫酸盐溶解于500 mL浓度为1.0 mol/L的盐酸溶液中。向该溶液中缓慢滴加过硫酸铵的盐酸溶液,滴加完成后持续搅拌2 h。抽滤后获得固体产物,经1.0 mol/L 盐酸、0.5 mol/L 氨水和去离子水清洗后干燥,得到红色或紫红色固体。称取2.5 g 固体产物、3.46 g 3-氨基苯磺酸,溶解于20 mL 四氢呋喃中,在40 ℃下强力搅拌5 h。向溶液中逐滴加入200 mL 庚烷,过滤获取固体产物,然后将固体产物用四氢呋喃清洗并离心3 次,将最终产物留在离心管中,用滤纸和橡皮筋封口,置于60 ℃真空干燥箱中,干燥过夜,获得磺化苯胺三聚体(SAT)。

SAT-BS 的制备:将 5.0 g 硅烷偶联剂 KH560 加入到乙醇/水混合溶液(质量比为9∶1)中,搅拌1 h 使KH560水解。向溶液中加入10 g玄武岩鳞片,继续搅拌2 h。将离心获得的沉淀物用无水乙醇洗涤后在50 ℃真空条件下干燥,获得硅烷偶联剂改性玄武岩鳞片(Si-BS)。将SAT用粉碎机研磨粉碎,取1.2 g加入到 200 mL 浓度为 0.02 mol/L 的 NaOH 溶液中,超声处理1 h。加入4 g Si-BS,继续超声处理1 h。将混合溶液转移至高压反应釜中,在200 ℃下反应12 h。离心取固体沉淀,经去离子水清洗干燥后,得到SAT 改性玄武岩鳞片(SAT-BS)。

1.3 环氧涂料和涂层的制备

将45~65 份水性环氧乳液,10~15 份水,15~25份水性胺类固化剂,消泡剂、流平剂、分散剂等助剂各 0.5~2 份和适量 SAT-BS 混合,制备 SAT-BS 质量分数(以涂料总质量计)分别为5%、10%、15%和20%的环氧涂料,并涂覆在Q235 钢上,在40 ℃下固化24 h。

1.4 电化学测量

实验测试溶液为3.5%NaCl 人工模拟海水,采用传统三电极体系,饱和甘汞电极为参比电极,铂网电极为对电极,涂层/Q235 钢为工作电极;电化学工作站型号为普林斯顿PAR 2273;测量试样的电化学阻抗谱(EIS),施加的电位扰动为20 mV,交流电频率范围为0.01~100 000 Hz。

2 结果与讨论

2.1 磺化苯胺三聚体的缓蚀性能研究

图1 为裸钢电极3.5%NaCl 溶液中浸泡后的EIS谱图。一般来说,在Nyquist曲线中,曲率半径与腐蚀阻力成正比,曲率半径越大,腐蚀阻力越大,腐蚀速率越小,耐腐蚀性能越强,相应地在Bode 阻抗模值图中,低频模值越高。从图1 可以看出,含SAT 的3.5%NaCl溶液中电极的阻抗显著地大于不含SAT的3.5%NaCl 溶液,这说明SAT 的存在提高了电化学腐蚀的阻力。含SAT 的3.5%NaCl 溶液中阻抗谱,其表现出2 个容抗弧,Bode 相位角图呈现2 个峰,这说明存在2 个电极过程和2 个时间常数。高频段代表金属腐蚀电化学过程,低频段代表SAT保护膜信息。随着时间推移,2 个过程的时间常数差距缩小,阻抗谱出现退化现象,难以区分。但是随着电极浸泡时间的增加,高频段和低频段的容抗弧曲率半径均增加,而这主要与SAT在电极表面形成保护膜有关,保护膜提高了电化学腐蚀过程的阻力。

图1 3.5%NaCl溶液中碳钢电极电化学阻抗谱Fig.1 The EIS of carbon steel electrode in 3.5%NaCl solution

2.2 填料种类对涂层防腐性能的影响

实验测试了不同填料的环氧/Q235 钢电极浸泡在3.5%NaCl 溶液中1~120 h 的电化学阻抗谱(EIS),各时间点数据的规律相似,其中浸泡30 h 的电化学阻抗谱规律性最为显著,如图2 所示,因此选取该组数据进行详细分析讨论。添加不同的填料后,不难发现Q235 钢的阻抗响应发生了显著变化。与其他加入了各种填料的涂层相比,纯环氧涂层的容抗弧的半径最小。SAT、BS 和SAT-BS 的加入显著增加了容抗弧的半径。这说明,SAT、BS 和SAT-BS 填料改善了纯环氧树脂涂层的防腐性能,其中SAT-BS 表现最优。此外,阻抗模值曲线也补充说明了相同的结果。

图2 添加不同填料的涂层/钢体系在3.5%NaCl溶液中浸泡30 h的EIS图Fig.2 EIS of coatings/steel systems with different filler immersed in 3.5%NaCl solution for 30 h

虽然Nyquist 图显示1 个容抗弧,且相位角图相应地表现出1个峰。然而,相位角峰并不具有良好的左右对称性,这说明其是2 个或2 个以上的峰结合而成。同时也暗示Nyquist 图中的容抗弧为2 个或2 个以上曲率半径相似的容抗弧结合而成,因此出现阻抗谱的退化,表观呈现1 个容抗弧。因此,建立用于拟合电化学阻抗谱的等效电路,如图3所示。等效电路由3个不同的电阻器和2个电容器组成。Rs为溶液电阻,Rf代表涂层微孔中渗透的电解质溶液的电阻,Rct是电荷转移电阻,Qf为涂层电容,Qdl为双电层电容。Q为常相位角元件CPE,代表偏离理想情况的电容,CPE的阻抗可按式(1)计算。

图3 拟合EIS所用等效电路Fig.3 Equivalent circuit for the fitting of EIS

其中,ZCPE—CPE的阻抗值;Y0—导纳系数;ω—角频率;n—弥散系数,表示体系的不均匀度;j—虚数单位。CPE 反映了涂层/Q235 钢电极的不均匀度,这会导致Nyquist图中半圆弧的扁平更为明显。当电极为理想的均匀体系时,n=1。此时,电容元件为理想电容。等效电路阻抗可按式(2)计算。

经过等效电路拟合后的数据如表2所示。

在相同的腐蚀介质中,Rs值几乎保持不变。Rct主要用于描述金属表面对电子传递的阻力大小,该阻力与腐蚀速率成反比关系。Qf为涂层电容,反映了涂层的含水量。Qdl为双电层电容,反映了金属表面电化学反应的程度和活性面积大小。Qf和Qdl阻抗值均按式(1)计算。

由表2可以看出,SAT-BS-环氧/Q235体系的Rf和Rct值明显高于其他实验组。这一现象可能归因于BS对于盐分、O2和H2O分子的阻挡作用。而当腐蚀介质溶液开始进入涂层并发生吸附之后,Y0(Qf)的值会增大。在进行电化学测试之后,SAT、BS 和SAT-BS-环氧涂层的Y0(Qf)比纯环氧涂层的低。同时,SAT-BS-环氧涂层的Y0(Qf)值明显低于SAT-环氧涂层和BS-环氧涂层的,这表明SAT-BS-环氧涂层可以用作腐蚀介质的扩散屏障,在防腐蚀工程有较大应用价值。此外,Y0(Qdl)随着SAT、BS 和SAT-BS 加入,也在整体上呈现下降的趋势,说明金属表面电化学反应的活性面积在下降。总之,与纯环氧/Q235 电极相比,SAT、BS 和SAT-BS 的加入明显提高了涂层的防腐性能,且SAT-BS-环氧涂层的腐蚀抑制效率最高。因此通过此部分实验,选择SAT-BS-环氧涂层进行下一步电化学测试。

表2 添加不同填料的涂层/钢体系电化学阻抗谱的拟合结果Table 2 Fitting results of EIS for coatings/steel systems with different filler

2.3 填料含量对涂层防腐性能的影响

图4是SAT-BS含量不同的环氧涂层的电化学阻抗谱,表3是使用图3中的等效电路的拟合结果。

图4 SAT-BS含量不同的环氧涂层在3.5%NaCl溶液中浸泡30 h的EIS谱图Fig.4 EIS of epoxy coatings with different SAT-BS contents immersed in 3.5%NaCl solution for 30 h

表3 SAT-BS含量不同的环氧涂层的电化学阻抗谱的拟合数据Table 3 Fitting data of EIS for epoxy coatings with different SAT-BS contents

如图 4、表 3 所示,随着 SAT-BS 用量的增加,容抗弧的直径逐渐增大,当SAT-BS添加量为10%~15%时半径达到最大,这是由于在环氧涂层中均匀分散的SAT-BS 因屏障效应增加了腐蚀介质扩散路径的弯曲程度。然而,当SAT-BS 的添加量超过10%并进一步增加后,SAT-BS-环氧涂层的低频阻抗值|Z|0.01Hz有明显减小,这可能是由于随着SAT-BS 的过量,环氧树脂涂层的缺陷逐渐增多,对腐蚀性介质的屏蔽作用下降。

3 结 语

通过将BS 和SAT 结合起来,获得了功能性环氧涂层,从而提供出色的防腐保护。与纯环氧涂层相比,添加SAT、BS 和SAT-BS 显著改善了环氧涂层防腐蚀性能。其中,SAT-BS-环氧涂层的防腐效果最佳,这归因于BS 片材和SAT 功能基团表面活性位点的协同作用。作为基本的物理隔离,BS 有助于防止腐蚀性物质(如水、氧气和氯化物)接触Q235钢表面。SAT 和BS 之间的协同效应有助于提高BS 与环氧树脂的相容性,并提高环氧树脂涂层的腐蚀保护性能。本研究中,SAT-BS在环氧涂料中的最佳含量为10%。