转杯纺交替式段彩纱的成纱机理及性能研究

2022-06-16曹雄风张玉泽

曹雄风,江 慧,张玉泽,汪 军

(东华大学,上海 201620)

0 引言

随着现代纺织工业科技的不断发展,以及物质生活水平的大幅改善,人们对纺织品提出多样化、个性化、功能化及绿色环保等多种需求。段彩纱色彩分段变化,可设计性强,制作的服装色彩丰富且具有鲜明的外观效果,在市场上越来越受欢迎[1]。根据喂入方式,段彩纱可分为主辅式和交替式2种[2]。主辅式段彩纱技术即主粗纱持续喂入,辅粗纱(又称饰粗纱)间歇喂入,纱线沿长度方向产生粗细、颜色变化;交替式段彩纱技术即2根粗纱不分主辅、交替喂入,这种方式所纺的段彩纱是真正意义上的段彩纱,命名为交替式段彩纱。

目前,市场上的交替式段彩纱多在改造的环锭细纱机上纺制。江南大学的郭明瑞等人研发出两通道差动牵伸环锭纺,实现了两组分交替纱的纺制,但是共组分粗纱停止喂给后所处位置不稳定,且难以保证重新喂入的粗纱精确搭接,易断头或产生粗节[3]。笔者基于转杯纺双分梳纺纱技术,在转杯纺上纺制交替式段彩纱,以分析交替式段彩纱成纱原理,并研究影响过渡段纱线长度和强度的因素。

1 转杯纺交替式段彩纱的成纱机理

1.1 纺纱试验机

试验设备为双分梳转杯纺单头试验机,该机有2个输纤通道和2套喂给分梳装置,其成纱系统如图1所示。在由张玉泽设计出双喂给双分梳转杯纺纱机构[4]基础上,惠林涛设计增加一喂给罗拉轴和一分梳辊传动龙带,经过不断改造和优化,能独立、灵活控制2个通道的喂给和分梳[5]。

1—纺纱器底座;2—右分梳辊;3—右喂给板;4—右喂给罗拉;5—左喂给罗拉;6—左喂给板;7—左分梳辊;8—左输纤通道;9—假捻盘;10—负压腔;11—转杯;12—吸风口;13—转杯座;14—右输纤通道。图1 双分梳转杯纺成纱系统

1.2 纺纱原理

左、右2个喂给罗拉和分梳辊通过可编程控制器、触摸屏、高性能伺服电机、步进电机的协同配合,完成2根条子的独立喂给、分梳。在双分梳转杯纺单头试验机的控制面板上,通过设置混纺比控制2根条子的喂入速度。当混纺比为100∶0时,左喂给罗拉持续喂入,右喂给罗拉则静止不动;当混纺比为0∶100时,左喂给罗拉静止不动,右喂给罗拉持续喂入;设置节长(即输出的纱线长度控制喂给罗拉的喂入时间为1 m)。开始时左喂给罗拉持续喂入A条子,右喂给罗拉静止不动,形成一段A色纱线;当纱线达到1 m时,左喂给罗拉停止转动,右喂给罗拉开始喂入B条子,形成1 m长的B色纱线,由于转杯凝聚槽内存在A色纤维,会与后进入的B色纤维在转杯高速回转的作用下凝聚加捻形成一段过渡段AB纱线,如此交替喂入,纺出交替式段彩纱,其外观见图2。转杯纺是由罗拉喂入纤维,无需像环锭纺控制粗纱的断裂和精确搭接,操作更简单,且过渡段纱线无粗细变化,所以是等线密度段彩纱[6-8]。

图2 转杯纺交替式段彩纱示意

2 试验部分

2.1 试验方案设计

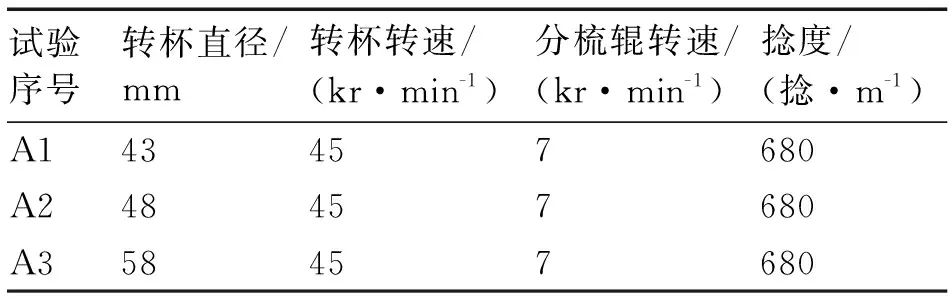

试验选择定量为22.9 g/(5 m)的黑色粘胶条子和定量为22.6 g/(5 m)白色粘胶条子,左通道喂入黑色粘胶,右通道喂入白色粘胶,在双分梳转杯纺单头试验机上纺制线密度为50 tex的纱线。为探究过渡段纱线长度的变化和转杯直径对其过渡段纱线长度的影响[9],设计的具体方案如表1所示;为探究不同工艺参数对过渡段纱线长度影响设计的具体方案如表2所示。

表1 转杯直径对过渡段纱线长度的影响

2.2 外观和性能测试

2.2.1纱线外观图像采集。笔者使用高清摄影仪连续拍摄纱线图像,判断图像中纱线片段属于白色粘胶、黑色粘胶片段和过渡段。

2.2.2过渡段纱线长度的分析方法。随机从纱线某处开始量取,连续记下过渡段纱线长度,得到50个数据,作出频率直方图,分析纱线长度变化大小和分布状态,同时得到纱线平均长度和中位数,总体分析转杯直径对过渡段纱线长度的影响。

表2 不同工艺参数对过渡段纱线长度影响

2.2.3纱线强度测试。对所纺纱线进行预调湿,即将纱线置于温度为20 ℃、相对湿度为65%的恒温恒湿环境中平衡24 h。在XL-1A型纱线强伸度仪上,采用等速伸长模式测试各纱线的断裂强度和断裂伸长率,测试速度为500mm/min,预加张力为25 cN,每次测试长度是500 mm,每种纱线测试20次,取其均值。

3 结果分析

3.1 纱线外观

图3是采集到的转杯纺交替式段彩纱片段外观图像。其中,图3a)、图3c)分别是纯纺段黑色和白色粘胶;图3b)是过渡段纱线,可以观察到其颜色大致由黑到白逐渐过渡。这是由于过渡段是2种颜色的纤维在高速运转的转杯里凝聚、充分混合,纱线呈花灰色,外观颜色更符合混色效应。

a) 黑色粘胶

b) 过渡段纱线

c) 白色粘胶图3 纱线片段的外观图像

3.2 过渡段纱线长度

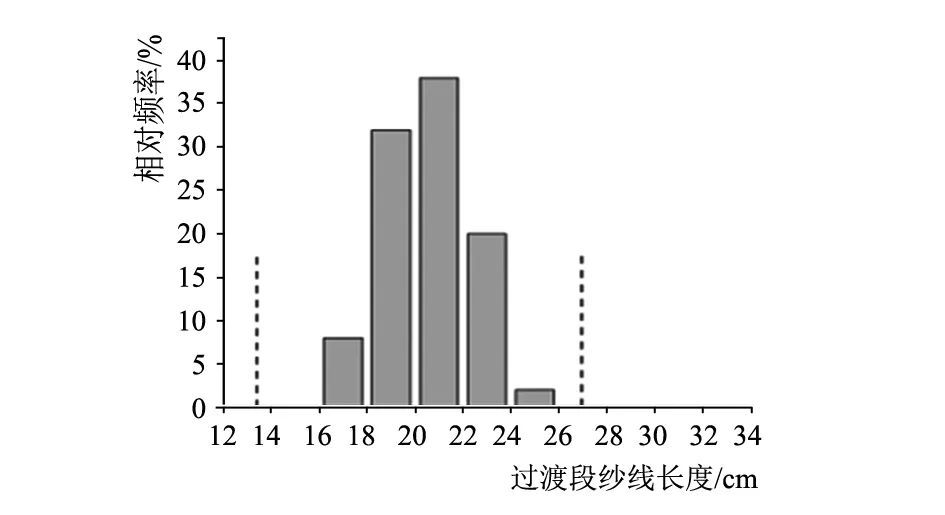

图4是不同转杯直径下过渡段纱线长度分布频率直方图,直方图中2条虚线表示转杯周长的1倍长度和2倍长度,观察发现每根纱线中过渡段纱线长度分布具有很强的随机性,且绝大部分集中在转杯周长的1倍~2倍长度。

a) 转杯直径为43 mm(A1组)

b) 转杯直径为48 mm(A2组)

c) 转杯直径为58 mm(A3组)图4 不同转杯直径下过渡段纱线长度分布频率直方图

从图4 可以看出,A1组过渡段纱线长度分布范围为16 cm~26 cm,集中分布在18 cm~24 cm,平均长度为21.97 cm;A2组过渡段纱线长度分布范围为16 cm~32 cm,集中分布在20 cm~26 cm,平均长度为23.23 cm;A3组过渡段纱线长度分布范围为20 cm~34 cm,集中分布在22 cm~28 cm,平均长度为25.76 cm。

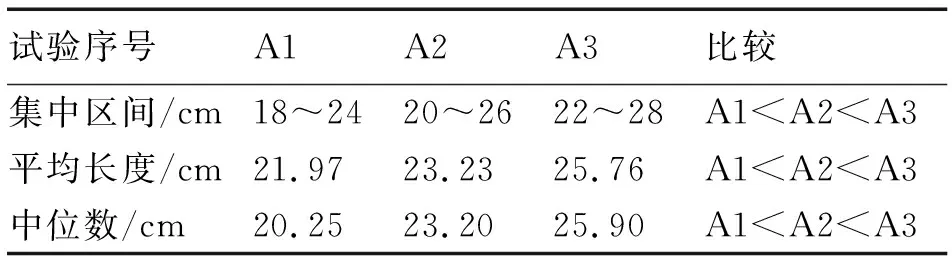

表3汇总了过渡段纱线长度的主要特征参数。从比较的结果可以得出,转杯直径越大,过渡段纱线越长,这是由于喂入交替时前喂入的纤维会残留一部分分布在凝聚槽一周,转杯直径越大,周长越大,与后喂入的纤维混合长度越长。

表3 过渡段纱线长度的主要特征参数

3.3 过渡段纱线强度

3.3.1 捻度对纱线断裂强度的影响

捻度对纱线断裂强度的影响见图5。

图5 捻度对纱线断裂强度的影响

从图5可以看出,纱线断裂强度随捻度增加先增大后减小。这是因为随着捻度的增加,纤维间的摩擦阻力增大,纱线断裂强力在一定捻度范围内会逐渐增加;当达到临界捻度后,捻度增加会增大须条内外层纤维应力分布不匀,加剧纤维断裂的不同时性,致使纱线断裂强度呈下降趋势。

3.3.2 转杯转速对纱线断裂强度的影响

转杯转速对纱线断裂强度的影响见图6。

从图6可以看出,纱线断裂强度随转杯转速增加先增大后减小。这是因为随着转杯转速提高,纤维伸直度有所提高,纱体包缠的紧密度增强,使纤维间的抱合力增加,从而在一定程度上增强纱线的强力。但转杯转速过高,单位时间内喂入的纤维量增大,分梳效果减弱,纤维伸直度和分离度都较差,造成纤维之间的抱合力降低,因而单纱断裂强力降低。

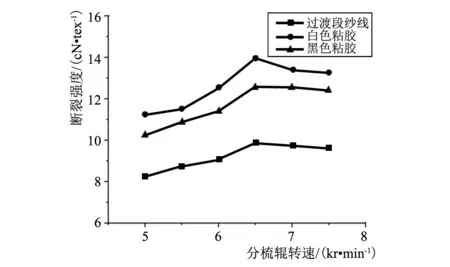

3.3.3 分梳辊转速对纱线断裂强度的影响

分梳辊转速对纱线断裂强度的影响见图7。

图6 转杯转速对纱线断裂强度的影响

图7 分梳辊转速对纱线断裂强度的影响

从图7可以看出,纱线断裂强度随分梳辊转速增加先增大后减小。这是因为分梳辊转速提高,对纤维的梳理作用增强,纤维的分离度和伸直平行度变好,提高了纱线的断裂强度。但分梳辊转速过高,对纤维的分梳作用过强,使纤维受损,短纤维数量增多,从而使纱线的断裂强度变小。

分析图5~图7,可以看到过渡段纱线断裂强度小于黑色粘胶和白色粘胶断裂强度,是纱线片段中强度最弱的位置。这可能是由于2种纤维的长度、强度有差异,以及每段截面中混纺比不同,使过渡段纱线强度比2种纯纺粘胶片段的断裂强度都小。

4 结语

4.1交替式段彩纱纱线无粗细变化,是真正意义上的段彩纱;通过双分梳转杯纺技术交替喂入2种颜色条子,可实现在转杯纺纱机上纺交替式段彩纱;通过图像采集技术,发现交替式段彩纱纱线的过渡段外观大致呈由黑到白逐渐过渡的渐变色,具有特殊的深浅外观变化。

4.2试验结果表明:① 每根纱线的过渡段长度随机变化,绝大部分长度分布在转杯周长的1倍~2倍;过渡段纱线长度与转杯直径有关,随着转杯直径的增加,整体上过渡段长度变大;②通过分析捻度、

转杯转速和分梳辊转速对过渡段纱线强度的影响,发现过渡段纱线断裂强度小于纯纺段黑色粘胶和白色粘胶的断裂强度,是纱线片段中强度最弱的位置;③ 通过单因素试验得出,过渡段纱线断裂强度随着捻度的增加先增大,达到临界捻度后减小;随转杯转速的增加,先增大后减小;随分梳辊转速的增加先增大,转速过高、纤维的损伤增加时开始减小。

4.3可利用该纺纱技术开发转杯纺交替式花式纱产品。如:连续改变混纺比纺制渐变纱;通过超喂纺制双色交替竹节纱;利用2种纤维的染色性能、热收缩性能的差异开发出颜色和结构呈交替式变化的转杯花式纱等。