浅析液化石油气球罐定期检验发现的缺陷及处理

2022-06-15曾浩周欣

曾浩,周欣

(海南省锅炉压力容器与特种设备检验所,海南 海口 570203)

液化石油气是一种常见的能源性物质,主要组成成分为丙烷、丙烯、丁烷、丁烯中的1种或者2种,具有易燃、易爆、受热膨胀性和腐蚀性的特性。球罐具有节省钢材、承载能力大、占地面积小,可分片运至现场安装成形、容积大小基本不受运输限制具有其他压力容器无可比拟的优点,在石油化工、城市燃气等领域广泛用于存储气体和液化气体。液化石油气球罐是国内目前比较常见且比较危险的一类球罐,一旦泄漏,通常向地面低洼处迅速扩散,极易自燃,达到一定浓度后遇明火易发生爆炸,危害极大。因此,必须严格按照有关法规、标准的要求进行液化石油气球罐的定期检验和缺陷评定、修复工作,确保球罐安全运行,保障企业安全。本文就某能源公司的1台2000m3的液化石油气球罐在定期检验过程中发现的缺陷进行了原因分析和处理,供使用人员和检验人员参考,以便在今后的使用和检验中及时发现问题,及时处理,防患于未然。

1 球罐概况

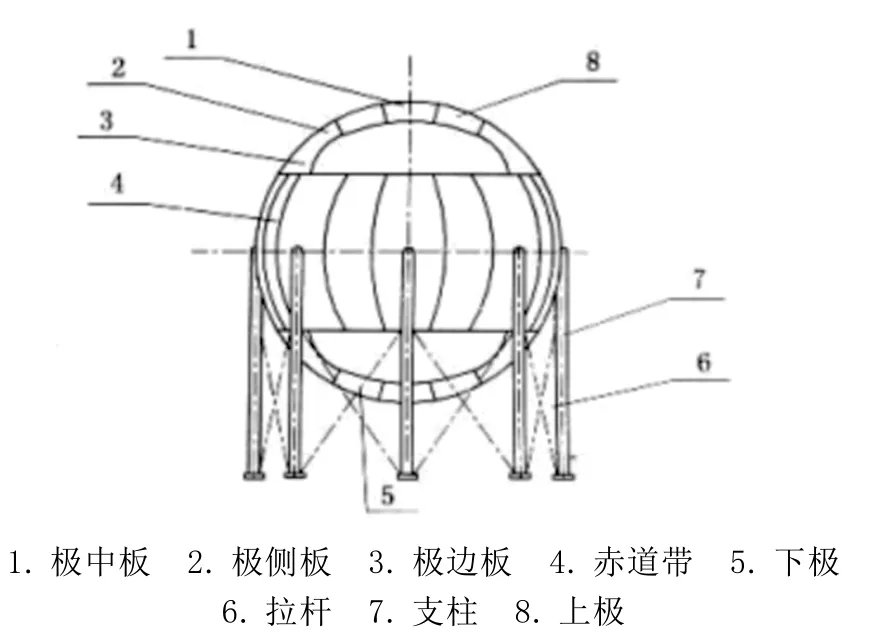

某能源公司1台液化石油气球罐容积为2000m3,内径为15700mm,高18250mm,球壳板材质为Q370R,壁厚40mm,工作介质为丙烷、正丁烷,设计压力为1.77MPa,设计温度为50℃,腐蚀裕量为1mm,支座型式为立柱式。该球罐于2018年3月投用,本次检验为首次定期检验。该球罐为混合式三带球罐,赤道带由20片赤道板组成,上下两级分别由7片极板组成,共10根立柱,每根立柱长为10m,球罐结构图如图1所示。

图1 球罐结构图

2 定期检验情况

检验前,对球罐的设计资料、现场组焊资料、使用管理资料、检查资料等资料进行了资料审查。通过审查资料了解了球罐的运行状况,并制定了检验方案。检验项目以宏观检验、壁厚测定、表面缺陷检测、安全附件检验为主,并增加了埋藏缺陷检测、硬度检测等项目。经过检验,发现了球罐存在机械损伤、裂纹、气孔、立柱铅垂度超标等缺陷。具体情况如下:

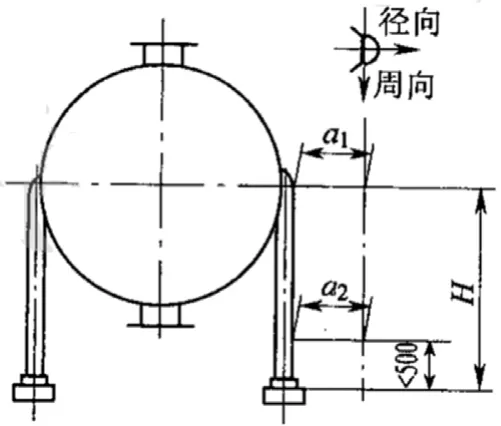

(1)宏观检验。对球罐内外表面进行宏观检验,检验发现球罐赤道板存在一处凹坑,深度3mm,凹坑形貌见图2。此外,通过测量立柱垂直度发现,立柱铅垂度均超过标准要求的15mm,立柱铅垂度按图3所示方法测量,a1取值100mm,具体测量数值如下:1#~10#立柱的径向偏差(a1-a2)分别为+40mm、+38mm、+42mm、+44mm、+26mm、+35mm、+20mm、-2mm、+10mm、+80mm。1#~ 10#立柱的周向偏差(a1-a2)分别为-8mm、+8mm、+18mm、+25mm、+20mm、+20mm、-5mm、-15mm、-10mm、-8mm。

图2 宏观检验发现的赤道板凹坑

图3 立柱铅垂度测量示意图

(2)壁厚测定。对球罐每块球壳板至少测厚测定,每块板不少于5点,重点抽查制造成型时壁厚减薄部位、液位经常波动的部位、接管部位、底部易受腐蚀部位等,实测最小壁厚为39.6mm,未发现异常,实测壁厚满足设计使用要求。

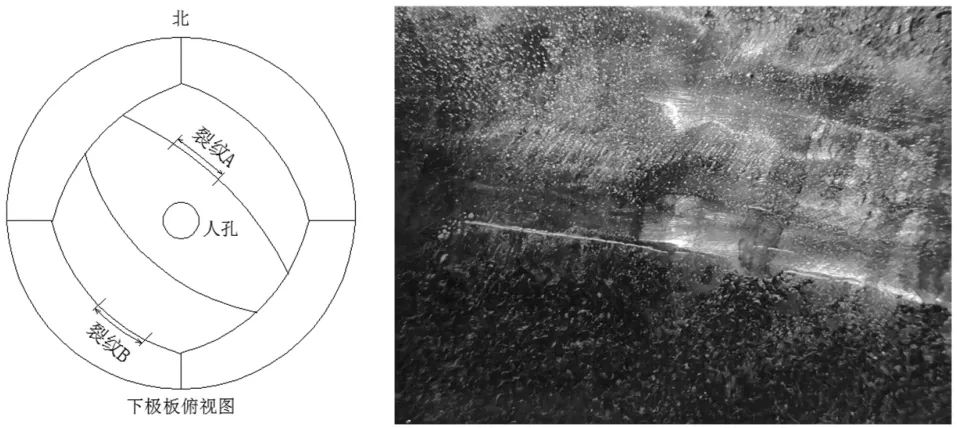

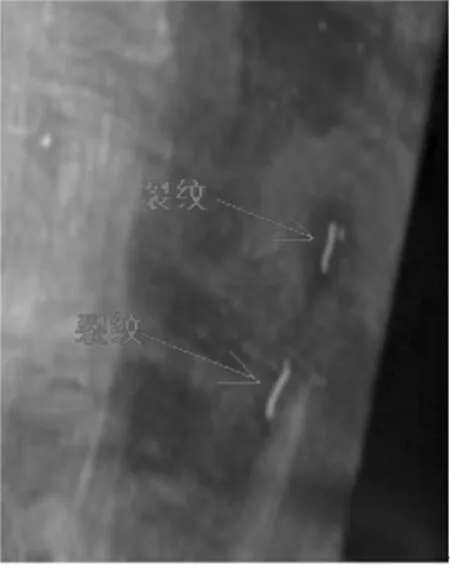

(3)表面缺陷检测。对球罐的内表面所有对接焊缝进行100%荧光磁粉检测,所有接管角焊缝进行100%荧光磁粉检测+100%渗透检测。对球罐外表面所有丁字口焊缝(长度为600mm×600mm×600mm)进行磁粉检测,所有立柱角焊缝进行100%磁粉检测,所有接管角焊缝进行100%磁粉检测+100%渗透检测。检测发现,球罐内表面共存在两处焊趾裂纹,如图4所示,裂纹A、B长度分别为0.9m和1.1m。球罐外表面温度计接管角焊缝存在密集气孔,打磨后检测发现一条长度为15mm的裂纹,如图5所示。

图4 焊趾裂纹示意图

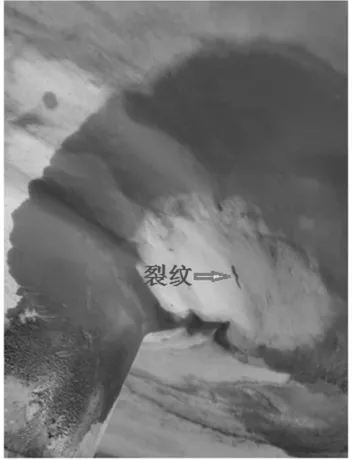

图5 接管角焊缝裂纹

将宏观检验发现的赤道板凹坑打磨圆滑后进行荧光磁粉检测,发现两条长度分别为20mm的裂纹,如图6所示。

图6 赤道板凹坑裂纹

(4)内部埋藏缺陷检测。对球罐的外表面所有丁字口焊缝(长度为600mm×600mm×600mm)进行超声检测,未发现超标缺陷。

(5)硬度检测。使用HT-2000A型硬度计对焊缝裂纹部位和正常部位进行了硬度检测,每处测定点包括该处的焊缝、热影响区以及母材,正常部位硬度值平均值为HB 198,裂纹处的硬度值平均值为HB230,比正常部位高HB32。

(6)安全附件检验。对球罐的两个安全阀进行检查,均在校验有效期内,符合要求。

3 缺陷原因分析

根据球罐当时现场组焊的情况、实际使用参数以及本次检验的结果,对球罐表面裂纹产生的原因以及立柱铅垂度超标的原因进行分析。

(1)球罐表面裂纹的主要原因是硫化物应力腐蚀开裂。众所周知,硫化物应力腐蚀开裂的主要影响因素主要有温度、硬度、焊后热处理、硫化氢分压等,易在焊缝热影响区和高硬度区表面起裂,并沿厚度方向扩展。而该球罐的使用温度为常温,满足硫化物应力腐蚀开裂的条件。裂纹主要产生在下极板焊缝的焊趾线处,由于焊趾处存在咬边、错边等结构的不连续,易产生较大的应力集中,再加上球罐现场组焊条件恶劣,热处理效果不够理想,焊接残余应力未得到充分消除,使得焊趾处存在较大的残余应力,裂纹处测得的硬度高达HB230可以说明这一点。通过审查资料发现,在一段时间内该罐中H2S的含量高于设计值,达到了硫化物应力腐蚀开裂的条件。在上述各种条件的作用下,在下极板焊缝焊趾线处发现了硫化物应力腐蚀开裂。

(2)球罐立柱铅垂度超标的原因主要是球罐当时现场安装时,安装单位责任心不够,质量把关不严而留下的安装缺陷,并非使用过程中产生的变形。因为通过对球罐立柱与球罐壳体的焊缝进行了100%磁粉检测,并未发现裂纹或其他缺陷,如果是使用过程中出现如此大的铅垂度变形,那立柱与球罐壳体的焊缝应该会被拉裂。

4 缺陷处理

对所有裂纹进行打磨消除,裂纹经打磨消除后形成了凹坑,凹坑所在部位的下极板壁厚为40.1,凹坑最大尺寸为长1200mm,宽60mm,深3.5mm。由于凹坑的存在已经改变了球罐原来的应力分布,故不能简单地采用剩余壁厚进行强度校核的方法,应根据《固定式压力容器安全技术监察规程》第8.5.4条的规定进行处理。由于凹坑的深度均超过壁厚余量(壁厚余量=实测壁厚-名义厚度+腐蚀余量=40.1mm-40mm+1mm=1.1mm),故需将凹坑按照其外接矩形规则化为长轴长度、短轴长度及深度分别为2A(1200mm)、2B(60mm)及C(3.5mm)的半椭圆形凹坑,计算无量纲参数G0,如果G0<0.10,则凹坑在允许范围内。

下极板凹坑满足进行无量纲参数计算的条件:(1)凹坑表面光滑、过渡平缓,并且其周围无其他表面缺陷或者埋藏缺陷;(2)凹坑不靠近几何不连续区域或者存在尖锐棱角的区域;(3)压力容器不承受外压或者疲劳载荷;(4)T/R小于0.10的薄壁球壳(T/R=40.1/(15700/2+40)=0.005);(5)材料满足压力容器设计规定,未发现劣化;(6)凹坑深度C小于壁厚T的1/3并且小于12mm,坑底最小厚度(T-C)不小于3mm;(7)凹坑半长凹坑半宽B不小于凹坑深度C的3倍。无量纲参数G0按公式(1)进行计算:

对于球罐立柱铅垂度严重超标的问题,由于定检规没有规定相应的处理办法,所以经过分析,综合考虑了使用安全和使用单位实际情况,要求使用单位对其监控使用。要求使用单位每年委托第三方有资质的单位测量球罐立柱铅垂度,并出具测量报告,监控其变化。若遇到12级及以上台风时,在台风过去一周内再次委托第三方有资质的单位对球罐立柱铅垂度进行测量,并出具测量报告,监控其变化。

出具的检测报告与原数据进行对比,数据的检测值应不大于原数据的1.5倍且不大于100mm,一旦超标,将停止使用,并委托有资质的特种设备检验机构进行合于使用评价或委托有资质的球罐维修单位进行维修,取得相关合格使用证明后方可使用。

5 结语

通过对缺陷的处理,可以保证该球罐在正常工况下不会发生失效。但是,由于实际问题的复杂性,建议企业在今后的使用过程中,严格控制H2S含量,这样才能有效地预防应力腐蚀开裂。另外,还应对立柱铅垂度加强监控,缩短球罐定期检验周期。目前,我国球罐数量众多,必须严格按照《固容规》的要求认真开展球罐的定期检验和缺陷修复工作,这关系着球罐的安全运行关系到人民群众的生命安全、企业的经济发展以及国家的繁荣稳定。缺陷的处理应在满足法规、标准的要求下,尽量地节省社会成本和减轻企业负担。