工业管道RBI评估技术在乙烯装置的应用研究

2022-06-15张友天杜彪吕润铭赵青程海龙

张友天,杜彪,吕润铭,赵青,程海龙

(中国石油独山子石化分公司乙烯一部,新疆 独山子 833699)

某石化公司的110万t/a乙烯装置,年产聚合级乙烯1100kt/a、聚合级丙烯500kt/a。装置采用石脑油、加氢尾油、油田轻烃等作为裂解原料,循环乙烷、丙烷、未加氢碳五作为装置循环原料,生产聚合级丙烯、聚合级乙烯氢气、混合碳四、裂解燃料油等主副产品。

1 项目简介

1.1 项目背景

中国特检院在2019年3~7月对乙烯装置所属的部分工业管道进行在线检测,该部分管道上次检验时间为2015年5月,对应的下次到期时间为2019年7月,经甲方确认在本周期运行期间状况良好,未出现工艺波动及泄漏等问题,因此委托中国特检院根据在线检测的结果进行RBI评估,实现装置的安全、稳定、长周期运行。

1.2 项目目的

拟通过本项目的实施达到如下目的:

结合工艺及装置运行工况,分析本次评估工业管道潜在的失效机理。

通过RBI分析评估,计算评估单元当前(2019年12月30日)和未来时间点(2024年10月30日)的失效可能性、失效后果以及风险水平,解决工业管道按失效可能性和后果分类问题。

对在线检测结果进行合于使用评定,依据评定结果设定下次检验时间,根据潜在的失效机理、风险水平制定科学合理的停工检验方案,解决设备不分重点的盲目检验问题。

对装置当前的风险水平进行识别,提出使用和维护建议,对风险较高的单元提出在线降险措施,保证装置的平稳运行。

根据装置管线台账及相关设计数据,建立装置压力管道RBI所需的基础数据,为实现管道风险的动态管理奠定基础。

1.3 项目工作范围

本次评估范围为乙烯装置所属部分工业管道,其中裂解1322条、压缩419条、分离584条、加氢119条工业管道,合计为2444条。

1.4 评估依据

(1)TSG D0001-2009《压力管道安全技术监察规程—工业管道》。

(2)《中华人民共和国特种设备安全法》。

(3)GB/T 19624-2019《在用含缺陷压力容器安全评定》。

(4)GB/T 26610.1~5 《承压设备系统基于风险的检验实施导则》。

(5)API581《基于风险的检验技术》。

(6)GB/T 30579-2014《承压设备损伤模式识别》。

(7)TSG D7005-2018《压力管道定期检验规则-工业管道》。

1.5 技术简介

RBI是基于风险的检验,以设备单元失效的可能性和失效导致的后果为分析点;通过对生产装置中每个设备单元潜在的失效模式或固有的失效模式所导致的危险及其后果进行定性或定量的分析来确定风险的大小,从而对设备的风险等级进行划分,发现装置的薄弱环节;在此基础上,对风险等级较高的设备单元给予重点关注,并通过有针对性的检验来保证设备的安全运行。

2 检验策略

某石化乙烯装置本次评估工业管道停工检修拟安排在2024年10月30日以前,根据以下原则来制定工业管道停车时的RBI检验策略,指导某石化乙烯装置本次评估单元停工检修期间的检验检测工作。

2.1 检验策略制定

RBI评估的最终目的是优化和指导检验资源,合理的检验策略和检验计划既要与设备本身的特点相结合又要符合装置整体风险控制的要求,同时还必须与装置的整体检维修计划相一致且具有可操作性,最终制定的检验策略必须有效而可行。

2.2 检验方法的确定

列入检验范围的工业管道,壁厚测定和宏观检查是最基本的检验方法,特殊情况可按照失效的模式确定检测方式。

2.3 检验比例的确定

压力管道检验方式确定后,检验比例的确定按照失效机理对应的检验有效性来决定。

2.4 RBI检验策略补充

(1)检验方案制定人员应该参考RBI检验策略来制定检验方案。

(2)因为RBI检验策略不考虑设备的制造缺陷,对于更换或投用不久的设备,在首次停机检验时,应采用传统检验与RBI检验结合的方式来进行。

(3)如果设备的损伤主要发生在内壁,在情况允许的条件下,尽可能安排内壁检验。

3 工业管道检验

(1)有保温的工业管道,优先选择按拆除保温后进行检验。

(2)失效模式为局部或均匀腐蚀的,检验方法以宏观检查与超声检查为主。

(3)失效模式为应力腐蚀的,对于焊缝部位应安排一定比例的超声波检测或射线探伤抽查。

工业管道超声波测厚主要针对三通、弯头和直径突变处,被抽查的管件测厚位置不得少于3处;直管段与管件相连的焊接接头的直管段一侧应进行测厚,测厚位置不得少于3处。发现管道壁厚存在异常情况时,应在附近增加测点,并确定异常区域大小,必要时,可适当提高整条管道的测厚抽查比例。

4 2019年在线检测情况

4.1 在线检测策略

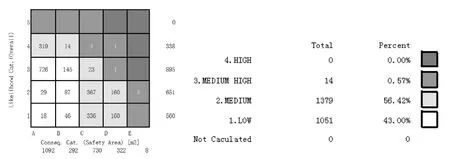

截止2019年11月30日,安全风险情况见下图1所示,从图中可以看出评估单元风险水平基本处于中风险和低风险水平,中高风险单元有14个,占比为0.57%,没有高风险单元,其中失效可能性为4的单元有338个,占比为13.83%。

图1 2019年11月30日乙烯装置工业管道评估单元安全风险矩阵图

4.2 在线检测结果

2019年3~7月对该部分工业管道进行在线检测,检测结果显示部分管线的减薄较大、腐蚀速率偏高,其中减薄比例超过25%的管线共计50条。

5 风险分析结果

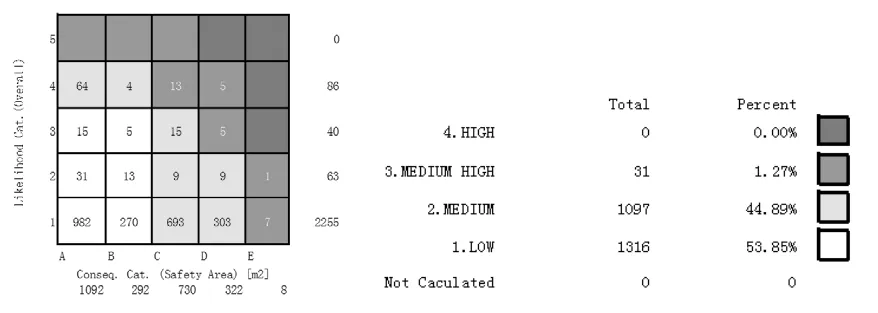

依据2019年在线检测结果进行再评估,本次评估腐蚀速率依据2019年在线检测实际减薄量进行计算,未进行在线检测的管线腐蚀速率参照专家腐蚀速率或相同工艺段腐蚀速率,评估单元再评估的风险情况如下图2所示。

5.1 当前风险

经过风险分析与计算,图2给出本次评估工业管道在2019年12月30日的安全风险矩阵图。2019年12月30日,评估单元中没有高风险单元,低风险的评价单元有1316个,占比为53.85%;中风险的评价单元有1097个,占比为44.89%;中高风险评价单元有31个,占比为1.27%;

图2 2019年12月30日乙烯装置压力管道评估单元安全风险矩阵图

5.2 将来风险

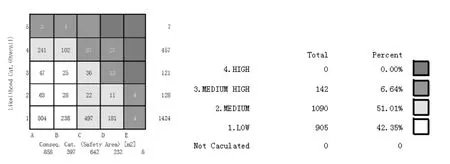

本次评估工业管道未来评估时间点为2024年10月30日,截止2024年10月30日评估单元的安全风险矩阵见图3。

由图3可见,到2024年10月30日,评估单元没有高风险单元,中高风险单元共计142个,占比为6.64%;中风险评价单元共计1090个,占比为61.01%;低风险评价单元共计905个,占比为42.35%;相比2019年12月30日的评估结果,截止到2024年10月30日,未经检验情况下评估单元的风险水平呈明显上升趋势,其中7个单元失效可能性为5,457个单元失效可能性为4。

图3 2024年10月30日乙烯装置压力管道评估单元安全风险矩阵图

6 结语

(1)本次评估对象为某石化乙烯装置部分工业管道,工业管道条数合计为2444条。

(2)本次评估的工业管道涉及的主要损伤机理包括机械损伤、材质劣化、腐蚀减薄、腐蚀开裂和其他损伤。

(3)依据在线检测结果进行再评估,到2019年12月30日,评估单元中没有高风险单元,中高风险评价单元有31个,占整个评价单元比例的1.27%;中风险的评价单元有1097个,占整个评价单元比例的44.89%;低风险的评价单元有1316个,占整个评价单元比例53.85%。

(4)在不检验的前提下再评估风险情况,到2024年10月30日,评估结果没有高风险单元,中高风险单元有95个,占整个评价单元比例的3.89%;中风险评价单元有1148个,占整个评价单元比例的46.97%;低风险评价单元有1201个,占整个评价单元比例的49.14%;相比2019年12月30日的评估结果,截止到2024年10月30日,未经检验情况下评估单元的风险水平呈明显上升趋势,其中260个单元失效可能性为4,2个单元失效可能性为5。

(5)风险评估是按工艺、设备状况等因素对承压设备进行损伤诊断的环节,检验作为损伤检测的环节,其检验结果可对风险评估结果进行验证,检验实施后,建议将检验数据应与本次风险分析的结果进行对比总结,实施再评估,更好掌握承压设备的风险情况。

(6)考虑在使用过程非正常工艺以及制造过程中遗留下来的缺陷等因素,RBI评估技术无法给予可靠的评价,这给装置安全稳定的运行造成一定的不确定性,为了避免因此类问题造成安全事故,建议车间做好日常巡检管理,严格控制操作参数,严禁超温、超压、超负荷运行。为保证安全运行,车间应制订好完整的事故应急预案与抢险措施。

(7)RBI在线评估方法需要与车间日常管理维护相结合,车间应按相关法规要求做好日常管理维护工作,尤其对于风险水平为中高风险及以上的评估单元应增加巡检、加强监控,制定有针对性的管理措施,保证装置的安稳长期运行。