超临界CO2技术下麻织物冰裂纹肌理研究

2022-06-15尚尚范铁明

尚尚,范铁明

超临界CO2技术下麻织物冰裂纹肌理研究

尚尚,范铁明*

(齐齐哈尔大学 美术与艺术设计学院,黑龙江 齐齐哈尔 161006)

试验采用分散红54在超临界染色装置上进行亚麻织物的防染印花,探究了染色时间、染色温度、染色压力以及糊料浓度对亚麻织物防染印花性能的影响,测定了染色后亚麻织物及印花的/值和色牢度。结果表明,在防染剂质量分数为10%、温度为120℃、压力为20MPa、染色时间为60min 的条件下,亚麻织物印花防白效果好同时印花能达到最大的/值,染色牢度达到4级。

分散染料;防染印花;超临界二氧化碳;亚麻织物

超临界CO2染色技术是目前最具影响力的绿色染色技术,相比较传统水浴染色技术,超临界CO2流体染色全过程无水、无助剂并且价格低廉,上染速度快、上染率高,染色完成后剩余的染料和系统内CO2可回收循环利用,在染整中做到了零排放无污染,充分体现了清洁化、绿色化、环保化的现代生产理念[1-3]。

近年来超临界CO2染色技术已经陆续投入产业化,但是艺术肌理相关研究较少[4]。相比传统水浴染色,超临界CO2染色工艺在将介质水替换成CO2且染色时染色釜内处于高温高压的环境,分散染料的上染与固色几乎同时进行,因此,拔染印花工艺在超临界CO2染色工艺中并不理想,防染印花是在织物上预先印上某种能够防止地色染料上染的防染剂,以防止花纹上染的一种印花工艺[5-7]。防染印花比拔染印花历史更久,我国很早流传的种蓝白花布,就是先用石灰浆在织物上印花,然后以靛蓝(俗称靛青)染色而成的[8,9]。它较拔染印花有许多优点,如价格低、无需汽蒸、工艺流程短,相对地疵布产生机会也较低。

本试验以多种常用糊料为防染剂,采用超临界CO2染色工艺对亚麻布进行印花染色,以此探讨染糊料种类、防染剂质量浓度、染色压力,染色时间、染色温度等影响因素对织物印花/值的影响。其成果对超临界CO2亚麻防染印花提供参考。

1 试验

1.1 织物、药品和仪器

织物:70 g/m2亚麻,浙江亿瑞衬布有限公司。

染化料:C.I.分散红54原粉,浙江龙盛集团股份有限公司;海藻酸钠、活性淀粉、羟甲基纤维素钠;纯度99%CO2气体,大连光明化工院。

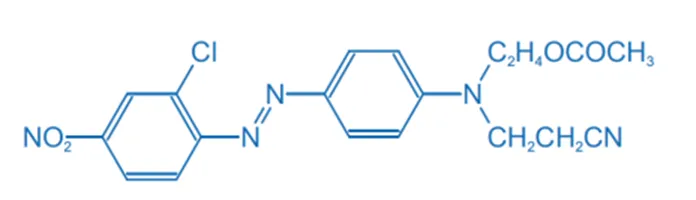

C.I.分散红54 结构式:

设备:100目平板丝网;超临界CO2流体染色机;LAMBDA 35紫外光谱仪,美国PE公司;Color-Eye 7000A计算机测色仪,美国爱色丽公司。

1.2 染色工艺

防染浆处方/%:糊料X,水适量。

工艺流程:印花→烘干→染色→水洗→烘干。

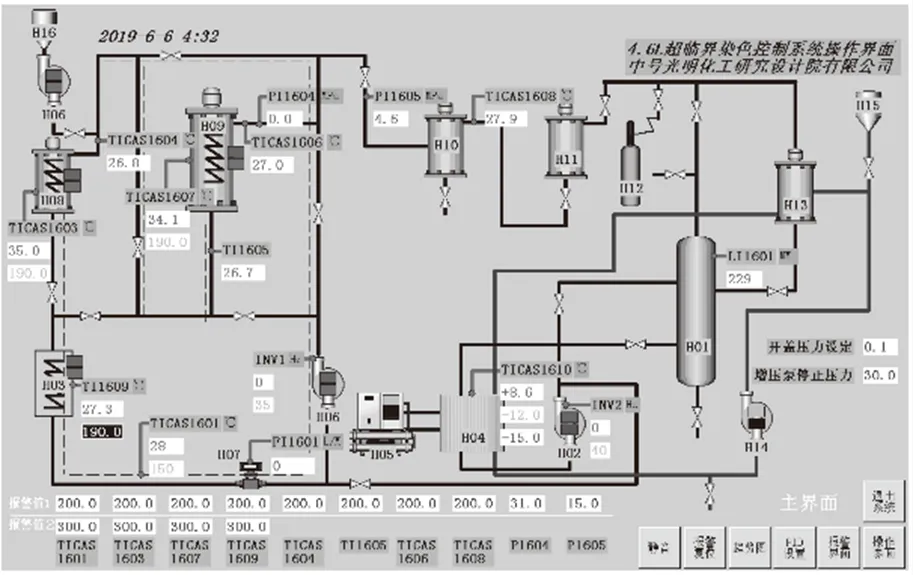

超临界CO2染色:将处理好的亚麻织物,卷绕于染色轴上,装于染色釜,将分散染料放于染料釜。通过增压泵将CO2压入系统,开启加热器进行加热,待达到相应压力、温度条件后,断开阀门,打开循环泵开始进行染色。染色结束后,打开阀门,泄压并回收CO2。超临界CO2流体染色工艺流程图如图1所示。

图1 超临界CO2流体染色工艺流程

H01-二氧化碳储罐;H03-换热器;H02-高压泵;H09-染色釜;H08-染料釜;H10、11-分离釜;H04-制冷机;H14-冷剂泵;H06-循环泵

1.3 测试方法

1.3.1 颜色特征值

将超临界CO2流体染后的亚麻织物试样对折4层,采用计算机测色配色仪进行测量。每个试样测试3次,取平均值。

1.3.2 织物性能测试

耐摩擦色牢度 根据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定。

耐水洗色牢度 根据GB/T 3921—2008《纺织品 色牢度试验 耐洗色牢度:试验》测定。

2 结果与讨论

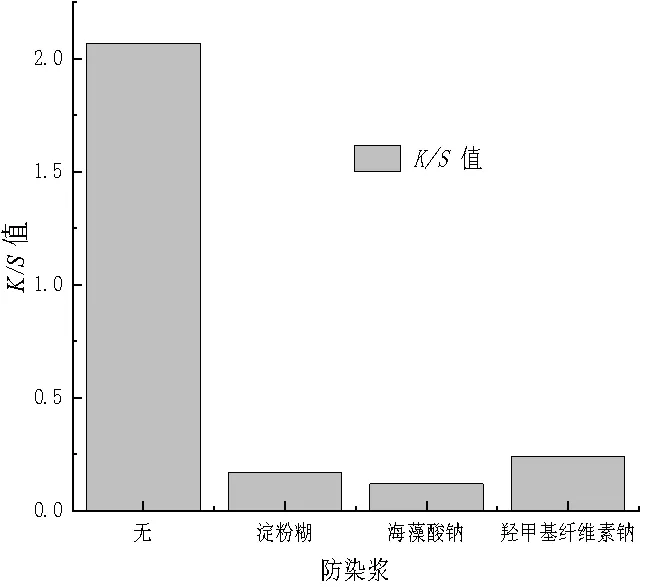

2.1 糊料种类对防染印花影响

按照节1.2印花工艺配置8%的海藻酸钠糊、8%活性淀粉糊和8%的羟甲基纤维素钠,用100目平板丝网双面印制后烘干,在超临界CO2染色系统的染色温度120℃、60 min的条件下,系统压力20MPa进行防染印花试验。染色完成后,测定染后试样和印花的/值,结果见图2。由图2可知,在超临界CO2染色工艺中,淀粉、海藻酸钠和羟甲基纤维素钠都具备较好的防染效果。其中海藻酸钠作为防染剂防染效果最好,在染色釜体内,防染浆处于高温高压且无水的环境下,防染浆内的水分蒸发后会形成一层膜紧密的贴附在亚麻纤维表面,能够有效地阻挡染料的上染。淀粉糊和羟甲基纤维素钠作为防染剂时,在染色釜内高温高压的环境里水分会被迅速蒸发,紧密地附在亚麻纤维上阻挡染料的上染,由于缝隙较多,防染效果较海藻酸钠糊略低且会大量吸收染料,故试验均采用海藻酸钠作为防染剂。

图2 糊料种类对防染印花影响

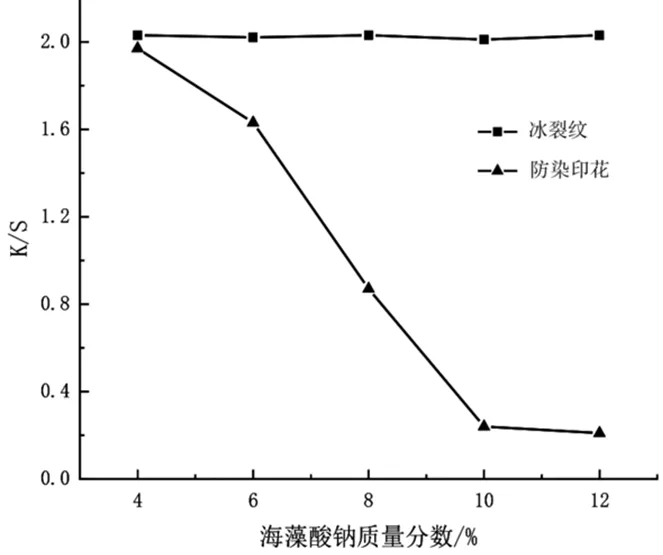

2.2 防染浆质量浓度对防染印花的影响

按照节1.2印花工艺配置4%~12%的海藻酸钠糊、用100目平板丝网双面印制后烘干,在超临界CO2染色系统的染色温度120℃、60min,系统压力20MPa的条件下进行试验。染色完成后,测定染后试样和印花的/值,结果见图3。由图3可得,随着防染剂中海藻酸钠质量分数的提高,印花的防染效果也随之提升。当海藻酸钠质量分数处于4%~8%时,印制在印花的量也相对较少,导致在染色时形成的网状膜缝隙较多无法有效地阻挡染料上染。当海藻酸钠质量分数超过10%~12%时,其海藻酸钠质量浓度较高,足以形成密集的膜覆盖在亚麻纤维上,能够有效地阻挡染料的上染。故,最佳海藻酸钠糊质量分数为10%。

图3 海藻酸钠质量浓度对防染印花的影响

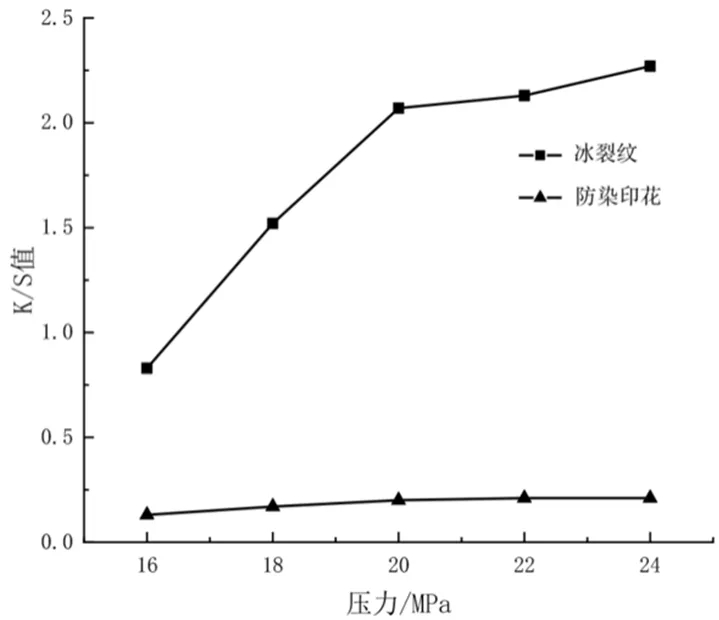

2.3 染色压力对防染印花的影响

在超临界CO2染色系统的染色温度120℃、时间60min不变的条件下,改变染色压力(16~24MPa)进行染色,结果见图4。由图4可得,染色压力对冰裂纹的/值有较大影响,在16~20MPa时呈现上升较大,之后开始平缓稳定在24MPa。对防染印花影响较小,整体稳定。

图4 压力对防染印花的影响

通常,超临界二氧化碳流体的密度在较低压力下较低,随着压力的增加,超临界CO2的密度也随之加大,可以携带更多的染料分子进入亚麻纤维中,同时亚麻纤维的膨胀可以得到改善,从而促进染料的扩散并促进染料扩散到纤维的无定形区域。当压力达到20MPa时,印花的/值开始平稳。从安全和能效角度考虑,推荐染色压力为20MPa。

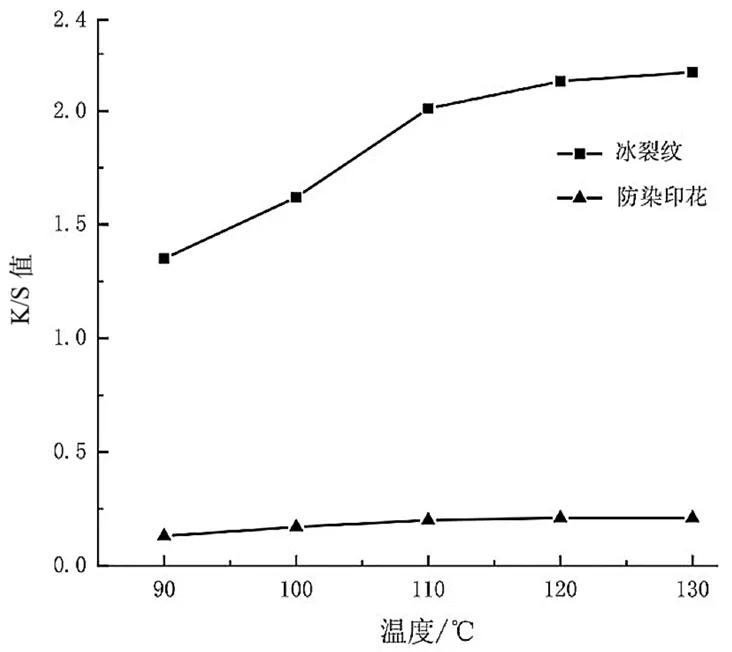

图5 温度对防染印花的影响

2.4 染色温度对防染印花的影响

在超临界CO2染色系统的染色压力24MPa、时间60min不变的条件下,改变染色温度(90~130℃)进行染色,结果见图5。由图5可知,温度对防染浆影响较小,防染印花的/值总体保持稳定。相比之下织物上冰裂纹的/值随着染色温度的升高而增大。

温度在超临界CO2亚麻织物染色过程中起着至关重要的作用。较高的染色温度有利于形成更多的大孔隙和大孔道,加速染料分子向亚麻纤维无定形区的渗透和扩散。因此,在较高温度下,在超临界二氧化碳流体中,随着染色温度的延长,冰裂纹的/值呈现上升趋势,在120℃后开始平稳。因此,推荐染色温度为120 ℃。

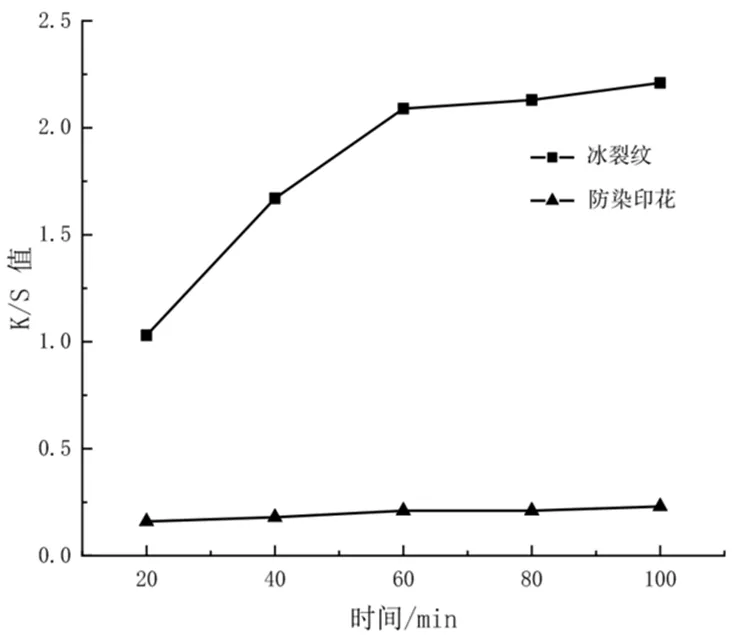

2.5 染色时间对防染印花的影响

在超临界CO2染色系统的染色温度120℃、染色压力20MPa的条件下,改变染色时间(40~120min)进行染色试验,结果见图6。

图6 温度对防染印花的影响

如图6所示,冰裂纹的K/S值在10min到60min时提升较快,当染色时间超过60min后/值呈现平稳趋势,几乎没有增加。这是因为染料分子在纤维表面发生快速吸附,并且在短时间内染料扩散到纤维中。染色时间从60min延长90min,染色强度不能有效提高,表明染料在纤维上的吸附达到饱和。

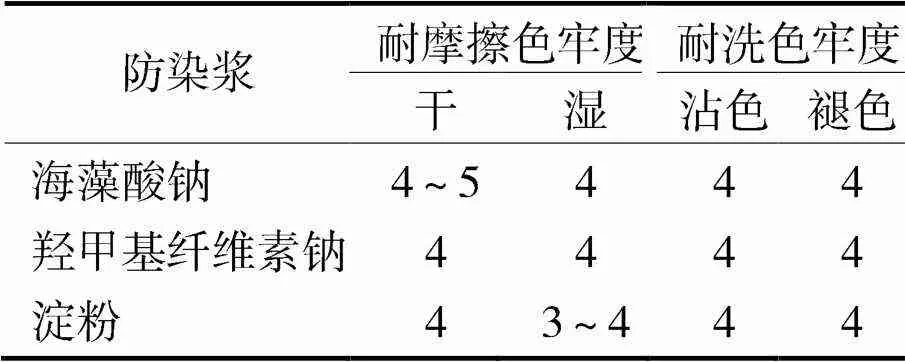

2.6 亚麻印花织物色牢度测定

在染色温度为120℃、染色压力为24MPa、染色时间为60min,防染浆质量浓度为10%时,测试了不同糊料染色样品的色牢度,结果如表1所示,最佳工艺下冰裂纹肌理样品如图7所示。

表1 亚麻织物色牢度

图7 最佳工艺下冰裂纹肌理样品

3 结论

(1)海藻酸钠作为防染剂在超临界CO2防染印花工艺中具备良好的防染效果,可以出现冰裂纹肌理(图7),在传统染缬艺术领域中亦具备较大应用价值。

(2)超临界CO2亚麻织物防染印花的最佳工艺是:海藻酸钠质量分数10%、温度120℃、压力20MPa、时间60min。

[1]张炜,李惠军,郑环达.超临界CO2在纺织中的染色进程[J].上海纺织科技,2019, 47(07): 5-9. DOI:10.16549/j.cnki.issn.1001-2044.2019.07.002.

[2] 张娟. 响应面法分析羊毛纤维超临界CO2染色工艺[J]. 毛纺科技,2020,48(04):41-45.DOI:10.19333/j.mfkj.20190802705.

[3] 郑融桥,孟赫. 蓝印花布纹样研究[J]. 纺织报告,2021, 40(12): 109-110.

[4] 涂莉,孟家光. 天然织物所用染料及其染色性能的改善研究进展[J]. 纺织科学与工程学报,2019, 36(03): 95-101.

[4] 刘育红. 贵州西家蜡染贴布百褶裙[J]. 艺术设计研究,2021(06): 2.

[5] 孙卉,完玲中,白雪,等. 超临界CO_2辅助棉纤维表面改性研究进展[J]. 安徽农业科学,2021, 49(24): 24-28, 32.

[6] 骆光艳. 蜡染工艺在纺织品图案设计中的应用[J]. 纺织报告,2021, 40(12): 68-69.

[7] 刘洋溢. 贵州布依族蜡染图案的审美与解析[J]. 天工,2021(11): 74-75.

[8] 陈诗瑶. 传统防染印花的时尚生活化设计研究[D]. 南京:南京艺术学院,2021.

[9] 杨建军,崔岩. 中国蓝印花布与日本蓝型染的比较研究[J]. 服饰导刊,2020, 9(04): 34-42.

Study on ice crack texture of hemp fabric by supercritical CO2technique

SHANG Shang,FAN Tie-ming*

(College of Art and Design, Qiqihar University,Heilongjiang Qiqihar 161006, China)

The/value and color fastness of dyed flax fabric and printing were determined. The results showed that under the conditions of sodium alginate mass fraction 10%, temperature 120℃, pressure 20MPa and dyeing time 60min, the flax fabric had good anti-whitening effect and the maximum/value, and the dyeing fastness reached grade 3-4, which met the requirements of national standards.

disperse dye;anti-dye printing;supercritical carbon dioxide;linen fabric

2022-01-20

国家社会科学基金项目(19BMZ092);黑龙江省省属高等学校基本科研业务费科研项目(135309322);黑龙江省经济社会发展重点研究课题(20516)

尚尚(1995-),男,黑龙江齐齐哈尔人,在读硕士,主要从事服饰设计与工程研究,18351532682@163.com。

范铁明(1972-),男,教授,主要研究方向为服装设计与设计理论研究,fantieming@126.com。

TS194.449

A

1007-984X(2022)04-0080-03