Al-Mg-Si-Mn合金时效性能及析出行为研究

2022-06-15李慎兰邱晓慧刘传生

李慎兰,邱晓慧,刘传生

(广州民航职业技术学院 飞机维修工程学院,广东 广州 510470)

Al-Mg-Si系合金由于具有良好的抗腐蚀性和易加工成型等优点被大量应用于民用建筑、航空飞行以及汽车等领域[1-2]。该系合金的机械性能大部分取决于时效过程中的析出相种类、尺寸、数量和分布。

Al-Mg-Si系合金中析出相的析出顺序一般为,固溶体或原子团簇→溶质原子聚集区(GP区)→β″相→β′相→β相[3-4]。然而,随着合金成分和热处理制度的变化,析出相的析出顺序可能会发生改变。如Cu元素可以抑制β′相的形成,并且在峰时效状态下可形成其它含Cu的亚稳态析出相,如L、S、C、QP和QC相[5],在过时效状态下可形成Q′相[6]。Mn作为溶质元素保留在铝基体中比其他元素更稳定,能生成含Mn的高熔点金属间化合物[7]。Mn还能提高Al-Mg-Si系合金的再结晶温度,抑制再结晶过程,从而使再结晶后的晶粒细化[8]。

本文采用透射电镜(TEM)、差热分析(DSC)和硬度测试等方法,详细研究了Al-Mg-Si-Mn合金在不同时效阶段的显微组织和力学性能,从微观角度分析了合金的析出过程和硬化机理,以期为实际生产工艺提供理论依据。

1 实验材料与方法

实验所用的原材料为挤压板材,3mm厚,化学成分(质量分数,%)为1.21 Si,0.50 Mn,0.69 Mg,余量为Al。将实验合金在550℃固溶30min并水淬,然后在170℃时效不同时间。采用WOLPERT 401MVD型数显维氏硬度计对不同时效时间的合金进行硬度测试,加载载荷为9.8N,保荷时间为10s。TEM显微组织观察在Tecnai G220型透射电子显微镜上进行,加速电压为200kV。透射电镜样品直径为3mm,厚度为0.08mm,在含有30%(体积分数)HNO3的甲醇溶液中进行双喷减薄,温度需要控制在-25℃以下,电压为15V~20V,电流为60mA~80mA。采用NETZSCH STA 449C仪器对尺寸为Φ5mm×3mm的淬火试样进行DSC分析,实验在纯氩气气氛中进行,以10℃/min的升温速率从室温加热到550℃。

2 实验结果及讨论

2.1 时效时间对合金硬度的影响

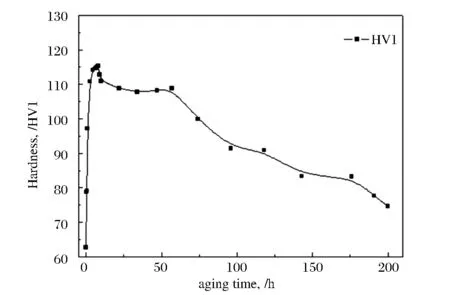

图1是实验合金经550℃固溶淬火后,在170℃时效后得到的硬度和时效时间的关系曲线。可以看出,在时效开始8h范围内,硬度随着时效时间的延长快速提高。固溶淬火后实验合金的硬度只有62.7HV1,时效0.1h后硬度就可以上升到78.7HV1,说明该合金在时效过程中几乎不存在孕育期;时效2.5h达到了110HV1,8h后达到最高值115HV1。此后,硬度从115HV1经历14h快速下降到108HV1;接着从22h到57h时效过程中,硬度在107HV1~109HV1之间波动;时效57h后硬度迅速下降,到200h硬度只有74.6HV1左右。

图1 实验合金在170℃时效后硬度和时间关系曲线Fig.1 Age-hardening curve of investigated alloy at 170℃

2.2 TEM组织观察

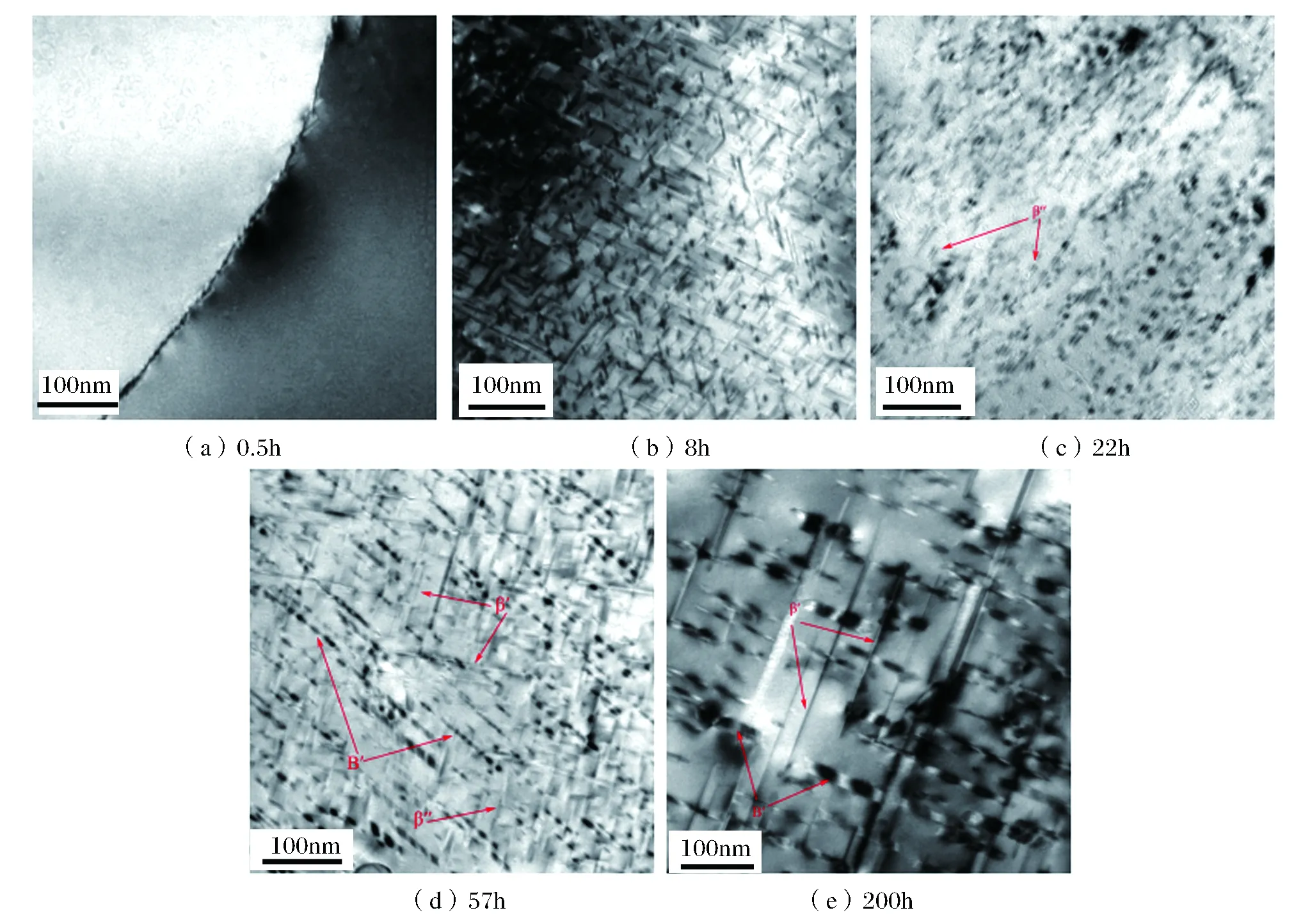

图2为实验合金经550℃固溶淬火后,在170℃时效不同时间的TEM显微组织照片。从图2(a)可以看出,时效0.5h时,晶内未观察到明显的第二相衬度,但此时合金硬度却明显增加,这可能是由于溶质原子团簇(富Mg、富Si原子团簇或Mg-Si共同原子团簇)或GP区与基体属于共格关系,具有一定的强化作用。

图2(b)为实验合金峰时效状态(8h)下的TEM组织照片。此时合金中析出大量的20nm~30nm针状β″相。β″相是Al-Mg-Si合金在时效硬化过程中最重要的析出相,其共格畸变程度比GP区更大,正是由于这些高密度β″相和共格应变场的存在,阻止了位错的运动,因此硬度显著提高。

图2(c)和(d)分别给出了实验合金在时效22h和57h的TEM组织照片。时效22h,合金中仍然以β″相为主,但β″相已有所长大,平均尺寸在40nm左右,因此合金硬度略有降低;而当合金在57h时效后,此时仍有一定数量的β″相存在,一部分针状β″相转变为尺寸为100nm左右的杆状β′相。此外,还有横截面为矩形的板状B′相,尺寸为100nm~200nm。由此可见,在22h~57h时效过程中,虽然晶内已经存在少量的杆状β′相和板状B′相,但仍然以针状β″相为主。因此实验合金在峰时效过后表现出很强的抗过时效能力。

时效时间达到200h后,β″相基本消失,合金组织以200nm~300nm的杆状β′相和板状B′相为主(图2(e)),这些大尺寸的析出相的存在使合金硬度迅速下降。

图2 实验合金在170℃时效不同时间的TEM明场像Fig.2 Bright-filed TEM images of investigated alloy aged at 170℃ for different time

2.3 DSC分析曲线

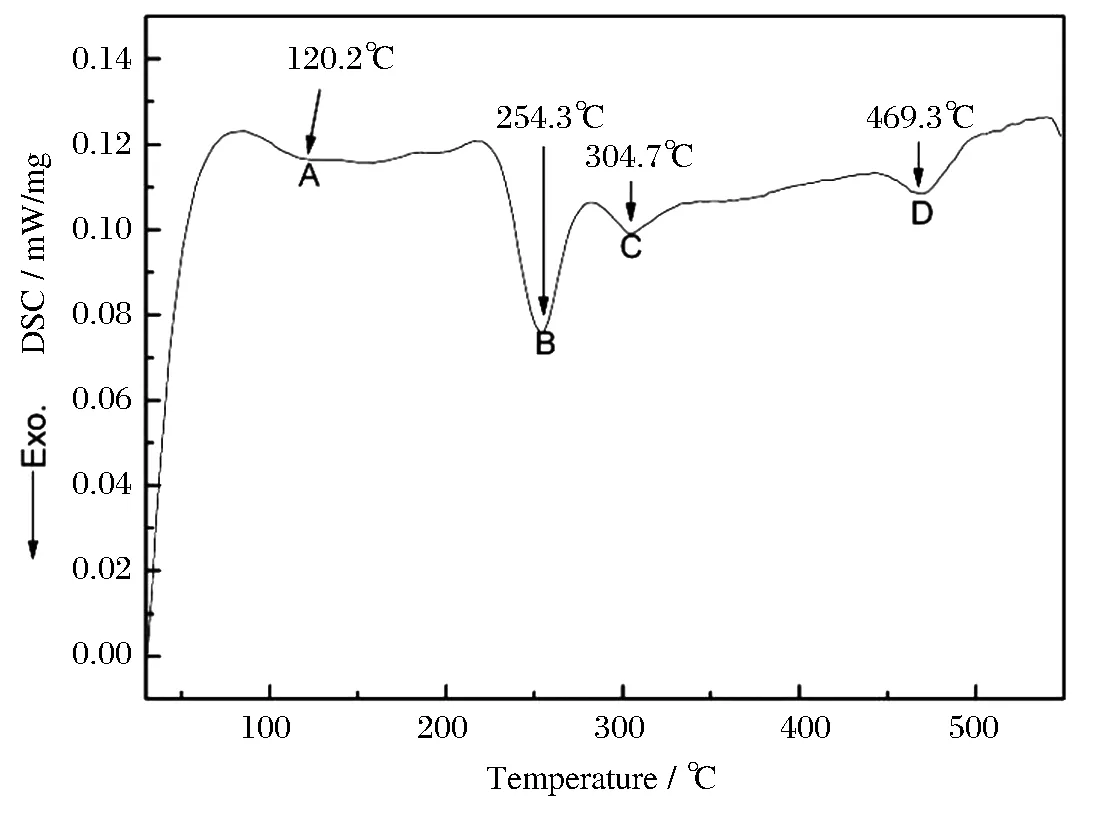

图3所示为实验合金在550℃固溶淬火后,在STA 449C同步热分析仪上,以10℃/min的升温速率所获得的DSC曲线。

由图3可见,在30℃~550℃之间存在峰A(约120.2℃)、峰B(约254.3℃)、峰C(约为304.7℃)和峰D(约为469.3℃)四个较为明显的放热峰。Miao等[9]对6022铝合金进行DSC分析时发现了四个明显的放热峰,并且峰位与本实验相似,它们认为从峰A到峰D依次对应于GP区、β″相、β′相和β相的形成。对固溶态6061铝合金进行DSC分析时也发现了类似峰位的放热峰[10]。研究发现,对于Al-Mg-Si合金在30℃~120℃温度范围内存在的放热峰,与Mg原子团簇、Si原子团簇和Mg-Si原子共同团簇以及GP区的形成有关[11-12]。本实验中第一个明显的放热峰A出现在120.2℃附近,对应于实验合金中原子团簇或者GP区的生成。

图3 实验合金淬火态的DSC曲线Fig.3 DSC thermo gram of as-quenched investigated alloy

放热峰B(254.3℃)一般认为与β″相的形成有关。杨文超[12]通过对时效温度为250℃的6005A合金进行TEM观察,明显看到三个<100>方向并在基体中平均分布的针状β″相。这个温度基本上与放热峰B所对应的温度接近,因此可认为放热峰B对应于针状β″相的析出。

放热峰C一般对应于亚稳β′相析出。但在本实验中,通过TEM观察发现,除了有杆状β′相存在外,还有板条状B′相存在。Zhen等人[13]对Al-0.95%Mg-1.55%Si-0.3%Mn-0.1%Zr进行DSC分析,在290℃附近发现了放热峰,并认为这个放热峰的出现与B′相的形成有关。据此可知,放热峰C(304.7℃)与亚稳β′相和B′相有关。本文中放热峰D(469.3℃)应该是平衡的β相的形成。

综上所述,根据实验合金时效过程中TEM组织观察及DSC分析,可以认为该合金的析出相析出顺序为,首先是过饱和固溶体,其次团簇,随后GP区,β″相次之,然后β′相+B′相,最后β相。

3 结论

(1)实验合金在170℃时效时,无明显孕育期,8h达到峰值硬度,并具有明显的抗过时效能力,57h后,硬度开始快速下降。

(2)实验合金在170℃时效过程中,β″相能够长期存在;当杆状β′相和板状B′相大量析出时,合金硬度明显降低。

(3)实验合金的析出相析出顺序为,过饱和固溶体→团簇→GP区→针状β″相→杆状β′相+板状B′相→盘状β相。