试验速率对6005A-T6铝合金力学性能的影响

2022-06-15李文瀚王力颢

李文瀚,孙 尧,张 浩,徐 雷,王力颢

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

如今,工业经济迅猛发展,铝合金构件的需求日益增多,广泛应用于航空、航天、汽车、机械制造、船舶及化学工业中[1-2]。因此,铝合金的力学性能至关重要。拉伸试验是获取力学性能的主要途径之一[3],在拉伸性试验中,不同的试验参数对试验结果造成不同程度的影响,试验速率就是重要参数之一。在金属拉伸试验中,拉伸速率对材料性能具有不可忽略的影响。理论认为试验速率对拉伸性能有规律性影响,试验速率增加,强度性能指标(如屈服强度和抗拉强度等)趋向升高,延性性能指标(如断后伸长率和断面收缩率等)趋向降低,但影响程度随试验材料的不同而不同[4-5]。但在日常的拉伸试验中,我们发现并非完全如此[6-7]。铝合金在轴向静力拉伸中处于连续屈服状态,没有明显的屈服平台,以0.2%的应变对应的应力作为屈服强度,在测试规定塑性延伸强度时应装卡引伸计,在屈服阶段以后的拉伸试验过程中,采用横梁位移控制应变速率[8]。本试验提出两种试验速率的控制方法来研究对室温拉伸试验性能的影响;方法一,在横梁位移速率不变的条件下,考察不同应力速率对拉伸试样力学性能的影响;方法二,在应力速率不变的条件下,考察不同横梁位移速率对拉伸试样力学性能的影响,研究了试验速率对6005A-T6铝合金挤压型材拉伸性能的影响。

1 试验过程

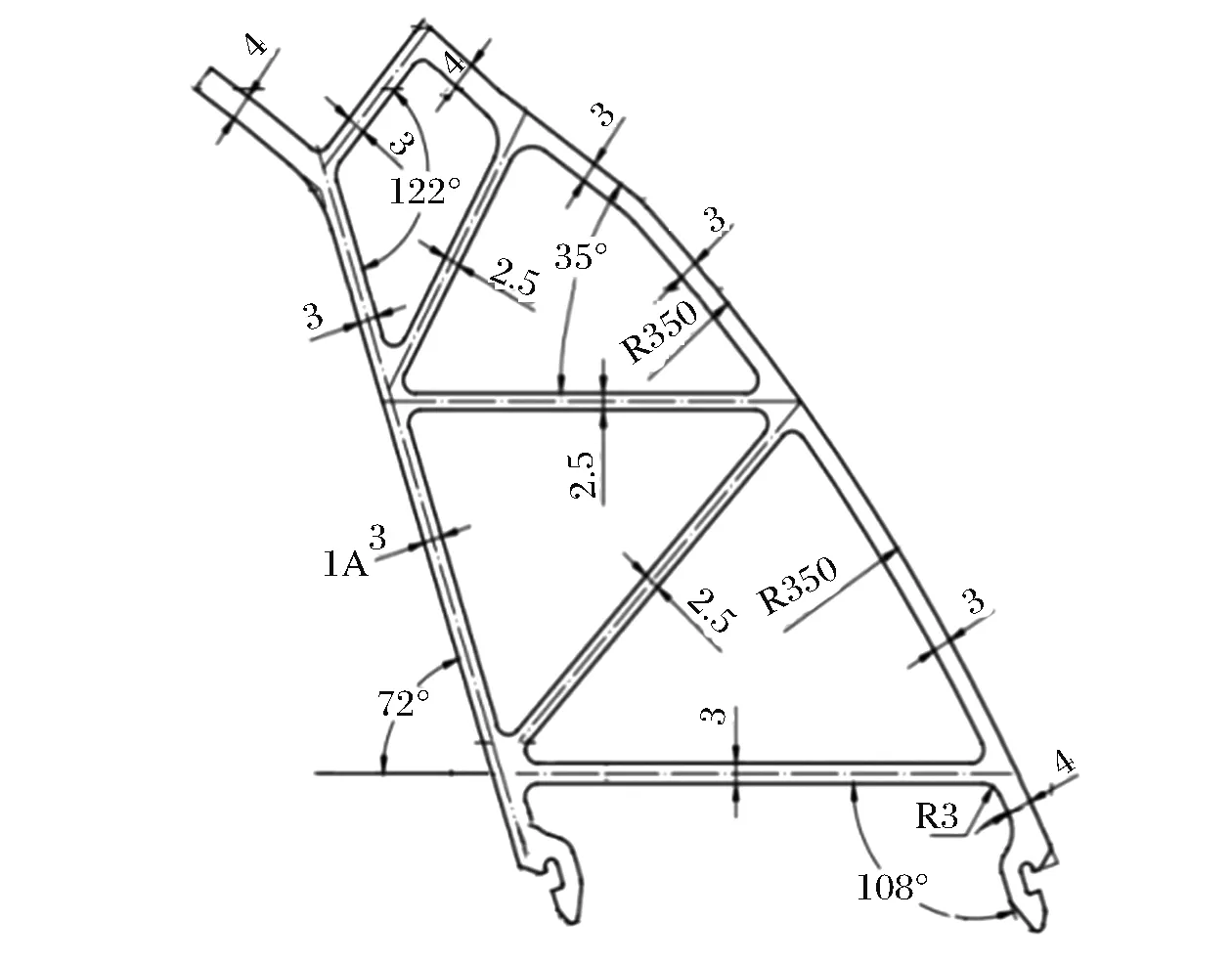

(1)试验材料。试样材料为 6005A-T6合金型材。断面图如图1所示。

图1 挤压型材断面图Fig.1 Section view of extruded profile

(2)试样加工。按国家标准GB/T 16865-2013《变形铝、镁合金及其合金加工制品拉伸试验用试样及方法》[9]进行机械加工,在图1的取样位置1A处取矩形标准试样。

(3)试样尺寸测量。试样厚度、宽度均用精确度为 0.01mm的千分尺进行测量并记录。

(4)确定试样标距。矩形标准试样的标距均为35mm 。

(5)断后伸长率的测量。采用圆规和精确度为 0.02mm的游标卡尺测量试样断裂后的标距,计算断后伸长率。A = ( Lu-L0) /L0;式中,A为断后伸长率,Lu为断后标距,L0为原始标距。

(6)检测方法。采用日本岛津 AG-X100KNH 电子万能试验机,按国家标准 GB /T 228.1-2010《金属材料室温拉伸方法》[10]对试样进行拉伸试验,每个速率取4个拉伸试样,测定抗拉强度、规定塑性延伸强度、断后伸长率。按国家标准GB/T 231.1-2018《金属材料 布氏硬度试验第1部分:试验方法》[11]在拉伸试验之后对试样进行硬度试验,测定布氏硬度。在拉伸后的试样断口处进行金相组织分析,使用100×显微镜得到图像。

2 试样结果与分析

2.1 应力速率对力学性能的影响

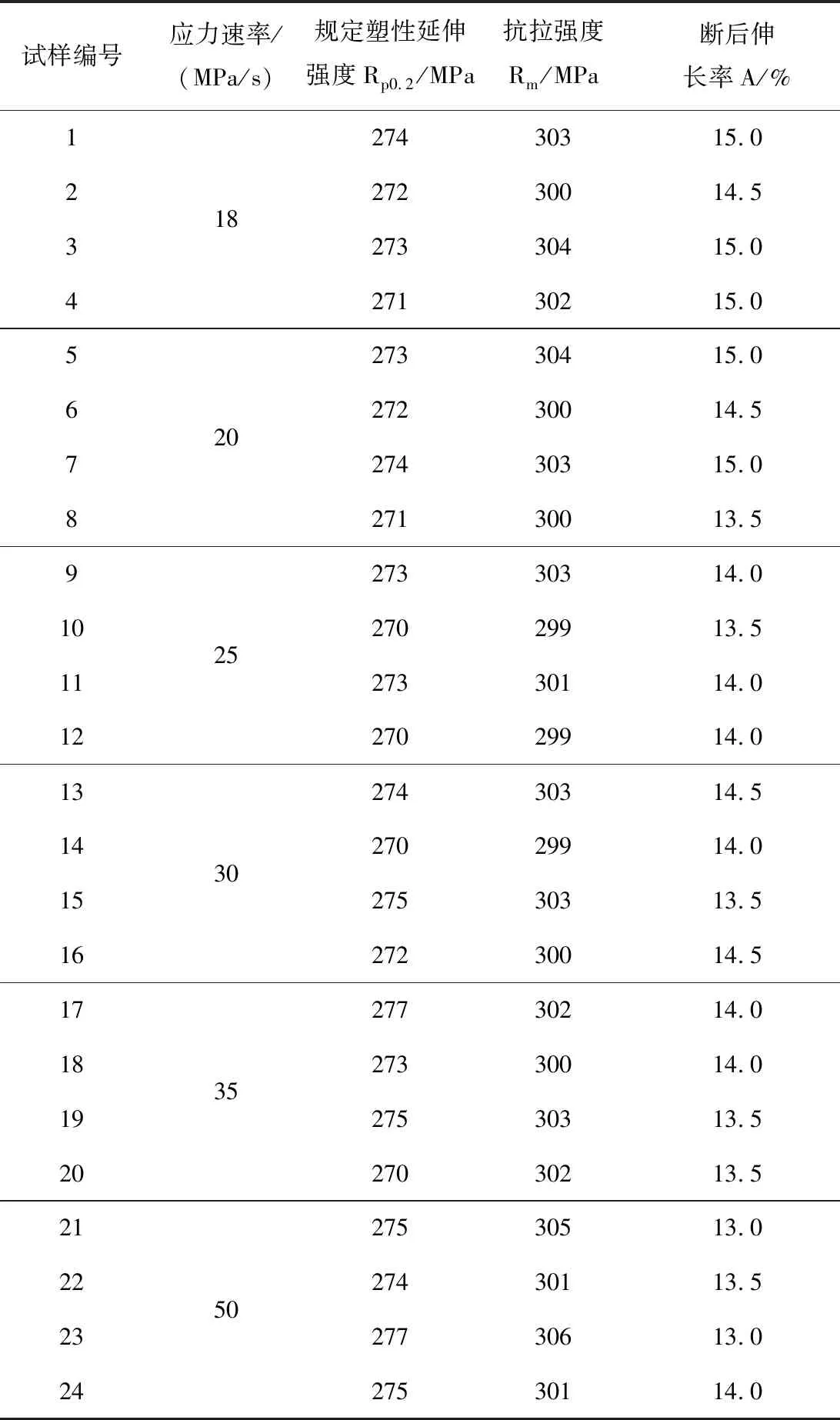

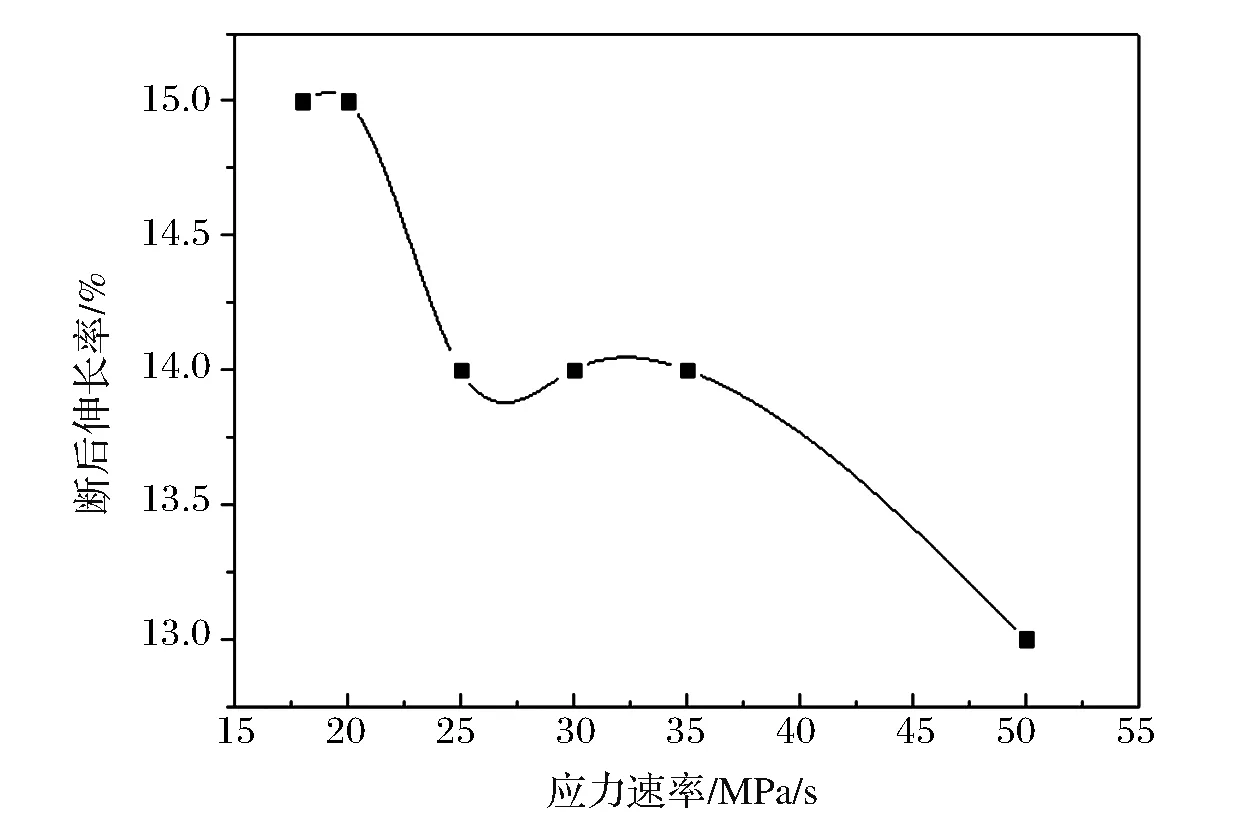

试验温度23℃,横梁位移速率为30mm/s,应力速率分别为18MPa/s、20MPa/s、25MPa/s、30MPa/s、35MPa/s、50MPa/s,考察不同应力速率对6005A-T6铝合金挤压型材力学性能的影响。

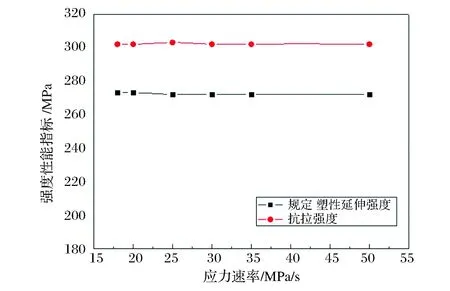

将表1中相同速率的4组拉伸试验数据求取平均值,分别在图2、图3中呈现出应力速率对强度性能指标和延性性能指标的影响。由图可以看出,在应力速率控制条件下,强度性能指标只产生一定幅度的波动,数据比较稳定。而断后伸长率随着应力速率的增加呈降低趋势,但在应力速率为25MPa/s、30MPa/s、35MPa/s时,断后伸长率稳定在14.0%。由此可知,在一定范围内,6005A-T6铝合金挤压型材对应力速率的改变体现较低的敏感性。

表1 6005A-T6铝合金挤压型材不同应力速率的拉伸性能指标Tab.1 Tensile Properties of 6005A-T6 aluminum alloy extruded profiles at different stress rates

图2 应力速率对强度性能指标的影响Fig.2 Influence of stress rate on strength performance index

图3 应力速率对延性性能指标的影响Fig.3 Influence of stress rate on ductility performance index

2.2 横梁位移速率对力学性能的影响

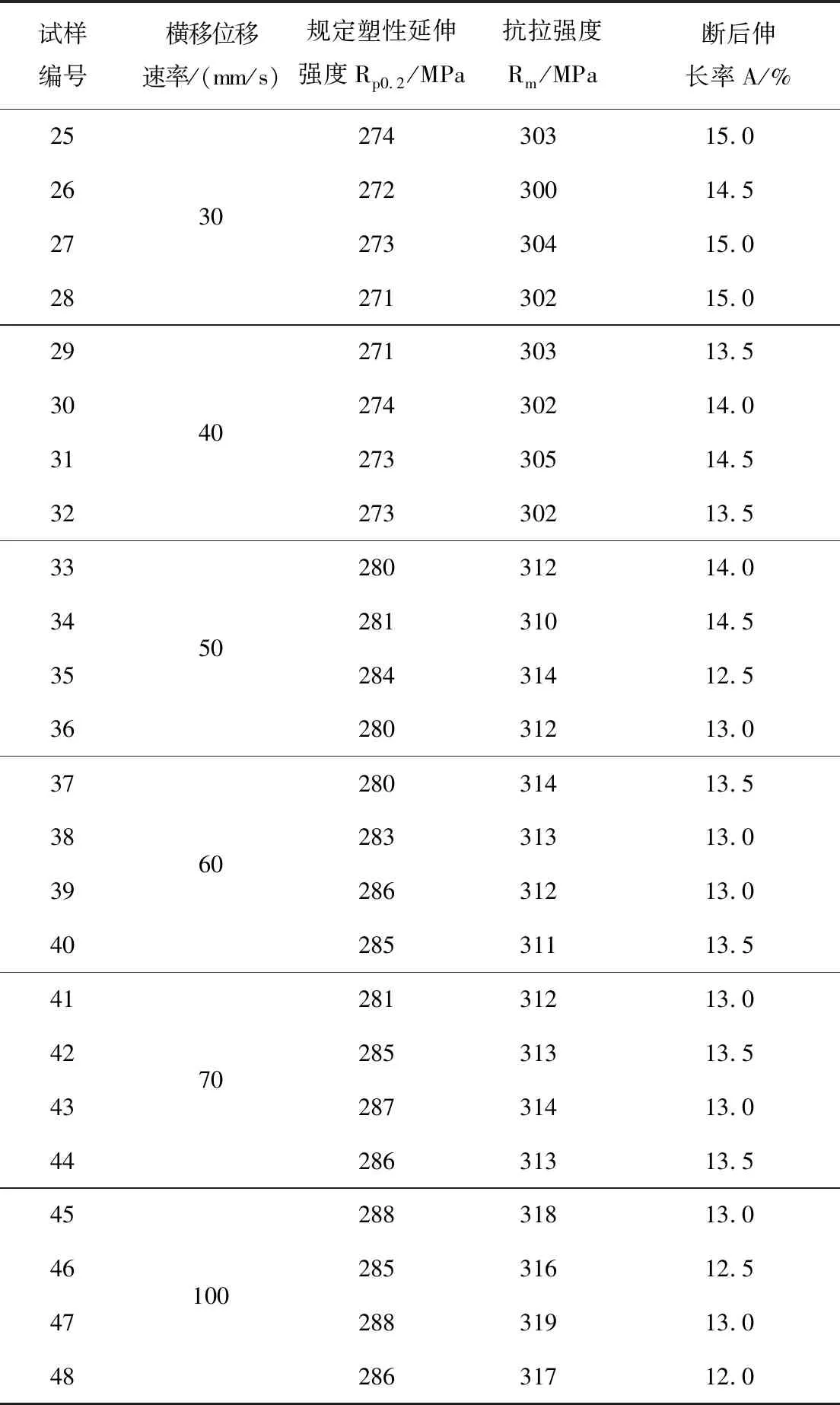

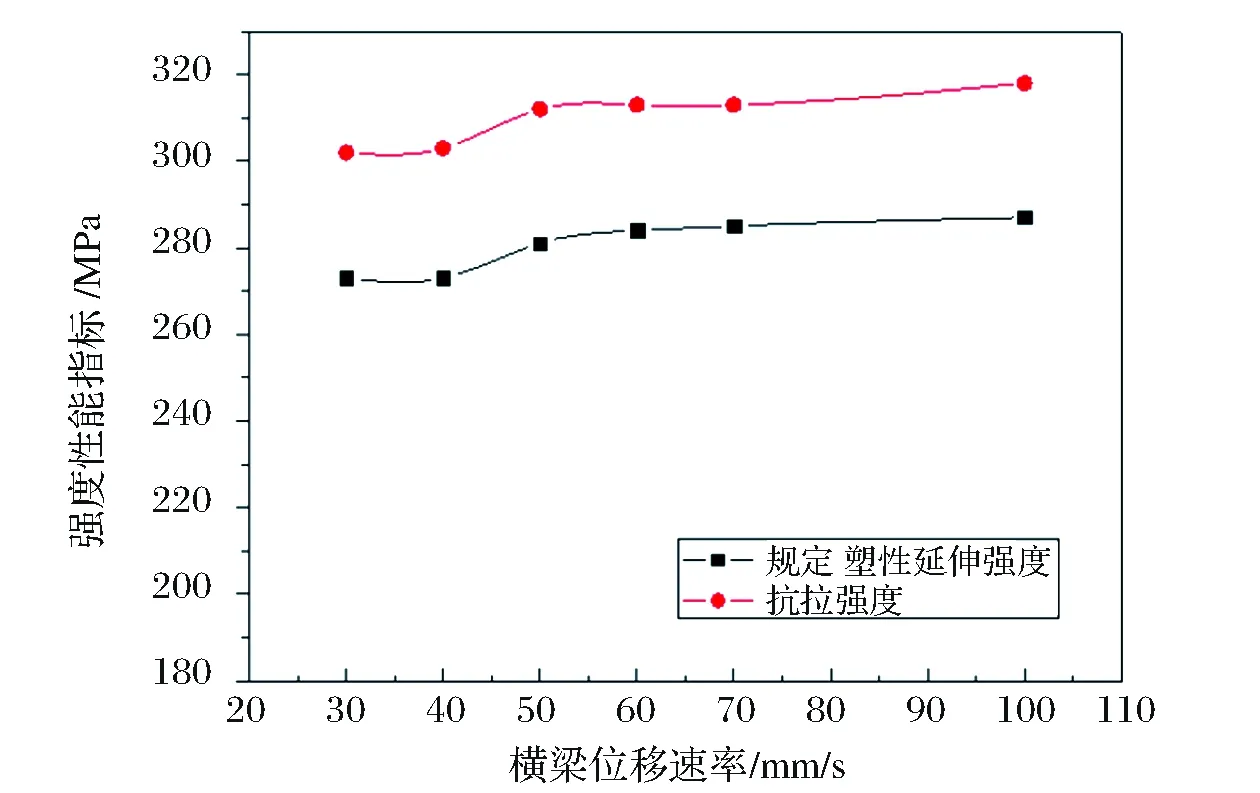

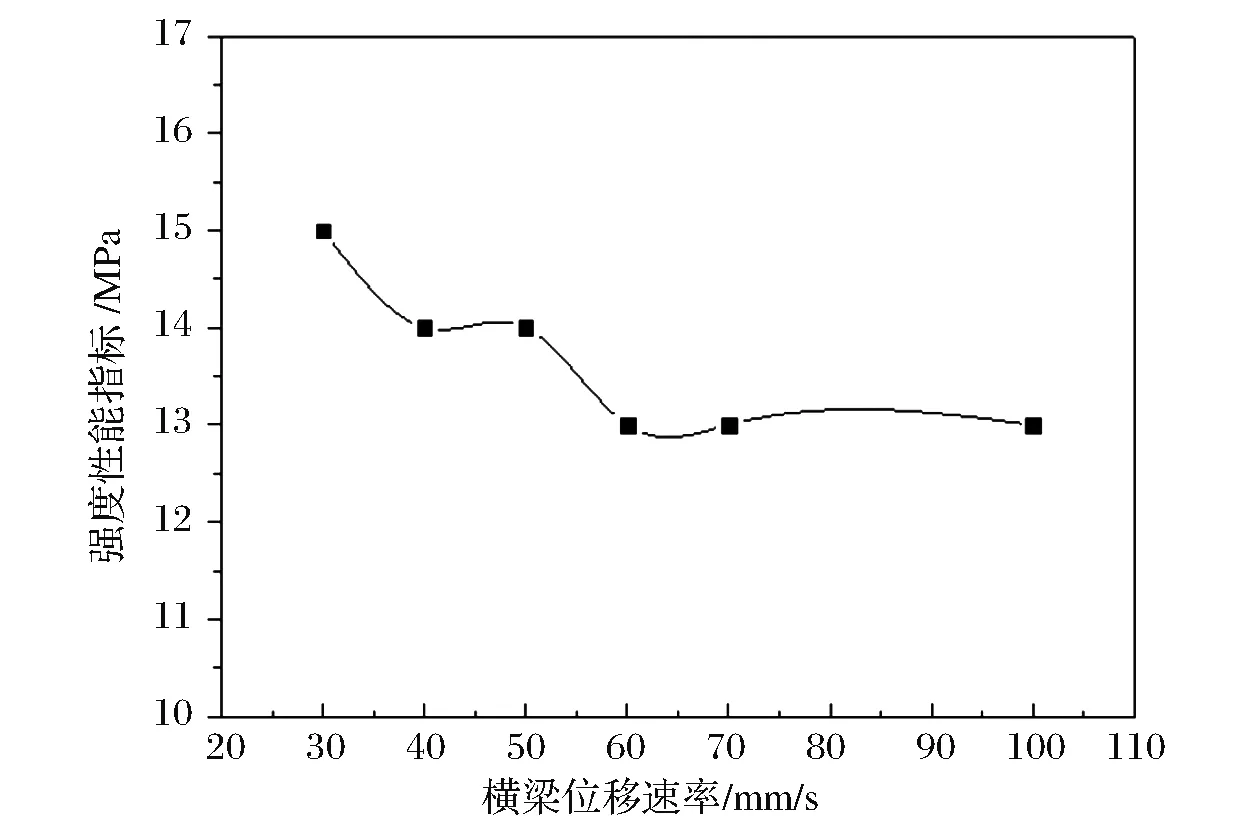

试验温度23℃,应力速率为18MPa/s,在保证应力-应变曲线连续性的前提下,横梁位移速率分别为30mm/s、40mm/s、50mm/s、60mm/s、70mm/s、100mm/s,考察不同横梁位移速率对6005A-T6铝合金型挤压材力学性能的影响。

将表2中横梁位移速率相同的4组拉伸数据求取平均值,分别在图4、图5中呈现出横梁位移速率对强度性能指标和延性性能指标的影响。由图可以看出,随着横梁位移速率的增加,抗拉强度和规定塑性延伸强度趋向升高,断后伸长率趋向降低,与理论相一致。这可能与金属内部原子排列存在位错等晶体缺陷有关。金属在拉伸的过程中会产生弹性变形和塑性变形,当外力超过材料的弹性极限时,位错沿着一定的晶面和晶向运动,引起位错增值,位错密度增加。规定塑性延伸强度从理论上说是位错开始运动的临界应切力,其值由位错运动所受各种阻力决定,增加拉伸速率,位错密度增加,晶格阻力也增加[12],因此规定塑性延伸强度也随之增加。位错的滑移过程需要一定的时间间隔[13],增加横梁位移速率,位错运动和增值也随之增加,但由于时间的滞后性,位错密度要低于使其在承受低速时断裂的最大力条件下的密度,要达到断裂要求就需要加载更大的试验力,因此抗拉强度也随之增加。由此可知,6005A-T6铝合金挤压型材力学性能对横梁位移速率的改变体现较高的敏感性。

表2 6005A-T6铝合金挤压型材不同横梁位移速率的拉伸性能指标Tab.2 Tensile properties of 6005A-T6 aluminum alloy extruded profiles at different crosshead separation rate

图4 横梁位移速率对强度性能指标的影响Fig.4 Influence of beam dispalcement rate on strength performance index

图5 横梁位移速率对延性性能指标的影响Fig.5 Influence of beam displacement rate on ductility performance index

2.3 金相组织分析

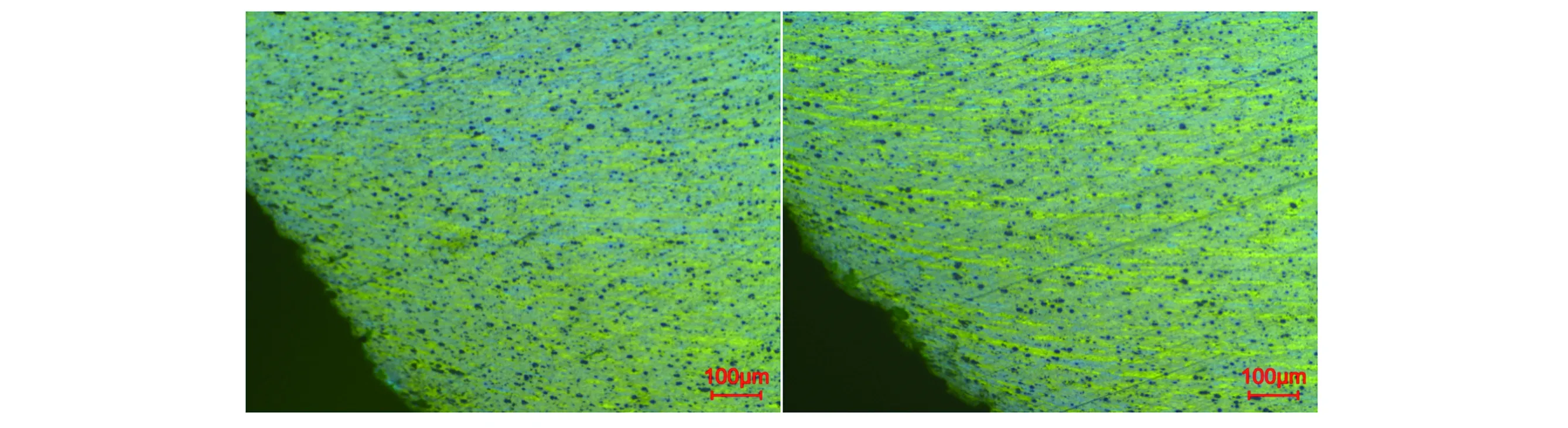

图6为6005A-T6合金在应力速率18MPa/s、不同横梁位移速率下断口显微组织金相图。由图可知,随横梁位移速率的增大,基体组织沿拉伸方向伸长变形,析出相有细化趋势,晶粒越细,塑性变形越可以在更多的晶粒内进行,使变形更均匀,内应力集中也越小。可以看出,晶粒越细,晶粒与晶粒之间犬牙交错的机会越多,阻碍了裂纹的传播与发展,从而强度就越来越高,这与实验结果相一致。并对拉伸后的试样进行布氏硬度测试,试验结果分别为98.5HBW、106HBW,进一步证明横梁位移速率的增加提高了试样强度。

(a)横梁位移速率30mm/s (b)横梁位移速率100mm/s图6 不同横梁位移速率下断口显微组织金相图Fig.6 Metallography of fracture microstructure at different beam dispalcement rates

3 结论

(1)6005A-T6铝合金挤压型材随应力速率的提高,强度性能指标和延性性能指标只产生一定幅度的波动,对试验结果并没有实质性的影响。而随横梁位移速率的提高,强度性能指标数值呈现上升的趋势,断后伸长率趋向降低,主要是由于随横梁位移速率的增加,使金属内部出现了位错数量增加和细晶强化的现象。

(2)同种材料对不同速率控制的敏感性不同,作为试验人员,应掌握材料对不同试验速率控制的敏感程度和控制范围,在不影响实验结果的前提下,可适当提高试验速率,以提高检测效率,但对于敏感性高的铝材可通过自身试验数据制定试验方案。