生物质烟气型农村住宅散热器供热性能研究

2022-06-14祝彪炳李洪强刘丽芳徐峰

祝彪炳, 李洪强*, 刘丽芳, 徐峰

(1.湖南大学土木工程学院, 长沙 410082; 2.湖南科技大学土木工程学院, 湘潭 411201; 3.湖南大学建筑学院, 长沙 410082)

随着中国城镇化进程的加快和“乡村振兴”战略的实施,农村地区人居环境和生活水平明显改善。采暖季节室内供暖已成为人们日常生活不可或缺的一部分,尤其是在经济发展较慢、人均可支配收入较低的农村地区,舒适安全且经济环保的采暖方式成为农村居民的普遍需求。

由于人口密度小、住宅分散以及基础设施建设相对落后,集中供暖系统并不适用于大部分中国农村地区[1-2]。因此,农村仍然分散采暖方式为主。煤炭具有价格低易获得的特点,是农村地区最主要的采暖燃料。据统计,2019年中国农村供暖煤炭消耗实物量约为1.49亿t,而农村居民获得的采暖用煤大多是劣质散煤[3]。由于民用炉具设计不合格并且缺乏污染控制手段,导致煤炭不完全燃烧排放的污染物远超工业锅炉[4],因此对当地造成严重的空气污染,用于农村地区供暖的煤炭燃烧被认为是雾霾产生的重要原因[5-7]。随着国家对环境的治理和保护,散煤的使用将逐渐受到限制。

近年来,清洁供热开始被重视,随着“煤改电”和“煤改气“的稳步推进,农村用电和天然气采暖需求量迅速上涨,部分地区出现燃气和电力供应不足的现象。并且一方面由于天然气管道在农村铺设困难以及农村电网增容改造成本较高,另一方面农村居民使用天然气和电力供暖本身成本相较于煤炭要高,政策补贴不足,就导致了部分天然气和电力覆盖区域的居民无法负担其采暖支出,转而继续使用煤炭等固体燃料取暖[8-10]。

生物质能作为一种相对经济环保的可再生能源可以长期用于农村住宅供暖用于替代化石能源[11]。中国幅员辽阔,生物质资源来源广泛、储量巨大,与农村供暖的需求量相匹配。为了降低直接燃烧木柴、秸秆等生物质带来的环境污染和资源浪费,高效环保的利用农村地区富余的生物质资源,颗粒燃料逐渐受到重视[12]。在政策支持和倡导下,越来越多的农村家庭开始使用生物质颗粒燃炉采暖[13]。但是目前还没有生物质颗粒锅炉的设计规范,现有的颗粒锅炉设计不合理,导致排烟温度过高、效率较低[14]。以水为介质进行供暖时,生物质成型燃料燃烧产生的热量仅有部分被水吸收,未被利用的烟气仍有较高温度,大量热量随着烟气排放而被浪费。如果将生物质产生的烟气直接用于室内采暖,既可避免与水换热的热损失,又能对烟气的热量充分利用。然而在中国农村地区,以烟气为介质的采暖方式主要为传统火炕、火墙采暖[15]。研究表明,火炕等传统的采暖方式不仅难以满足居民对室内环境舒适性的要求[16-18],还会造成严重的空气污染[19-20],引起健康和安全问题[21]。为此,提出了一种基于生物质成型燃料的户式烟气型采暖系统,以低温烟气为热源进行供暖,降低了生物质颗粒燃料的耗量的同时对烟气热量充分利用。与现代化散热器相结合,避免了烟气对室内的污染。以颗粒成型燃料为热源,减轻了对环境危害,其燃烧产生的烟气通过散热器直接向室内传递热量,减少了热量在传递过程中的热损失,与水暖散热器相比设备更加轻量化。

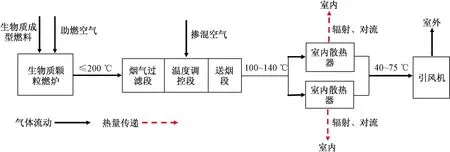

图1 生物质烟气型采暖系统流程图Fig.1 Flow chart of biomass flue gas heating system

基于此,现提出该生物质采暖系统的架构,简述了该系统的组成部分,并基于计算流体力学(computational fluid dynamics, CFD)对采暖系统的散热关键设备以及供暖房间进行建模,分析室内散热器的折流板间距、折流板宽度和烟气流速对散热器供热性能的影响以及在特定散热器结构和烟气参数下的供热效果。为中国农村地区采暖方式提供新思路,可为类似烟气采暖系统设计作为参考。

1 生物质烟气型采暖系统架构

生物质烟气型采暖系统主要包括生物质燃炉、烟气处理装置、室内采暖散热器和烟气运输装置4个部分,如图1所示。该系统以生物质燃料燃烧产生的烟气为热载体,通过采暖散热器将热量传递给室内。

生物质燃炉使用生物质成型颗粒燃料,以固定床形式在炉膛内燃烧,通过减少生物质颗粒供给量将烟气温度控制在200 ℃内。生物质燃炉可以自动给料,使系统长时间连续运行。

烟气处理装置包括烟气过滤段、温度调控段和送烟段。高温烟气通过保温管道进入烟气处理装置后首先在缓冲段经滤网进行过滤,滤网在系统运行一段时间后可拆除清洗以便重复使用。烟气在温度调控段与引入的新鲜空气掺混,根据室内的热负荷调整掺混空气量从而改变烟气温度和流量。在送风段,烟气的温度和速度达到送入条件后送入室内换热。

烟气型散热器采用等间距的折流板设计方式,如图2所示,提高烟气在内部散热的均衡性以及停留时间,其内表面喷涂耐腐蚀涂料,减小生物质烟气的腐蚀。整个生物质采暖系统可由多个散热器通过并联的形式为具有不同热量需求的房间供热。

烟气运输装置包括烟气管道和动力风机。烟气管道是金属柔性铝箔管,对暴露于室外部分敷设保温材料。引风机设置在整个系统的温度最低处,即排烟烟囱处,利用负压抽吸的方式使烟气流动,避免烟气向室内泄露。

图2 散热器示意图Fig.2 Schematic diagram of radiator

2 散热器供热性能数值模拟

生物质烟气型采暖系统,最核心的部分是室内采暖散热器。为了对散热器进行热工优化并研究其对室内热环境的影响,基于CFD平台分别建立烟气型散热器和供暖房间几何模型,将散热器表面温度模拟值作为房间供暖的边界条件,从而减少计算区域,缩短计算周期。

2.1 物理模型

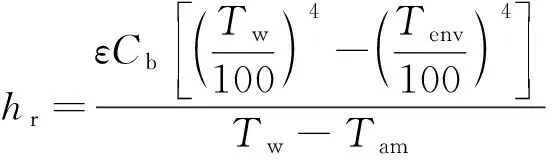

散热器和供暖房间全尺寸三维模型如图3所示。该模型为散热器内部的流体区域,其内腔尺寸为宽(W)×长(L)×高(H)=100 mm×1 200 mm×600 mm,烟气进出口直径D=80 mm,折流板间距δs和折流板宽度δw为变量。以湖南省长沙市某实验室为例,模拟采暖房间内部尺寸为5 m×3.2 m×3 m,具体材料物性参数如表1和表2。

图3 散热器和供暖房间模型图Fig.3 The models of radiator and heating room

表1 散热器模型物性参数

表2 房间模型物性参数

模型计算域内的能量传递过程包括烟气与室内散热器的强制对流换热、散热器外表面与测试房间墙壁的辐射传热和散热器外表面与房间内空气的自然对流传热,此过程换热复杂,涉及的因素较多。因此,在不影响系统分析结果的情况下,做出如下假设:①入口烟气温度及流速恒定且不含杂质;②散热末端固体区域导热系数恒定;③由于烟道内部折流板厚度相对于换热末端的尺寸较小,折流板厚度忽略不计;④流体传热过程按稳态进行;⑤室内空气为透明辐射介质。

2.2 控制方程

采用有限体积法对空间域和时间域进行离散,将偏微分方程转化为代数方程组以求解流动控制方程。动量、质量、能量方程的通用格式为

(1)

式(1)中:φ为通用变量;τ为时间,s;ρ为密度,kg/m3;v为速度,m/s;Γφ为广义扩散系数,m2/s;Sφ为广义源项,W/m-3;div和grad分别为散度和梯度运算符。

当φ=1时,等式为连续性方程;当φ=温度T时,等式为能量方程;当φ=速度v时,等式为动量方程。

2.3 边界条件

采用SIMPLE算法对压力和速度进行耦合,差分格式采用二阶迎风格式对动量、能量、湍动能和湍流耗散率进行离散。湍流模型选择Standardk-ε模型,壁面采用增强壁面函数。收敛准则对连续性和速度分量曲线残差达到10-3,能量残差曲线达到10-6。模拟计算不考虑烟气和空气参与辐射的情况。

在生物质烟气型采暖系统运行采暖的过程中,散热器通过壁面与围护结构内表面的辐射以及与室内空气自然对流的方式向室内传递热量。

其中,散热器表面的对流换热系数hc计算公式为

(2)

式(2)中:Nu为自然对流换热时空气的Nusselt数;λ为定性温度下空气导热系数,W/(m·K);H为散热器高度,m。

Nu=C(GrPr)n

(3)

式(3)中:C和n为通过实验确定的常数;Gr为定性温度下Grashof数;Pr为定性温度下空气的Prandtl数。

(4)

式(4)中:g为重力加速度,m/s2;αv为体积膨胀系数,1/K;ΔT为自然对流换热温差,K;ν为定性温度下空气运动黏度,m2/s;

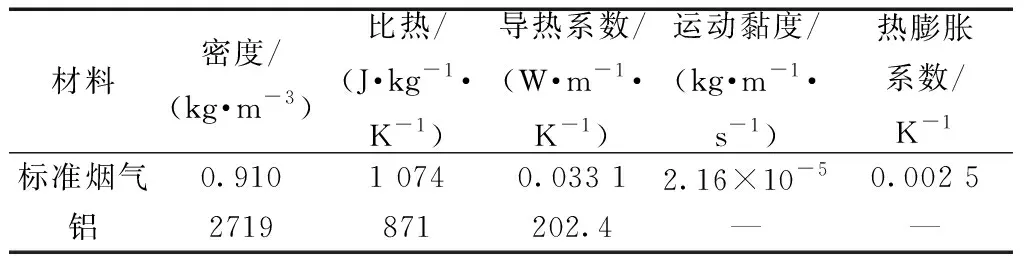

结合对流换热牛顿冷却公式,散热器表面辐射换热系数为

(5)

式(5)中:hr为辐射换热系数,W/(m2·K);Cb为黑体辐射系数,取值为5.67 W/(m2·K4);ε为换热面与各围护结构内表面的发射率;Tw、Tenv为散热面外表面和各围护结构内表面温度,K;Tam为室内空气温度,K。

将换热面与围护结构内表面辐射换热以及与室内空气自然对流换热的综合效果等效为复合换热系数hm:

hm=hc+hr

(6)

模拟过程中散热器和房间边界条件中的温度均通过实验测量获得。其中,散热器模型壁面采用复合换热系数,自由流体温度为15 ℃;入口采用速度入口,出口为自由出流边界条件。房间模型内墙、内门采用第一类边界条件,其中两面内墙的壁面温度为14 ℃,内门表面温度为14.8 ℃;由于模拟房间上下相邻的房间均为空调房间,因此地面和楼板为绝热边界条件;外窗和两面外墙采用对流换热边界条件,外墙与空气对流换热系数为0.75 W/(m2·K),外窗与空气对流换热系数为2.5 W/(m2·K),自由流体温度均为5 ℃;采暖散热器的表面温度以散热器模拟值为输入条件。

2.4 散热器模拟结果分析

在改变散热器内部结构增大换热能力的同时往往会导致设备流通阻力增加,因此为了综合评价相同流量下换热能力的增加是否大于阻力的增加,采用j/f作为综合换热性能的评价指标,其中,j为传热因子,f为压力损失系数。

(7)

式(5)中:hg为烟气侧平均对流换热系数,W/(m2·K);um为特征流速,m/s;ρg为烟气密度,kg/m3;cp为烟气定压比热容,J/(kg·K)。

(8)

式(8)中:Δp为烟气进出口压降,Pa;de为散热末端内部流道的当量直径,m;L为通道长度,m。

烟气进出口压降Δp的计算公式为

Δp=pout-pin

(9)

式(9)中:pout为烟气出口处的压力,Pa;pin为烟气入口处的压力,Pa。

当系统运行达到稳定状态时,烟气在散热器中释放的热量为

(10)

2.4.1 折流板间距对供热性能影响

在烟气与散热器换热的过程中,折流板间距决定了烟气换热的流程与换热时间,同时其大小也会对烟气流动的阻力产生影响。因此折流板间距是影响散热器供热性能的主要参数。

分析在特定参数下(折流板宽度为50 mm,入口烟气温度为120 ℃,入口烟气流速为3 m/s),折流板间距对散热器供热性能的影响。图4为散热器的散热量、流通阻力和综合评价指标随折流板间距的变化情况。随着折流板间距增加,散热量和流通阻力均减小,但减小趋势有所不同。当折流板间距从60 mm增加至300 mm时,散热量从819 W减小至628 W,减小了23.3%,流通阻力从22.4 Pa减小至8.1 Pa,减小了63.8%。

图4 折流板间距对供热性能影响Fig.4 The influence of baffle spacing on heating performance

综合评价指标随着折流板间距增大呈现出先增大后减小的趋势,在100 mm处达到最大值2.16×10-3。当折流板间距从60 mm增加至100 mm时,散热量减小至788 W,流通阻力减小至13.0 Pa,其中散热量减小了3.8%,而流通阻力减小了42.0%,因此在此过程中间距的增加导致流通阻力的减小程度远大于散热器换热能力的减弱。当折流板间距从100 mm增加至240 mm的过程中,流通阻力减小开始放缓,而散热量的变化率基本不变,使得间距增大导致散热量的减小程度大于流通阻力的减小程度。

图5为散热器散热面平均温度和出口烟气温度随折流板间距的变化。当折流板间距为60 mm时,散热面平均温度为58.5 ℃,出口烟气温度为64.3 ℃。当折流板间距为300 mm时,散热面平均温度为50.9 ℃,出口烟气温度为74.6 ℃,与折流板间距为60 mm相比散热面平均温度降低了7.6 ℃,出口烟气温度升高了10.3 ℃。当折流板间距为100 mm时,散热面平均温度降低至57.3 ℃,与60 mm间距相比降低了1.2 ℃,出口烟气温度升高至66.6 ℃,增加了2.3 ℃,两者的变化幅度均较小。

图5 折流板间距对散热器温度影响Fig.5 The influence of baffle spacing on the temperature of radiator

2.4.2 折流板宽度对供热性能影响

分析散热器在特定参数下(折流板间距为100 mm,入口烟气温度为120 ℃,入口烟气流速为3 m/s),折流板宽度对散热器供热性能的影响。

图6为散热器的散热量、流通阻力和综合评价指标随折流板宽度的变化情况。随着折流板宽度的增加,散热量和流通阻力均增加。流通阻力在折流板宽度为65 mm时流通阻力的增加速率加快。而采暖末端散热量随着折流板宽度线性增加,但是增加幅度较小。当折流板宽度从50 mm增加至85 mm时,散热量从788 W增加至888 W,增加了12.7%,流通阻力从13.0 Pa增加至56.3 Pa,增加了333.1%。由此可见,折流板宽度对流通阻力的影响较大。

综合评价指标随着折流板宽度增大先平缓增加后急剧减小,在折流板宽度为65 mm时达到最大值2.22×10-3。当折流板宽度为65 mm时,散热量为825 W,流通阻力为17.5 Pa,与折流板宽度为50 mm相比散热量增加了4.7%,流通阻力增加4.5 Pa。折流板宽度继续增加会导致散热器流通阻力迅速增大,其增大的幅度大于散热量增大幅度。由此说明当折流板宽度为65 mm时,散热器的综合换热性能较好。

图6 折流板宽度对供热性能影响Fig.6 The influence of baffle width on heating performance

图7为散热器表面平均温度随折流板宽度的变化情况。随着折流板间距从50 mm增大至85 mm,散热器表面平均温度在57.3~62.8 ℃变化,出口烟气温度在59.8~66.6 ℃区间变化。当折流板宽度为65 mm时,散热器表面平均温度为59.2 ℃,出口烟气温度为63.8 ℃。

图7 折流板宽度对散热器温度影响Fig.7 The influence of baffle width on the temperature of radiator

图8 入口流速对供热性能影响Fig.8 The influence of inlet flow rate on heating performance

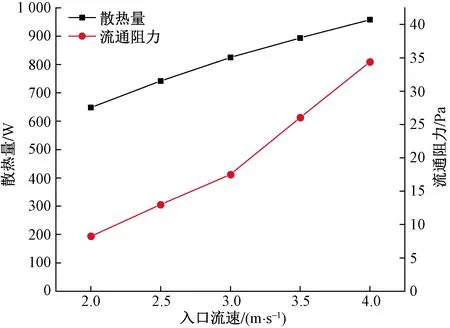

2.4.3 入口流速对供热性能的影响

烟气是该采暖系统的热源,烟气的流速与温度是供暖的关键参数,对采暖系统的能耗和供热效果有重要影响。分析烟气散热器在特定参数下(折流板间距为100 mm,折流板宽度为65 mm,烟气入口温度为120 ℃),不同的烟气输入流速(2.0、2.5、3.0、3.5、4.0 m/s)对散热器供热性能的影响。

图8为在不同输入烟气流速的情况下,散热器散热量和流通阻力的变化情况。当烟气入口流速在区间2.0~4.0 m/s变化时,散热器的散热量从648 W增加至958 W,增加幅度为47.8%。而流通阻力从8.2 Pa增加至34.4 Pa,增加幅度为319.5%。由此可见,增大烟气的入口流速虽然可以显著提高散热器的散热量,但流通阻力的增加幅度远大于散热量的增大幅度。

图9为随着烟气入口流速改变,散热器表面平均温度及出口温度的变化情况。当散热器烟气入口流速在区间2.0~4.0 m/s变化时,散热器表面平均温度从51.5 ℃增加至65.5 ℃,升高了14 ℃。与此同时,烟气出口温度从53.8 ℃增加至71.3 ℃,升高了17.5 ℃。烟气入口流速的增大使得散热器内部换热系数增大,增加了烟气与散热器壁面的换热,但减少了烟气在散热器内部的换热时间,使其还未充分换热就被排放。

图9 入口流速对散热器温度影响Fig.9 The influence of inlet flow rate on the temperature of radiator

2.5 室内热环境模拟结果分析

散热器结构和运行参数的变化最终影响的是采暖房间热环境。本研究将采暖房间的室内温度为评价指标,分析烟气型散热器在特定参数下(折流板间距为100 mm,折流板宽度为65 mm,烟气入口温度为120 ℃,烟气入口流速为3 m/s)的室内温度分布。

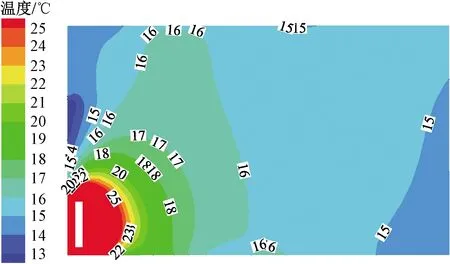

以烟气型散热器表面温度模拟结果为边界条件进行室内热环境计算。散热器表面温度为59.2 ℃的条件下,采暖房间不同水平高度(z=0.1、0.6、1.2、1.8 m)水平面温度云图温度分布情况如图10所示。由于受到散热器温度影响,靠近散热器部分空气温度相对较高,温度梯度较大,距散热器0.5 m处空气温度最高可达31.3 ℃。随着与散热器水平距离的增大,空气温度逐渐下降。在远离散热器的位置,不同水平面温度分布较为均衡,温度梯度小于1 ℃/m,且空气温度仍能保持在15.0 ℃以上,可见散热器表面温度为59.2 ℃时,可以保证房间内部4/5的区域满足室内要求(15 ℃)[22]。

图11为供暖房间中心轴线上竖直平面的温度分布云图。房间竖直平面上仅有小部分区域的空气温度低于15.0 ℃,并且房间内大部分区域温度梯度均小于3 ℃/m,满足热舒适性要求。

3 实验验证

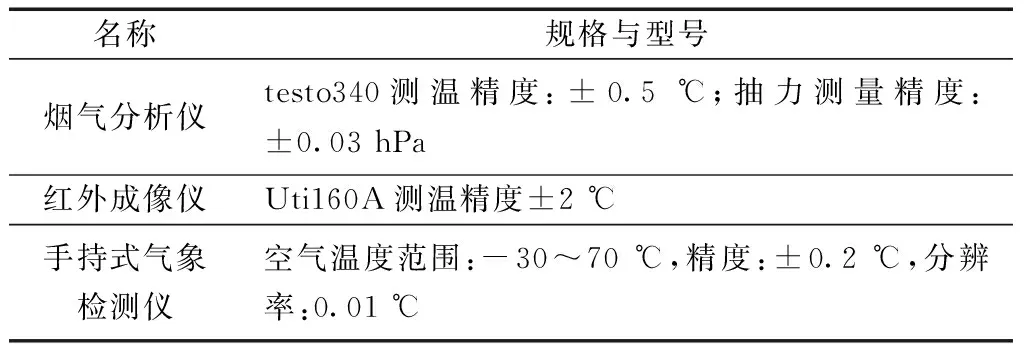

实验地点位于湖南省长沙市某实验室(28.18°N、112.95°E)。测试房间尺寸长5 m,宽3.2 m,高度为3 m。整个生物质烟气型采暖系统包括颗粒燃炉、烟气型散热器、保温管道、轴流风机、红外成像仪以及烟气分析仪。实验开始后,调整颗粒燃炉给料量并保证其均匀给料,使用烟气分析仪测量,从而使散热器烟气入口处的温度保持在115~125 ℃。调节实验系统排烟口处风机流量,控制散热器烟气入口处流速稳定在2.9~3.1 m/s。在采暖系统运行稳定后,利用红外成像仪测量散热器两侧散热面上的测点温度和室内各测点温度。实验中所用仪器汇总于表3。

图10 不同水平面温度分布云图Fig.10 Temperature distribution cloud map of different horizontal planes

图11 垂直高度温度分布云图Fig.11 Temperature distribution cloud map of vertical height

表3 实验仪器

为了保证测量的准确性,选取散热器侧面不同高度测点取平均值。散热器测点分布如图12所示。

图13为采暖房间测点布置情况,取竖直方向上取z=0.1 m、z=0.6 m、z=1.2 m、z=1.8 m,分别对应室内人员脚踝、工作时腹部区域高度、工作时呼吸区高度、站立状态下头部高度。在各水平面上分别取9个测点,并且各平面上对应测点位置相同。

图12 散热器测点位置Fig.12 The location of the measuring points of radiator

图13 供暖房间测点位置Fig.13 The location of the measuring points of heating room

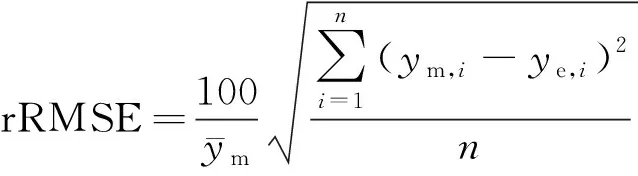

为了验证本文数值模型的准确性,采用相对均方根误差将实验模型测得的数据与数值模型模拟得到的数据进行比较。当相对均方根误差rRMSE≤10%时,可以认为模型是可靠的。

(11)

图14为散热器和采暖房间模拟结果与实测结果对比图。散热器侧面温度和出口温度模拟值与实测值均方根误差为4.5%、3.2%,供暖房间空气温度模拟值与实测值的均方根误差为3.7%。因此,实验中各个测点的温度数值模拟得到的数据较吻合,误差在可接受的范围内,说明数值模型的可靠性。

图14 实测数据与模拟数据对比Fig.14 Comparison of experimental data with simulated data

4 结论

提出了一种针对农村地区的生物质烟气型采暖散热器及系统,该散热器结构简单、安装拆卸方便。使用CFD软件对该系统的室内采暖散热器和采暖房间建立了数值模型,通过搭建实验台验证了数值模型的准确性,分析了不同折流板间距、折流板宽度和烟气流速对采暖散热器换热性能的影响特性以及在特定参数下对室内环境供热性能的影响,得到如下结论。

(1)随着折流板间距的增加,烟气型散热器的散热量和流通阻力均减小。当折流板间距从60 mm增加至300 mm时,散热量减小了23.3%,流通阻力减小了63.8%。散热器表面平均温度在区间50.9~58.5 ℃内变化。出口烟气温度位于区间64.3~74.6 ℃。综合考虑散热量和流通阻力,折流板间距取100 mm最佳。

(2)随着折流板宽度的增加,烟气型散热器的散热量和流体阻力均增加。但散热器散热量对折流板宽度的变化不够敏感,当折流板宽度从50 mm增加至85 mm时,散热量减小12.7%。而流通阻力随着折流板宽度变化有显著增加,增加幅度为333.1%。散热器表面平均温度位于区间57.3~62.8 ℃。出口烟气温度位于区间59.8~66.6 ℃。综合考虑散热量和流通阻力,折流板宽度取65 mm最佳。

(3)散热器入口烟气流速对散热量和流通阻力都有明显影响,但随着入口流速的增大,散热量的增加量逐渐变小,流通阻力的增加量逐渐变大。随着入口流速变化,散热器表面平均温度位于区间51.5~65.5 ℃,烟气出口温度位于区间53.8~71.3 ℃。

(4)在折流板间距为100 mm、宽度为=65 mm时,采用入口温度为120 ℃和入口流速为3 m/s的烟气供暖效果明显。室内人体工作区域均满足供暖要求。