渤海K油田电潜泵化学解卡技术研究与应用

2022-06-14张宁黄志明刘常清杨洪涛邹德昊丁文刚

张宁, 黄志明, 刘常清, 杨洪涛, 邹德昊, 丁文刚

(1.中海石油(中国)有限公司天津分公司, 天津 300459; 2.中海油田服务股份有限公司油田生产事业部, 天津 300459)

电潜泵采油是渤海K油田目前最常用的机械举升方式[1-2],其数量约占总井数的96%以上,举升产量约占到90%[3]。油井出砂、结蜡、结垢将导致电潜泵流道缩小、电潜泵叶轮堵塞,产液量下降,高危电潜泵面临卡泵过载躺井的风险[4]。刘玉国[5]认为稠油沉积堵塞,加之原油与岩石反应结垢,导致电潜泵卡泵过载问题更加突出。

传统电潜泵解卡工艺主要采用正/反循环洗井、工频控制启动、调相序反转、变频调参控制等物理方法[6-8],但物理解卡存在清除堵塞物不彻底的问题,若解卡失败则只能动管柱检泵作业,极大影响油井生产时效。因此,亟需探索新型化学解卡工艺,克服现有问题。

目前电潜泵的化学解卡工艺鲜有报道,但在相关的化学除垢体系方面,李年银等[9]利用螯合剂与添加剂的协同作用,研制了一种以螯合剂为主的碱性除垢剂SA-209,针对海上油田硫酸钡垢样的除垢率达到72.4%,且对设备和管柱的腐蚀率低。马文娟[10]以氯乙酸、三乙烯四胺、氢氧化钠为原料,制备了一种三乙烯四胺六乙酸(triethylenetetramine hexaacetic acid,TTHA)除垢剂,其除垢率达到90.54%。Adenuga等[11]报道了多元羧酸的螯合剂谷氨酸二乙酸(glutamate diacetic acid,GLDA)的酸液体系,GLDA比甲酸、乙酸具有更低的扩散系数,更能够延缓与白云岩的反应速度,同时腐蚀速率低、减少油泥和酸渣的形成。Nasr-El-Din等[12]评估了谷氨酸二乙酸(glutamate diacetic acid,GLDA)在高温气井基质酸化中应用,腐蚀率低,酸化后返排样中铁、铬、镍和钼的浓度可以忽略不计,增产效果显著。

借鉴前人的经验认识,现采用螯合剂为主的除垢体系,具有除垢率高、腐蚀率低等优势,因此针对渤海油田无机垢、有机垢多样的特点,采用钙镁垢体系、盐酸体系和多氢酸体系组成的多功能性化学段塞,并进行垢样溶蚀验证和各部件腐蚀性能评价,形成的配套技术在渤海油田应用16井次,增产效果显著,能有效解决结垢导致的电潜泵泵卡难题,对中外类似举升方式的油田提质增效提供参考。

1 渤海油田电潜泵泵卡原因分析

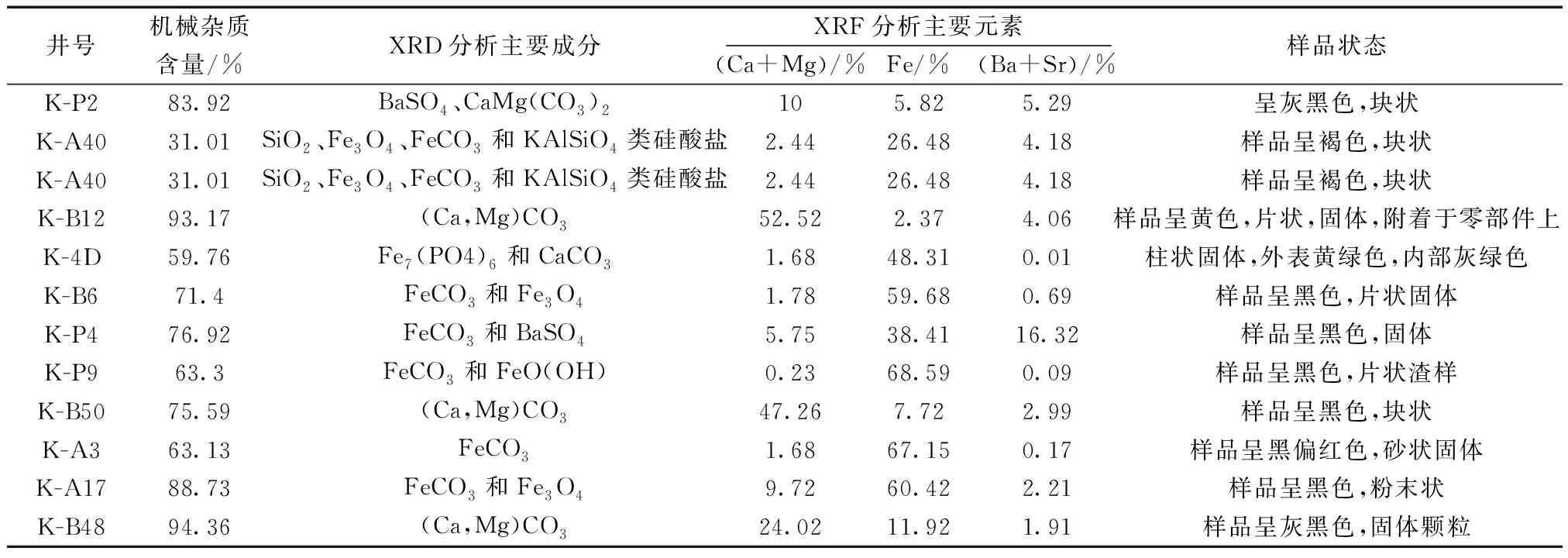

如表1所示,通过对渤海K油田故障电潜泵井拆检发现,电潜泵结垢卡泵导致故障的井约占比40%。电潜泵结垢遇卡,是导致过载停机油井无法正常生产主要原因,也是影响电泵使用寿命和油井生产时率的重要因素。油井结垢后,使得原油的流动阻力增大,电潜泵运行所需要的电压或电流也会随之增大,当超出额定电压或电流时,即会引起卡泵问题。同时,开采出的原油将带出大量的污垢,污垢可能引起潜油电泵堵塞,从而产生卡泵问题。通过对渤海K油田近三年电泵故障井泵内垢样进行机械杂质测定和X射线衍射(X-ray diffraction,XRD)、X射线荧光光谱仪(X-ray fluorescence,XRF)分析发现,垢样主要由胶质、沥青质有机垢和碳酸钙镁、铁垢以及钡锶垢组成复杂无机垢组成。

表1 K油田近三年电泵故障井泵内垢样分析化验情况统计Table 1 Statistics of analysis and testing of scale samples in pump faulty wells in K oilfield in the past three years

2 电潜泵解卡技术思路

渤海油田典型的电潜泵垢样堵塞物主要为复杂的有机-无机垢,单一的酸液体系[13-16]很难有效地溶蚀垢样,因此,对于垢样中不同成分,需开展不同体系溶蚀性评价,进而设计多功能性的化学段塞进行解卡。

技术设计思路:首先,采用有机解堵剂对电潜泵流道中的有机物部分进行剥离,解除有机堵塞的同时让无机垢部分直接暴露,从而更好地接触酸液。再采用低浓度盐酸溶液对垢样堵塞物进行酸洗,破坏垢样表层的致密结构,溶蚀大量的钙镁垢,同时规避盐酸体系对电潜泵部件腐蚀的风险。最后用具有低腐蚀的多氢酸体系或以螯合剂为主的酸液对难溶的复杂无机垢进行彻底溶蚀。多氢酸体系具有多级电离、缓速性、低腐蚀特点,特别适应于温度较高的电潜泵的解卡。以螯合剂为主的酸液主要通过化学配位键与金属阳离子形成环状鳌合物鳌合(图1),螯合增溶作用破坏垢样溶解平衡,达到溶蚀难溶性无机垢的效果。

多氢酸多级电离方程式如下。

(1)

(2)

(3)

(4)

(5)

式中:pK1、pK2、pK3、pK4、pK5分别为H+电离常数;R为磷酸根基团。

多氢酸与钙镁垢反应方程式:

(6)

螯合剂与复杂垢反应方程式为

(7)

基于上述思路研发的化学解卡技术具有复合解堵高效、腐蚀率低等优点,因此开展配套化学解卡体系的对电潜泵垢样溶蚀性能评价实验、对电潜泵部件的影响评价实验以评估其性能。

3 化学解卡体系评价实验

3.1 电潜泵垢样溶蚀性能评价

实验目的:评价三种化学解卡体系:钙镁垢体系(15%螯合剂酸液)、盐酸体系(5%盐酸HCl+缓蚀剂)、多氢酸体系(3%盐酸HCl+多氢酸+缓蚀剂)对电潜泵垢样溶蚀效果。

实验方法:首先将滤纸放入烘箱至恒重,记录质量m;再将垢样置于105 ℃烘箱烘干至恒重,称量1 g左右(m1)样品放入聚四氟乙烯试剂瓶中,加入50 mL体系,置于90 ℃水浴中反应8~12 h;然后将过滤不溶物进行烘干称重,记录质量m2,并用式(8)计算溶蚀率:

(8)

实验结果如表2所示,三种化学解卡体系均能有效溶蚀垢样,其中多氢酸体系的溶蚀率最高达到90.9%,这主要是由于多氢酸在酸性环境下发生多级电离,具有缓速性和络合能力强的特点。盐酸体系和钙镁垢酸液体系的溶蚀率都达到74%以上。盐酸体系中H+可以快速溶蚀垢样中的大量碳酸盐垢,而钙镁垢体系的主要原理是利用螯合剂对金属离子的螯合增溶作用,将难溶的垢样溶解成可溶的离子状态,进而达到溶蚀效果。

表2 化学解卡体系对垢样溶蚀结果Table 2 The corrosion results of scale samples by the chemical chemical stuck removal system

3.2 对电潜泵部件的影响

实验目的:化学解卡体系需要对多级离心泵流道进行酸洗及浸泡,因此基于安全性考虑,有必要考虑其对电潜泵各部件的伤害,确保电潜泵机组可以正常运行。

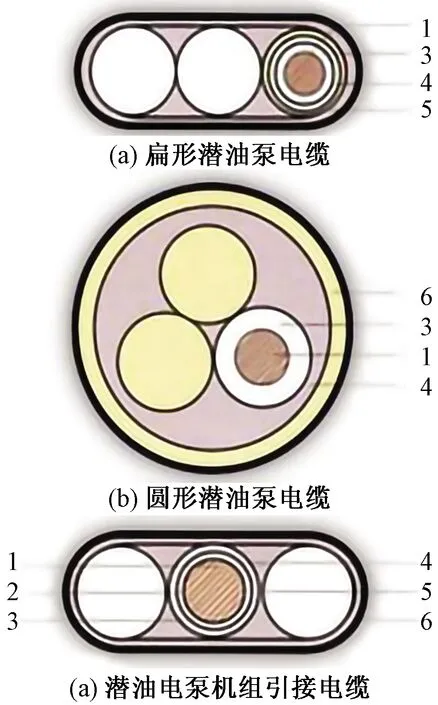

电潜泵中较为重要的电缆部件如图2所示,其中电缆铠皮是电缆的保护层,解卡过程中铠皮与化学解卡体系直接接触,其安全性直接影响技术的成功;电缆保护套是电缆的核心部件,直接影响电缆的绝缘性;密封胶圈是电潜泵泵腔的关键密封部件,直接影响电潜泵机组的正常运转;电潜泵保护器胶筒也是电潜泵机组的核心部件之一。因此分别需要开展体系对电缆铠皮腐蚀性、体系对电缆保护套腐蚀性、体系对密封胶圈腐蚀性、体系对电潜泵保护器胶筒腐蚀性评价实验。

1为铜导体;2为加强绝缘层;3为绝缘层;4为保护套; 5为耐油垫层;6为铠皮层图2 潜油泵电缆部件示意图Fig.2 Schematic diagram of submersible submersible pump cable components

实验方法:采用垢样溶蚀性能评价实验类似方法,将垢样换成电潜泵部件。对于金属部件采用酸液进行实验,对于橡胶类部件还采用有机解堵剂和采油进行实验。

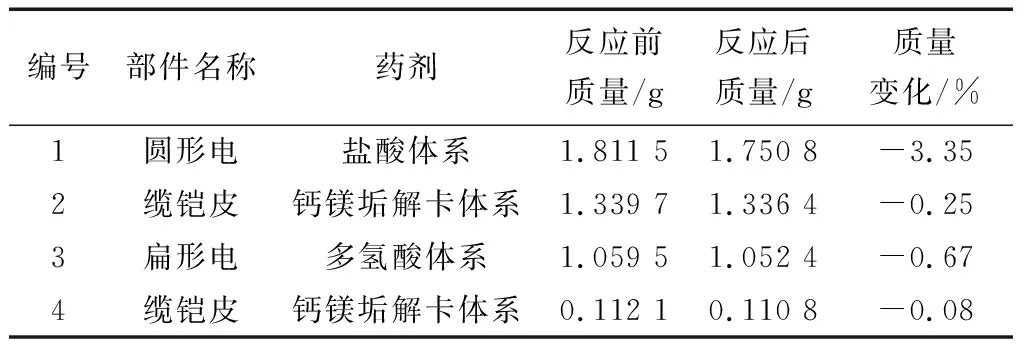

3.2.1 体系对电缆铠皮腐蚀性评价实验

实验结果如表3所示,圆形电缆铠皮在盐酸体系中的质量减少3.35%,反应初期产生大量气泡,随着H+离子消耗,反应逐渐减弱。扁形电缆凯皮与多氢酸体系反应较弱,反应后质量减少0.67%,腐蚀速率低。两种电缆铠皮在钙镁垢解卡体系中的质量分别减少0.25%、0.08%,无明显反应现象。这主要是因为螯合剂容易与金属离子形成聚羧酸盐配离子,腐蚀率极低。如图3所示,电缆凯皮在三种化学解卡体系中浸泡前后,外观没有腐蚀现象,仍然具有金属光泽,说明施工过程中电缆安全可靠。

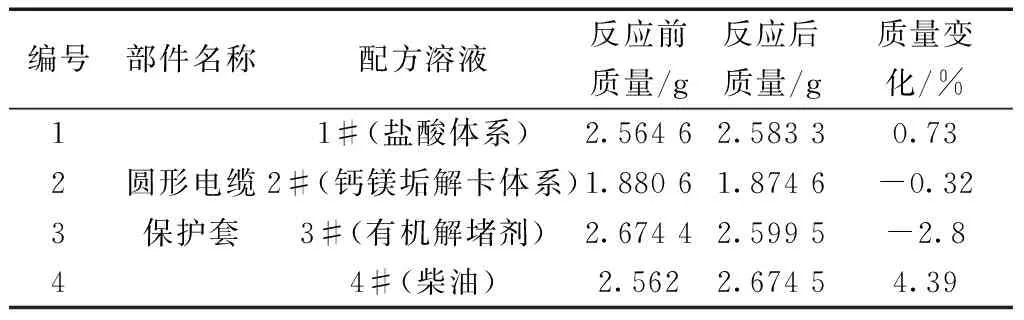

3.2.2 体系对电缆保护套腐蚀性评价实验

实验结果如表4所示,盐酸和钙镁垢体系对电缆保护套的外观和质量均无明显影响;有机解堵剂对保护套有轻微的溶解作用,反应后质量减少2.8%;柴油对保护套有轻微的溶胀作用。如图4所示,电缆保护套的外观没有明显变化,保证了化学解卡过程中电缆保护套基本的功能不受影响。

表3 电缆铠皮的腐蚀性能评价Table 3 Corrosion performance evaluation of cable armor

图3 电缆铠皮的外观变化Fig.3 Appearance change of cable armor

表4 电缆保护套的腐蚀性能评价Table 4 Corrosion performance evaluation of cable protective sleeve

图4 圆形电缆保护套的外观变化Fig.4 Appearance changes of the round cable protective sleeve

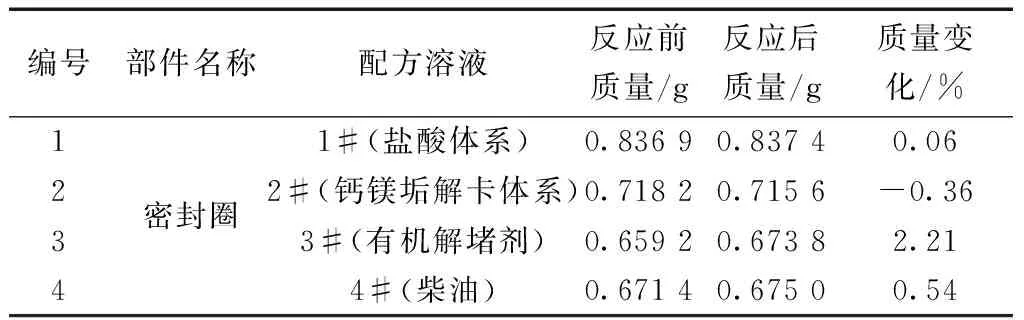

3.2.3 体系对密封胶圈腐蚀性评价实验

实验结果如表5所示,在盐酸体系和钙镁垢体系中,密封胶圈的质量基本无变化;有机解堵剂和柴油浸泡后胶圈质量增加2.21%和0.54%,主要是由于其对密封胶圈有一定的溶胀作用。如图5所示,密封胶圈在化学解卡体系中外观上无明显变化,不影响密封胶圈基本的功能。

3.2.4 电潜泵保护器胶筒腐蚀性评价实验

实验结果如表6所示,保护器胶筒在盐酸体系、钙镁垢体系和有机解堵剂中浸泡后质量变化较小,但经过柴油浸泡后质量增加6.5%。其原因主要是柴油对保护器胶筒的溶胀作用,现场使用时可通过减少关井反应时间加以控制。如图6所示,解卡体系对电潜泵保护器胶筒的外观没有变化,其基本的功能不受影响。

表5 密封胶圈的腐蚀性能评价Table 5 Corrosion performance evaluation of sealing rubber ring

图6 保护器胶筒的外观变化Fig.6 Appearance change of the protector rubber cylinder

4 现场应用

4.1 总体应用效果

如表7所示,多功能段塞的化学解卡技术已经在渤海K油田应用16井次,解卡后启泵成功率100%,启泵后累产油7×104m3,增产效果显著。措施后有效期平均145 d,其中K-B10井最长超486 d,复产后产油1.5×104m3,油井产能得到了彻底释放,保障了油井的正常生产制度,减少了大量的修井检泵作业成本,为无修井机作业平台的检泵作业提出了解决方案。

表7 2019—2020年渤海K油田电潜泵化学解卡技术应用效果统计Table 7 Statistics on the application effect of chemical jam release technology of electric submersible pumps in Bohai K oilfield in 2019—2020

续表7

4.2 典型井应用案例

K-B10是渤海油田深层沙河街组的一口定向生产井,2019年10月2日平台失电关断后启泵过载停泵,电潜泵机组三项直阻平衡,绝缘30 MΩ,通过反洗、试启、倒相序、调整参数试启工作,再次过载。泵卡原因主要为电潜泵流道结垢以及有机重质沉积堵塞。因此选择“盐酸+清洗液+钙镁垢”化学段塞解卡体系进行化学解卡作业。

盐酸体系对电潜泵内垢样进行冲洗,压力从14 MPa下降至10.34 MPa,说明冲洗过程中溶蚀了泵流道表面的部分无机垢堵塞物;再正替清洗液至电潜泵流道内,关井反应4 h;正替处理液时,提高排量的情况下压力为0,说明清洗液解除了电潜泵中有机堵塞伤害;随后继续正替处理液(钙镁垢体系)至电潜泵内,关井反应22 h,彻底解除泵流道内钙镁等无机堵塞伤害。

B10井电潜泵化学解卡作业后顺利启泵恢复生产,油压1.2 MPa,日产液103.9 m3/d,日产油60.60 m3/d,日产气0.29×104m3/d,含水41.39%,措施后至今有效,电潜泵化学解卡效果显著。

5 结论

(1)渤海油田的典型电潜泵垢样主要为碳酸钙镁铁等无机垢与原油重质组分形成的复杂有机-无机垢。

(2)以盐酸体系、多氢酸体系和钙镁垢体系组成的化学段塞解卡技术,对泵流道中的复杂有机-无机垢具有效良好的溶蚀和分散作用,同时解卡过程中对主要电潜泵机组部件没有影响,确保电潜泵的安全性。

(3)电潜泵化学解卡技术在渤海K油田应用16井次,成功率100%,启泵后累产油7×104m3,增产效果显著。