基于减压阀组调节的高炉顶压控制策略

2022-06-14徐岸非沈磊席自强黄晴宇余嘉川

徐岸非, 沈磊, 席自强, 黄晴宇, 余嘉川

(湖北工业大学太阳能高效利用及储能运行控制湖北省重点实验室, 武汉 430068)

高炉作为钢铁生产的重要设备之一,直接影响着产品的生产成本和品质,在现代钢铁冶炼中起着重要作用。高炉炉顶压力是高炉系统运行的主要参数之一,保证高炉的平稳运行,可以极大地提高钢铁产量和质量,并且多余的煤气压力可以用于高炉煤气余压透平发电装置(blast furnace top gas recovery turbine unit, TRT)发电,提高能源效率。反之,如果高炉顶压波动较大,就会引起炉况异常,甚至出现崩料、悬料等问题[1]。因此高炉炉顶的稳压控制对整个生产过程意义重大。

高炉顶压系统是一个复杂的多变量非线性系统,具有很强的耦合性,不易控制[2]。布料操作、鼓风机风量调整、炉顶料罐均压、TRT运行状况以及高炉内部工况都会在一定程度上影响高炉顶压[3]。因此很难构建出一个准确的数学模型来描述该系统,这也为控制高炉顶压增加了难度。

高炉炉顶压力的稳定调节作为钢铁冶炼自动控制领域的关键技术,中外都有较多的研究,也取得了一些成果。目前,对于干法除尘的高炉顶压控制采用TRT独立调压,针对采用湿法除尘设备的高炉,顶压一般由阀组和TRT联合调节[4]。文献[5-7]简化了部分单元,通过经验公式、气体方程和物料平衡关系建立了TRT顶压控制系统的动态模型。文献[8-9]在此基础上建立了前馈数学模型,解决了由布料引起的顶压失稳问题。文献[10-11]提出了一种融合比例积分微分(proportion integral differential,PID)控制、模糊控制和专家控制的智能解耦方法,解决了TRT和肖夫塔环缝联合控制时顶压和前压的耦合问题。但众多学者都是针对TRT单独调压或者TRT与快开旁通阀联合调压,构建相应的数学模型,提出改进的控制方法[12]。并没有涉及TRT未投入或者处于检修状态时,仅由减压阀组来单独调节高炉顶压稳定的问题。

现基于该应用场景,以高炉顶压为控制对象,减压阀组为主要调节设备,提出一种跟随比例积分微分控制(精调阀采用PID控制,粗调阀采用跟随控制)方法,来稳定高炉炉顶压力。以此来解决传统阀组PID调节的稳定性与准确性较差的不足,进一步提高减压阀组调节顶压的控制性能,从而提高钢铁冶炼的品质。

1 高炉系统的工艺流程概述

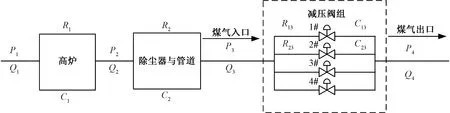

高炉炼铁过程具有很强的复杂性、滞后性和状态多变性[13]。包含了多种复杂的物理和化学过程,涉及多种物料的参数分布和能量流动,加之封闭高温的反应环境,很难获取到精确的数据,构建精准的模型来研究高炉生产的过程。所以,对高炉系统做了简化处理,保留系统中主要的设备,重点分析高炉气体的传递过程和压力变化情况,建立如图1所示的简化工艺流程图。

Q1为高炉进风口的气体流量;P1为高炉进风口气体压力;C1为高炉容量系数;R1为高炉阻力系数;Q2为高炉顶部气体流量;P2为高炉顶部气体压力;C2为除尘器与管道容量系数;R2为除尘器与管道阻力系数;Q3为减压阀组进口处气体流量;P3为减压阀组进口处气体压力;C13为精调阀容量系数;C23为粗调阀容量系数;R13为精调阀阻力系数;R23为粗调阀阻力系数;Q4为 减压阀组出口处气体流量;P4为减压阀组出口处气体压力;R2、C2为固定值,由除尘器与管道本身介质属性决定图1 简化的高炉工艺流程图Fig.1 Simplified process flow chart of blast furnace

在图1所示的系统中,鼓风机将热风从风口吹入高炉,炉料在高炉中通过燃烧反应产生高压粗煤气;经过除尘系统后,将粗煤气中的粉尘滤去,得到净煤气;当TRT处于检修或者未投产时,净煤气通过减压阀组进入煤气总管道。当高炉顶压增大,通过增大减压阀的开度,煤气流量增大,进而减小高炉顶压。反之,减小阀门开度,煤气流量减小,增大高炉顶压[14-15]。

减压阀组作为控制高炉炉顶压力稳定和保证高炉正常工作的重要设备之一[16],根据不同容量的高炉,阀组中配备的减压阀在口径和数量也有差异,但在原理上都是一样的,主要是根据工艺需求和国家标准在自动控制设备的操作下,使高炉在稳定的炉顶压力下正常生产。本系统中由4台液压伺服阀组成减压阀组,每台减压阀都有2种操作模式:调节模式和切断模式。调节模式下,先导阀闭锁,液压油路通向伺服控制阀,阀门开度可以进行连续调节;切断模式下,液压油路通向普通电磁换向阀,阀门可以进行快开/快关操作。通过相关的伺服控制系统来控制阀门开度[17-18]。

其中1#阀为精调阀,亦可称主调阀,其阀门开度根据设定顶压与实际顶压经PID计算得出;2#阀为粗调阀,亦可称辅调阀,其阀门开度根据精调阀开度进行调节,与顶压不直接相关;3#阀安全阀工作于切断模式,当顶压超过临界点时,安全阀通过自动快开操作进行泄压以确保安全;4#阀为量程阀:工作于手动调节模式,由操作人员根据实际情况控制其开度来辅助调节顶压。

正常自动调节工况下,仅有1#精调阀和2#粗调阀参与,对其减压阀组数学模型的分析也仅限于1#和2#减压阀。

2 高炉顶压系统的建模分析

控制模型的构建是控制算法提出的数学基础,所以首先要对高炉顶压进行数学建模,根据简化的工艺流程,结合高炉顶压的特性及流体力学的相关知识,建立了在减压阀单独调节工况下的高炉顶压模型,基于此模型探讨有效地控制策略。

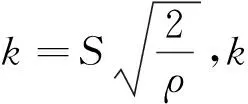

定义对象的阻力系数[19]为

(1)

式(1)中:P为气体压力;Q为流量。

依据式(1)分别定义高炉的阻力系数为R1,该值是影响高炉顶压的重要参数之一;精调阀的阻力系数为R13,粗调阀的阻力系数为R23,这两个值表征阀门的开度,也是重要影响因素。

定义对象的容量系数[20]为

(2)

式(2)中:V为气体体积。

依据式(2)分别定义高炉的容量系数为C1,精调阀的容量系数为C13,粗调阀的容量系数为C23。

(3)

式(3)中:t为时间。

根据式(1)~式(3)可以得到气体流量的动态平衡方程:

(4)

式(4)中:Qin、Qout为设备前、后流量变化。

定义不可压缩流体的流量公式为

(5)

式(5)中:ρ为流体密度;S为设备管道截面积;ΔP为流经设备前后的气体压力差。

(6)

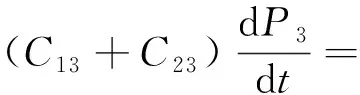

依据式(1)~式(6)得到探讨各个单元的数学模型:

(7)

(8)

(9)

(10)

式中:k2为高炉常量;k3为除尘设备常量。

根据图1的简化模型,可以得到线性阀的模型:

(11)

(12)

式中:l13和l23为阀门开度系数;k13、k23分别为精调阀常量和粗调阀常量。

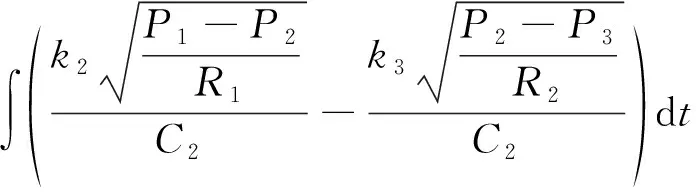

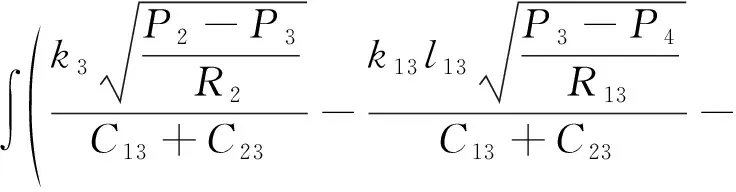

将式(7)~式(12)整合可以得

(13)

(14)

(15)

进一步变形可以得到P1、P2、P3的输出压力函数:

(16)

(17)

(18)

3 高炉顶压系统的控制策略

通过对炉顶压力的数学推导,可以得到影响顶压的重要因素之一就是阀门的开度,在仅以减压阀组作为调压设备的前提下,精准控制减压阀的开度对调节顶压稳定是非常有效的。根据上述理论分析,结合实际应用场景,分析了减压阀组的工作模式,探讨了一种基于减压阀组的T-PID控制策略。

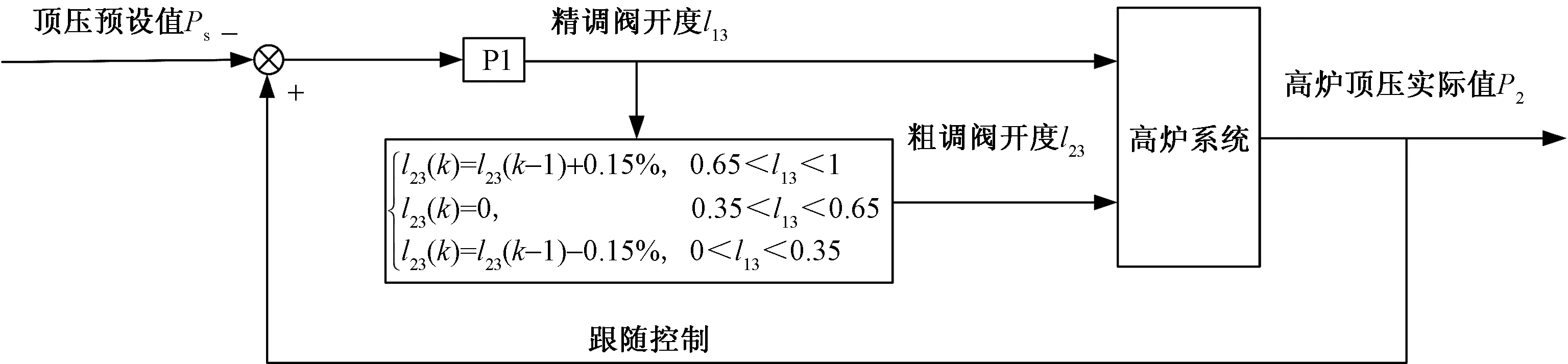

1#精调阀采用PID控制,记顶压设定值为Ps,顶压实际值为P2,压差为ΔP=P2-Ps。

需要特别注意的是,减压阀的调节逻辑是反向性的,即需要增大顶压时,阀门开度应减小,需要减小顶压时,阀门开度应增大,所以此处压差计算采用顶压实际值减去顶压设定值,与一般的PID调节计算相反。

记精调阀开度为l13,则

(19)

式(19)中:kp、ki、kd分别为比例、积分、微分常数。

由于传统的PID是一种线性控制器,对线性系统有良好的控制效果,但对于高炉这种复杂的非线性、多变量系统难以达到理想的控制效果[21]。因此,为避免精调阀和粗调阀都采用PID调节造成系统失稳,粗调阀开度实际采用跟随调节机制。记粗调阀开度为l23,则

(20)

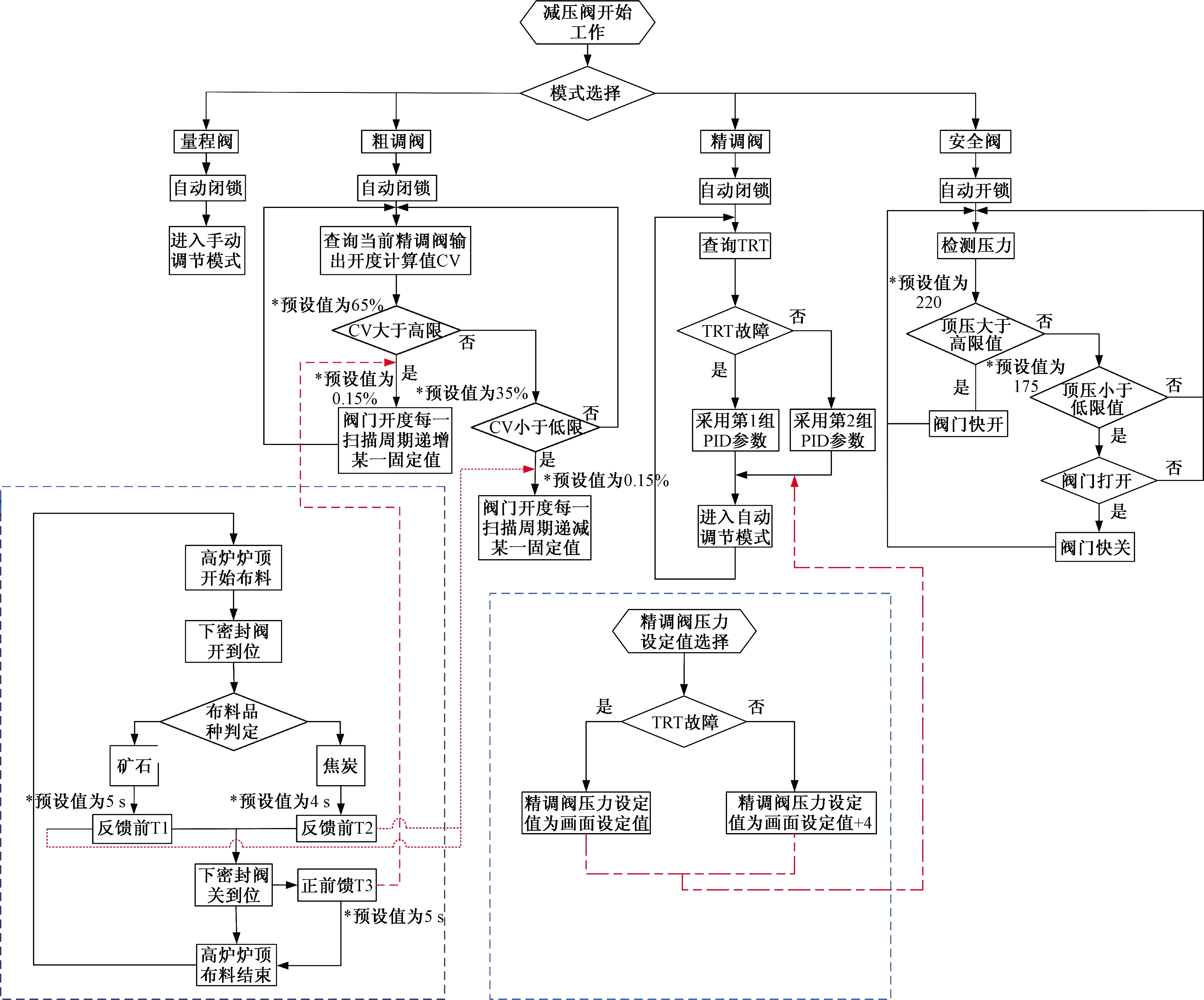

顶压系统控制框图和具体的控制流程分别如图2和图3所示。

图2 高炉顶压系统控制框图Fig.2 Control block diagram of blast furnace top pressure system

图3 T-PID控制的控制流程图Fig.3 Control flow chart of T-PID control

通过控制框图和系统流程图可知减压阀组的顶压控制过程,1#精调阀根据TRT是否正常工作选择相应的PID参数,接着进入PID闭环控制状态,通过PID运算自动调节炉顶压力。2#粗调阀投入闭锁,进入自动跟随状态,当精调阀的输出开度计算值CV大于65%,2#粗调阀阀门开度每一扫描周期递增某一固定值(该值预设为0.15%),直至1#精调阀开度值降到65%以下;当精调阀的输出开度计算值CV小于35%,2#粗调阀阀门开度每一扫描周期递减某一固定值(该值预设为0.15%),直至1#精调阀开度值升至35%以上。

当1#阀和2#阀不能满足要求时,3#量程阀投入手动调节模式,依据需要适当调节开度,使炉顶压力稳定;4#阀安全阀自动投入开锁状态,当炉顶压力高于220 kPa时,安全阀直接切换为切断模式,进行快开操作,当低于175 kPa时,进行快关操作。4#阀设置了自动和手动两种工作模式,同时有机械装置作为后备保护,大大提高了安全性能。

结合实际的炉顶布料过程,布下不同的炉料,会不同程度的造成高炉顶压出现波动,影响炉顶压力的稳定。为此本控制方法针对性地增加了两个负前馈环节。当布料焦炭时,提前4 s启动2#粗调阀调节,阀门开度每一扫描周期递减某一固定值(该值预设为0.15%)。当布料矿石时,提前5 s启动2#粗调阀调节,阀门开度每一扫描周期递减某一固定值(该值预设为0.15%)。

当布料完毕,由于下密封阀关闭,会导致炉顶压力增大,造成炉压波动,故同时增加了一个正前馈环节。此时,应提前5 s启动2#粗调阀调节,阀门开度每一扫描周期递增某一固定值(该值预设为0.15%)。

4 仿真验证与分析

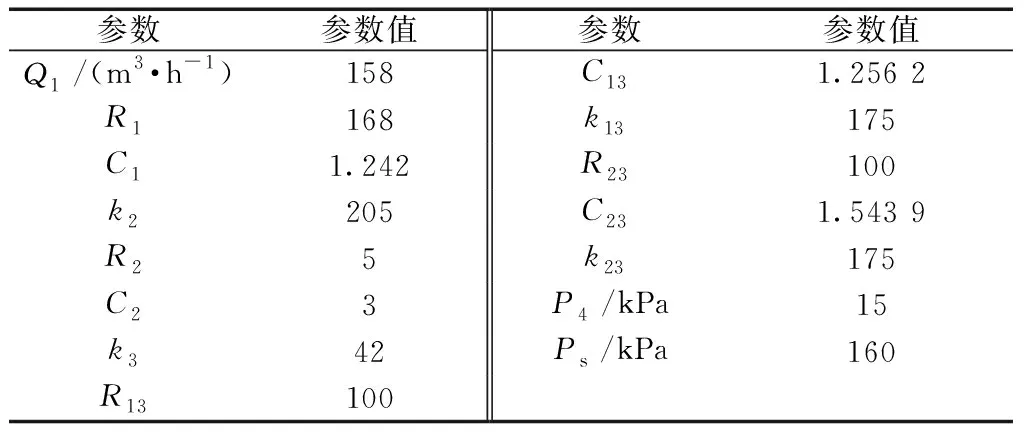

为了验证上述理论分析和控制策略的正确性和实用性,基于MATLAB/Simulink搭建了高炉顶压调节系统模型。系统仿真参数如表1所示。

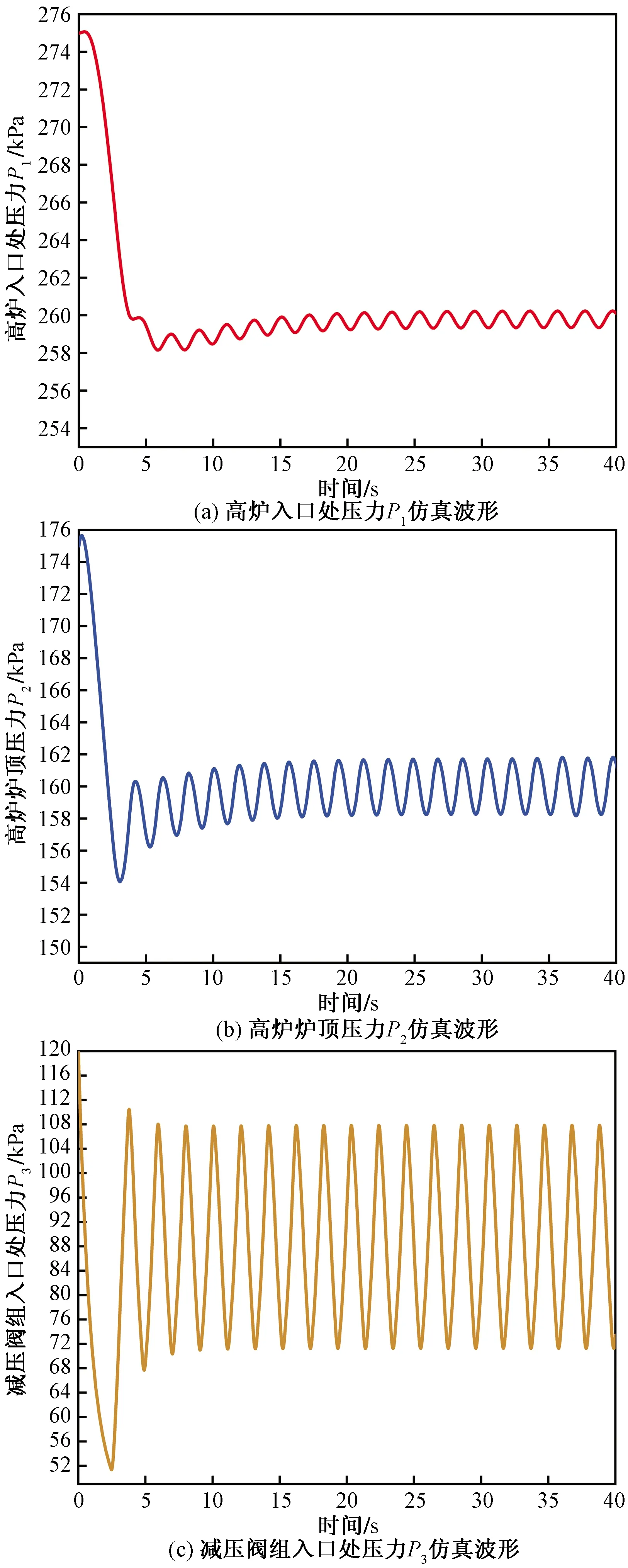

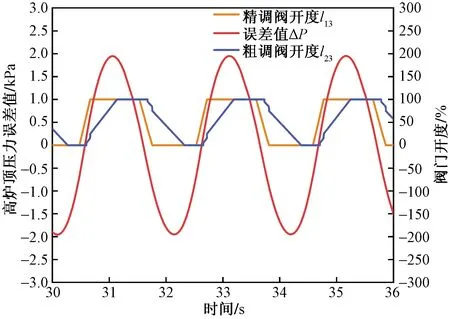

由图4的仿真结果可知,通过该方法可以使高炉顶压稳定在160 kPa附近,顶压波动±2 kPa,高炉入口处压力都处于稳定状态,验证了该控制策略的有效性。从图5所示的压差和开度曲线也可以看出,顶压波动较小,结合减压阀组的开度曲线可以看出,当精调开度大于65%,粗调开始增大开度,炉顶压力开始减小;当精调开度小于35%,粗调阀开始减小开度,炉顶压力开始增大。仿真效果与理论分析一致。

表1 系统仿真参数Table 1 System simulation parameters

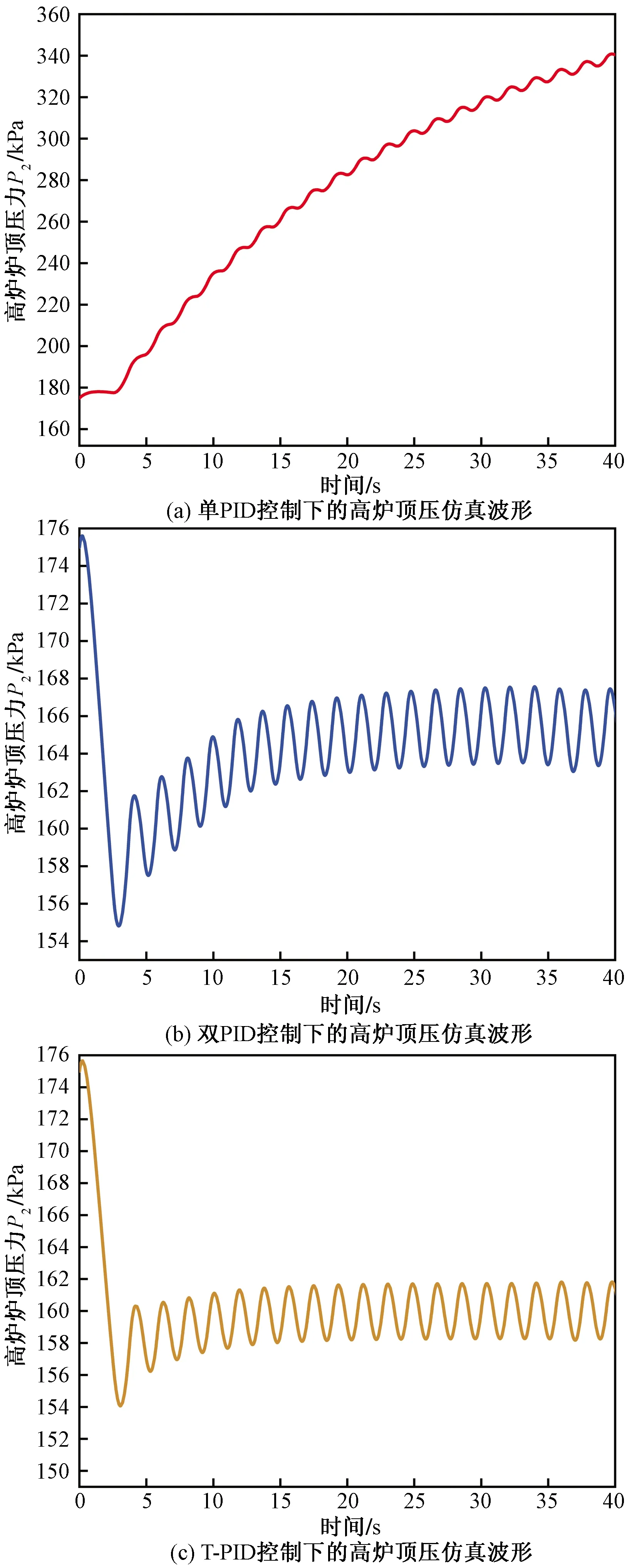

为了进一步说明该方法比常用的PID控制效果更好,在相同参数和运行条件下,对单PID控制(仅精调阀采用PID控制参与调控)、双PID控制(精调阀和粗调阀均采用PID控制)也进行了仿真,其中双PID控制也称为串级PID控制,即精调阀的输出作为粗调阀的输入[22]。三种不同控制方法下的高炉顶压仿真波形如图6所示仿真结果表明,单PID控制下,顶压大幅偏离设定值,系统明显失稳;双PID控制下,高炉顶压偏离参考值+2~+7 kPa; T-PID控制下,高炉顶压在参考值附近±2 kPa波动。显然,T-PID控制方法的精度更高,稳定性更好。

图4 T-PID控制下P1、P2、P3的仿真波形Fig.4 Simulation waveforms of P1、P2、P3 under T-PID control

图5 高炉顶压偏差和减压阀开度曲线Fig.5 Pressure difference of blast furnace top and opening curve of pressure reducing valve

图6 三种不同控制方法下高炉顶压仿真波形Fig.6 Simulation waveform of blast furnace top pressure under three different control methods

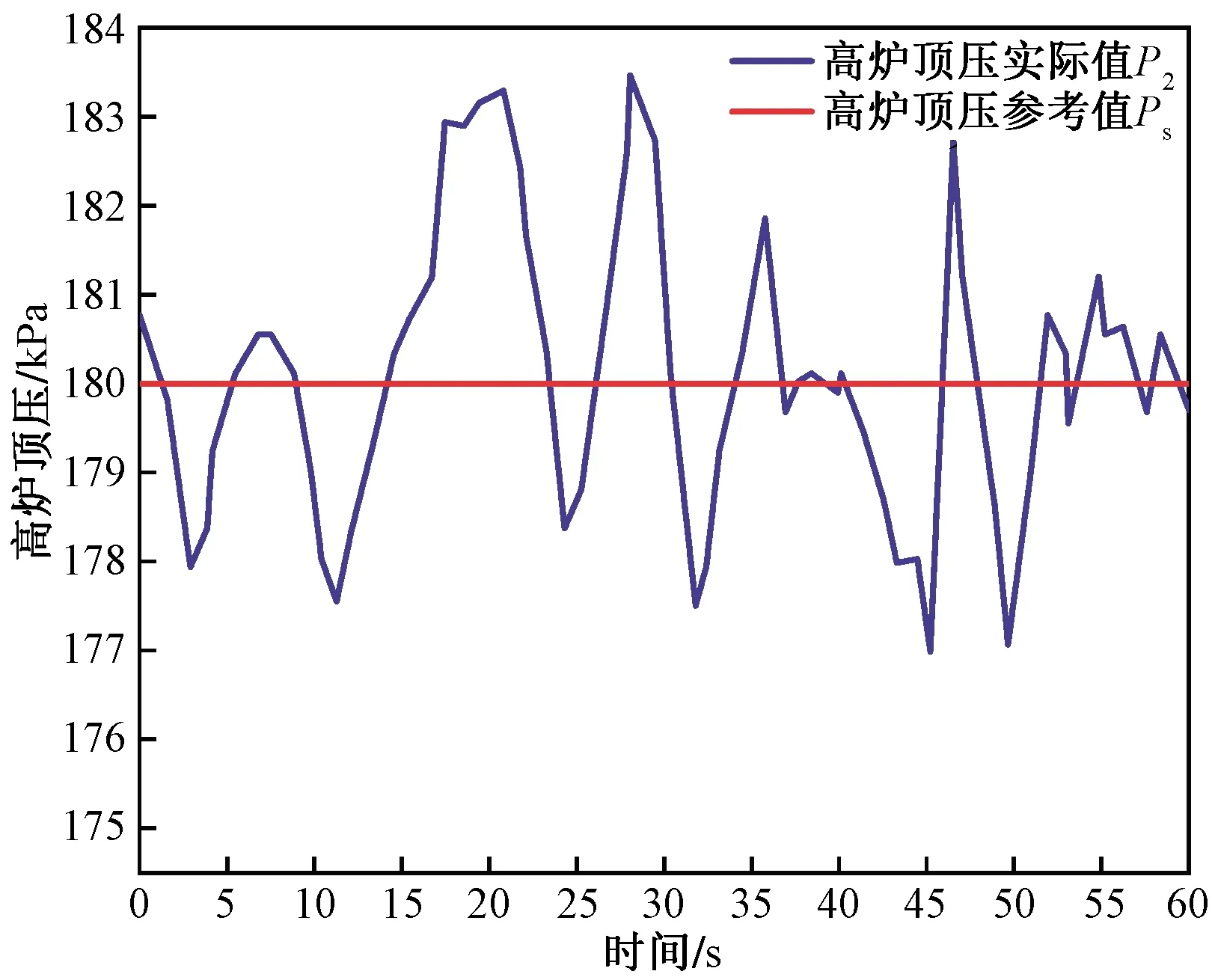

将该方法应用于某钢1#高炉顶压控制系统,从二级机系统导出某一时间段高炉顶压的运行曲线如图7所示。实际运行结果表明应用该方法可以有效地控制顶压实际值P2在参考值Ps±3 kPa波动。

图7 某钢1#高炉顶压运行曲线Fig.7 Top pressure operation curve of No.1 BF of a certain steel

通过上述仿真验证与实际应用效果的分析,该控制策略对于顶压控制的效果良好。

5 结论

针对仅由减压阀组调节高炉顶压的应用场景,通过简化系统工艺流程,构建了高炉炉顶压力的数学模型。在对此模型进行详细分析和推导的基础上,探讨了一种跟随比例积分微分控制策略。对比分析了高炉顶压系统采用不同方法下的控制效果。系统仿真结果验证了该控制策略的正确性,与理论分析一致。最后将该方法用于某钢1#高炉,运行结果表明,该方法控制效果良好。