高转速大容量电驱系统配套异步电机研制

2022-06-14张静,陈凯

张 静,陈 凯

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

随着国家节能减排政策的落实,国内大型及中小型钢铁企业的节能减排形势严峻,促使钢铁行业中大型高炉向超大型高炉发展。为降低能耗,相关领域用户已逐步接受使用“高炉鼓风机和高炉煤气余压透平发电装置同轴系能量回收机组”(简称:BPRT机组)。机组中轴流压缩机同时被电机和煤气透平膨胀机共同驱动,从而降低了电机的轴功率,节约了电能。随着国内电网容量的不断增强,用户开始逐步接受并使用超过30 MW的异步电机。为满足BPRT的升级需求,公司启动了高转速大容量电驱系统配套异步电机项目的研发。

1 电磁设计

1.1 电磁设计考虑因素

大容量电机为规避绕组的环流损耗,一般采用条式线棒。为了降低成本、提高生产效率,对电机绕组相带拆分、并联技术进行了研究、分析,获得突破。

变频器供电使得电动机绕组要承受很大的冲击电压,电动机的匝间绝缘需要更高耐压性能。冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。所以电动机的绝缘一般采用绝缘结构可靠的F级绝缘。

电磁设计参数的选取应满足BPRT机组的需求,最大发热因数满足温升限值,最高磁参数满足材料性能要求,最高频率点满足转矩倍数要求,额定点效率、功率因数满足额定要求[1]。

1.2 电磁方案的确定

新设计电机采用了公司成熟的计算程序进行电磁计算。综合各项考虑因素,确定了电磁方案[2],电气参数满足用户要求,电机主要参数(见表1)。

表1 38 MW样机的主要参数

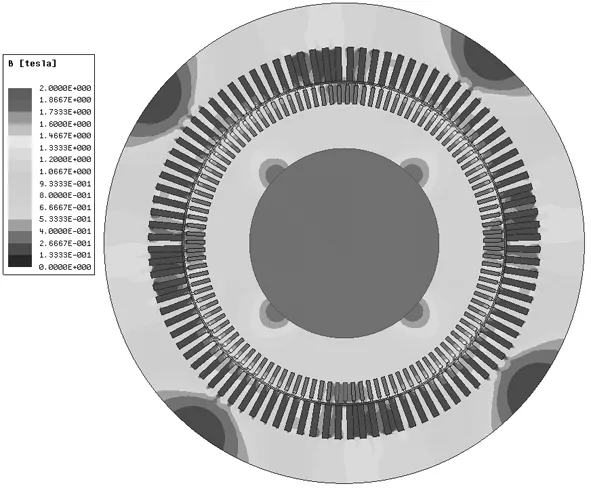

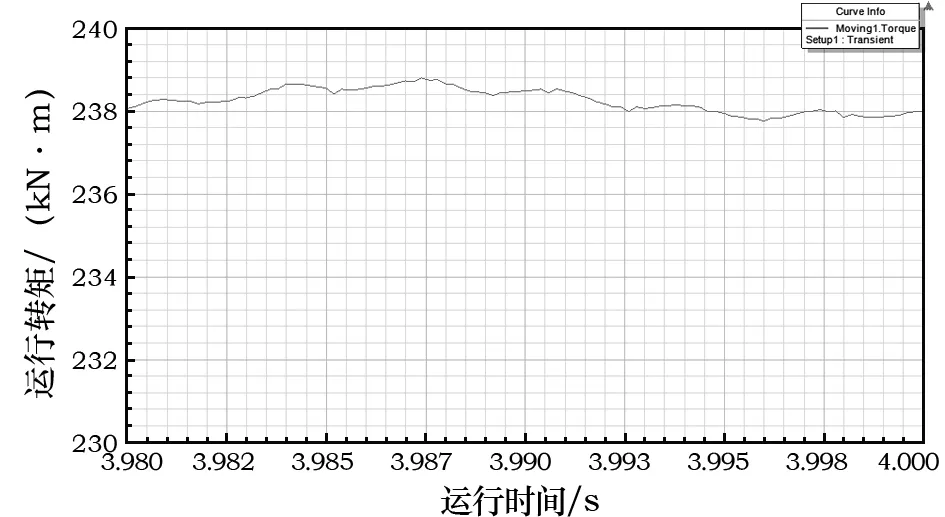

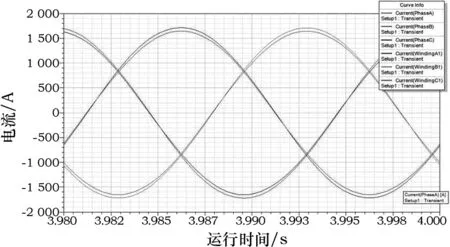

1.3 电磁仿真计算

电机应用先进的有限元法进行了仿真分析、计算,仿真结果符合电磁方案计算(见图1~图3),进一步验证设计的准确性。

图1 磁场仿真结果

图2 电机电磁转矩波动图

图3 电机电流波形图

2 电机的结构设计

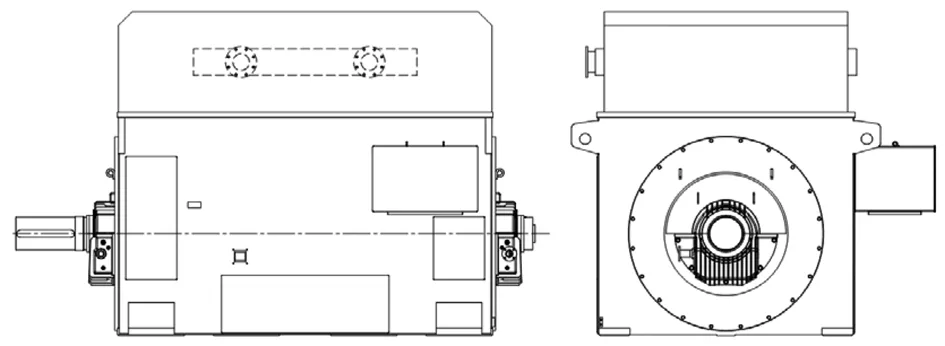

2.1 电机的整体结构

电机为鼠笼结构变频异步电动机(电机外形图见图4)。冷却方式为封闭式循环水冷却,采用端盖式滑动轴承。电机包括定子(由机座、定子铁心和绕组等组成)、转子(由转子铁心、导条、端环、风扇和轴等组成),两个端盖及轴承。在电机的侧面,布置主出线盒、中性点出线盒、加热器出线盒和测温元件出线盒等。另外,电机主轴伸为圆柱带平键结构,副轴伸可用于安装测速装置。

图4 电机外形图

2.2 电机轴承的选择

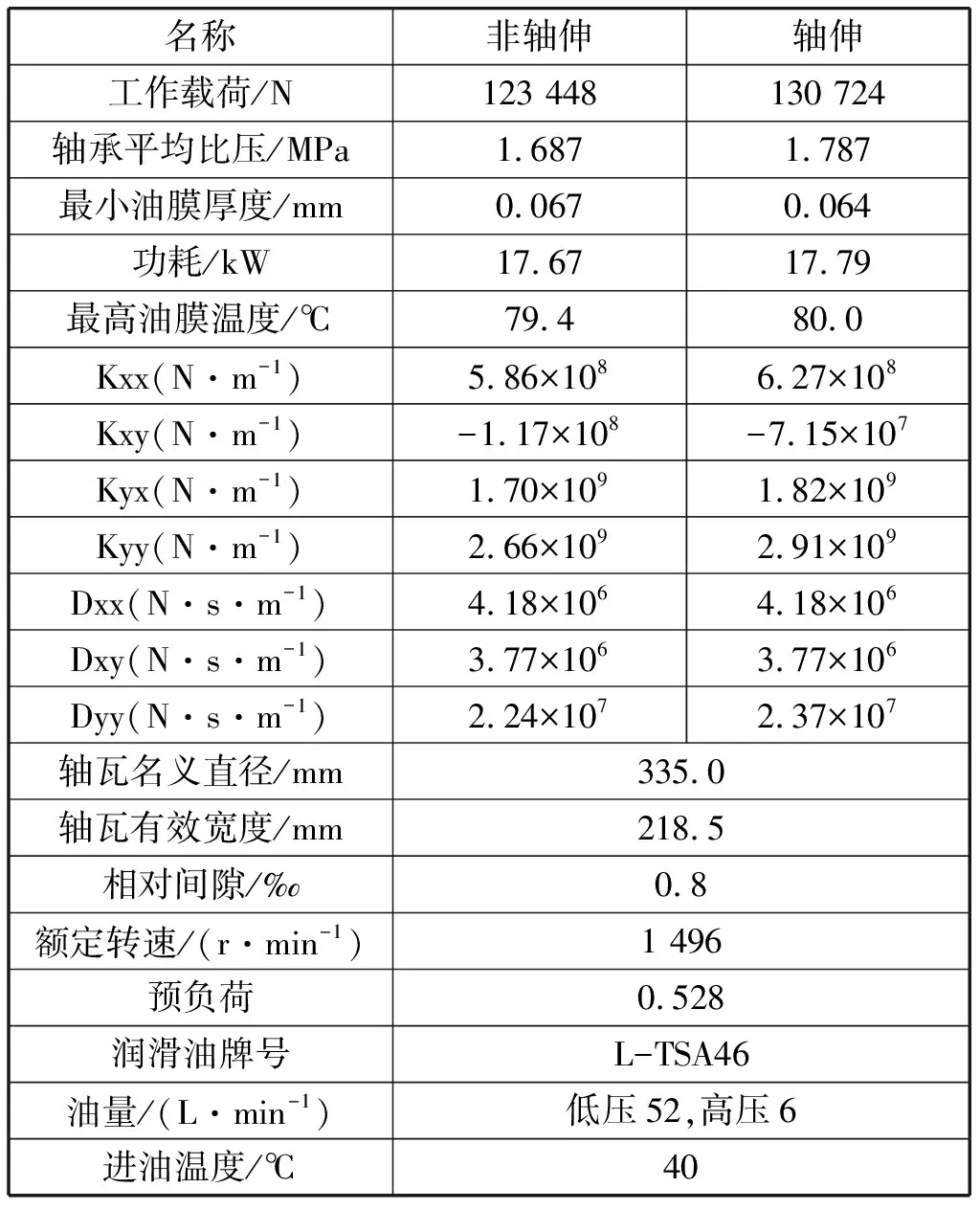

电机转子重量较大,轴承承载力要求高,同时为兼顾电机转子动力学性能,需要轴承具有较高的油膜刚度及阻尼系数。38 MW 4P高炉风机电机针对大负载转动惯量,通过变频器起动,起动时间较长。轴承采用高、低压供油系统。电机起动时,高压油顶系统工作,利用压力轻微抬起转子,以降低起动阻力。电机处于正常工作状态后,可使高压油顶系统停止工作(当电机工作在很低转速下时,轴承不能依靠转动自动产生足够油膜,仍需要高压油辅助),仅采用低压循环油系统提供润滑。轴承计算[3]结果(见表2)。

表2 轴承计算

2.3 定子结构设计

2.3.1 定子铁心

一是加强横向课题研究,助力本市节能工作健康发展。2018年协会承担了多项重要课题,其中《上海市天然气分布式供能系统后续推进政策研究》全面分析行业发展瓶颈,引导行业向多能互补型分布式能源微网发展;《产业园区能源微网研究和推广》以莘庄工业园区智慧能源微网、虹桥商务区区域供能系统为例提出上海产业园区能源微网推广设想与建议。这些课题为相关政府部门制定节能政策提供了重要依据。

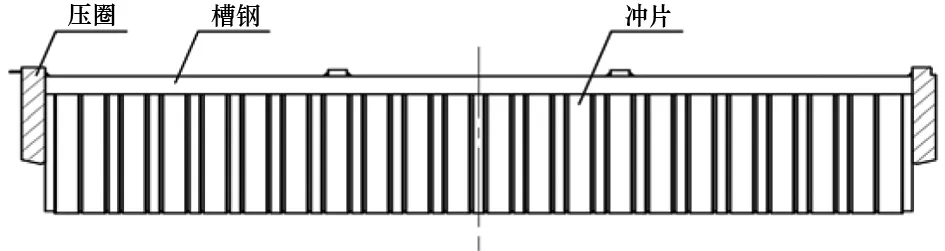

定子采用外压装结构,铁心用拉螺杆拉紧(定子铁心结构见图5),铁心压紧后保压进行槽钢和起吊件的定位焊接。铁心整圆采用16个槽钢进行紧固,槽钢在圆周方向均匀分布,同时搭焊两端压圈,对定子铁心起到轴向拉紧的作用,增加铁心的刚度。

图5 定子铁心结构图

2.3.2 定子嵌线

定子线圈嵌入定子铁心后,直线部分用槽楔固定。线圈端部采用端箍结构予以固定(端部绑扎见图6)。端部线圈之间用绝缘材料塞紧,用玻纤绳绑扎,经真空VPI浸漆固化。

图6 端部绑扎

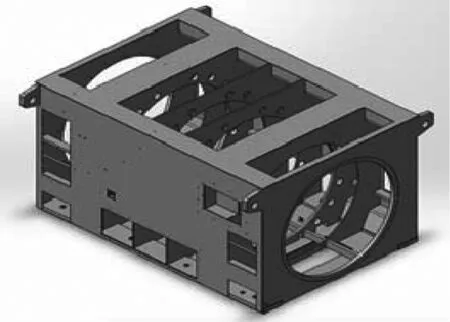

2.3.3 定子机座

本项目定子机座为方箱式结构,采用钢板焊接而成,布置有加强筋以增加机座刚度、强度,对定子铁心、定子绕组起保护作用。机座内多档机座壁,两端外侧机座壁与端盖止口配合。机座顶板设有定子通风窗口,用于安装冷却器。侧面外罩板上开有窗口,以便于安装电机主出线盒。电机采用对称风路,内部循环空气由装在轴上的风扇推动。综合考虑电机通风及冷却效果,适当增加机座宽度。同时为增大定子机座强度,相应增大定子机座内底部支撑弯板尺寸(机座结构见图7)。

图7 机座结构

2.4 转子结构设计

2.4.1 转子

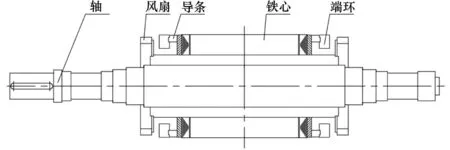

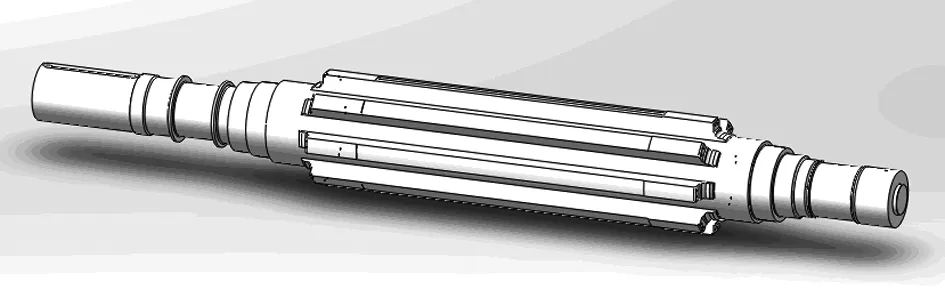

转子包括转轴、铁心、转子导条、端环、风扇等(转子结构见图8)。

图8 转子结构

2.4.2 轴

电机锻轴采用铣筋轴结构(三维转子结构见图9)。电机转子挠度小于气隙的10%,一阶垂直临界转速不小于额定转速的1.3倍。转子铁心与轴的过盈量满足扭矩传递需求。

图9 三维转子结构

通过采用ANSYS有限元计算软件转子动力学模块对电机转子进行临界转速计算分析[4],结论可靠。

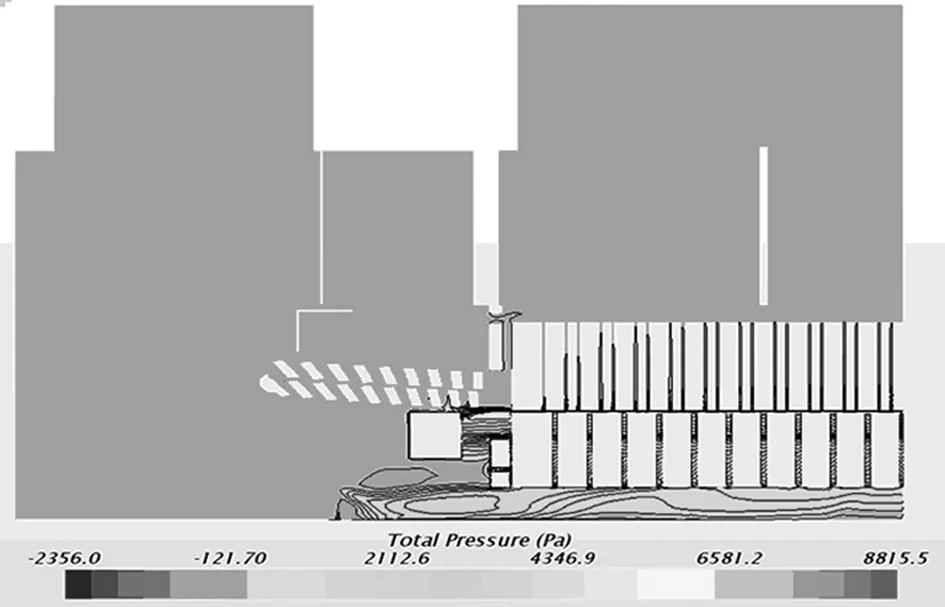

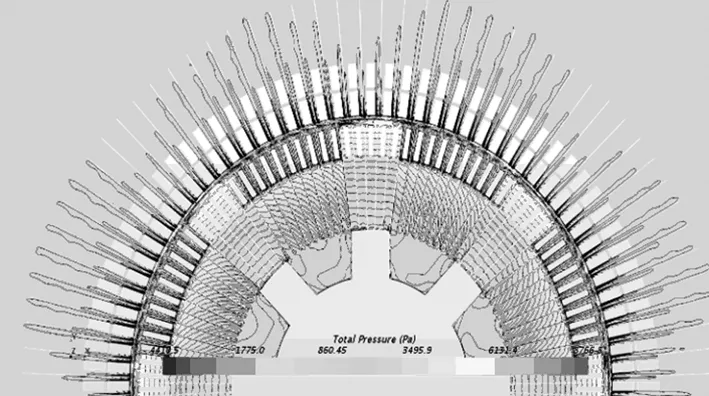

2.5 电机风路设计

电机功率密度超高,需要着重考虑通风散热效果。结合有限元分析结果改进了电机内部通风结构,对风路的分布进行了合理的优化(见图10、图11),增大通风、散热面积。

图10 电机内部风压云图

图11 风扇CFD计算

2.6 冷却器结构

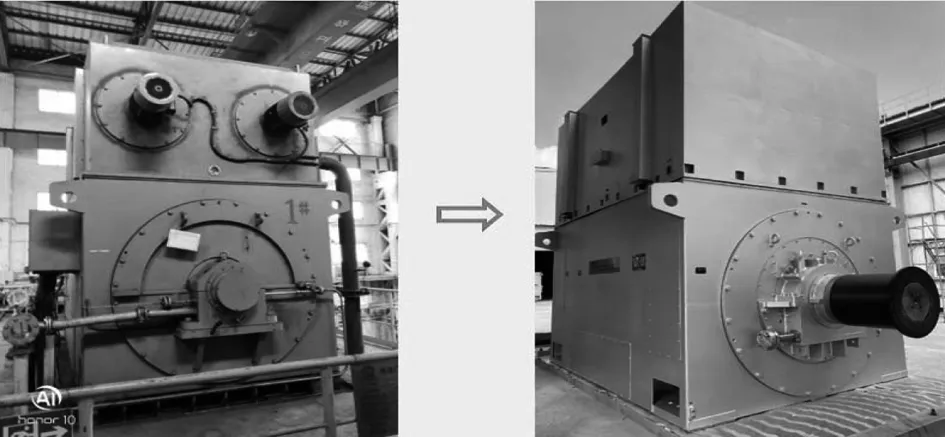

由于电机容量极大,以往25 MW以上4极异步电机多采用IC86W冷却方式。本次设计通过优化电机内部风路的方式将冷却方式改进为IC81W(冷却方式见图12),削减用电负荷的同时减少了潜在故障点。

图12 IC86W与IC81W冷却方式对比

3 智能运维装置

本项目配置了智能运维系统,可根据电机设备产品档案,追踪、统计所有在线设备的运行状态和维护修理记录,为设备运行的评估、优化提供数据支撑;具备对分散设备的统一管理功能,可帮助用户实现设备的集群分组管理。

该系统通过温度、电流、振动三大子系统,可对设备主要运行指标、状态实现在线监测,可在用户Web/App端实时显示数据,帮助用户随时随地实时掌控电机设备的运转状态。用户可便捷的设置报警阈值,便于统计、查询所有设备的报警记录,为设备的检修、优化提供历史经验参考。同时通过历史数据记录的趋势分析,结合智能算法,可实现电机设备的故障前兆预警。

4 试验

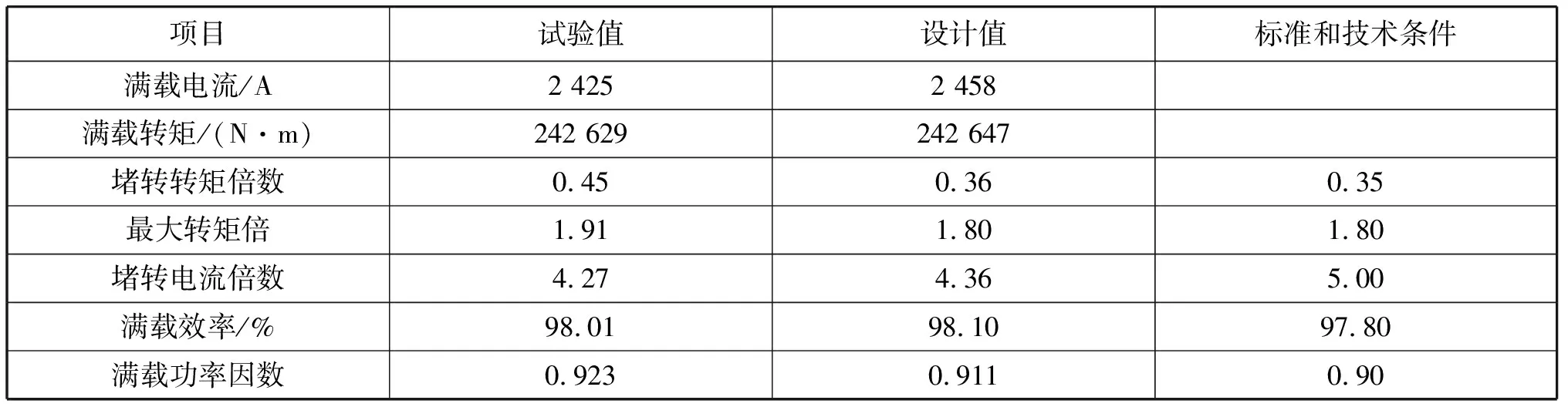

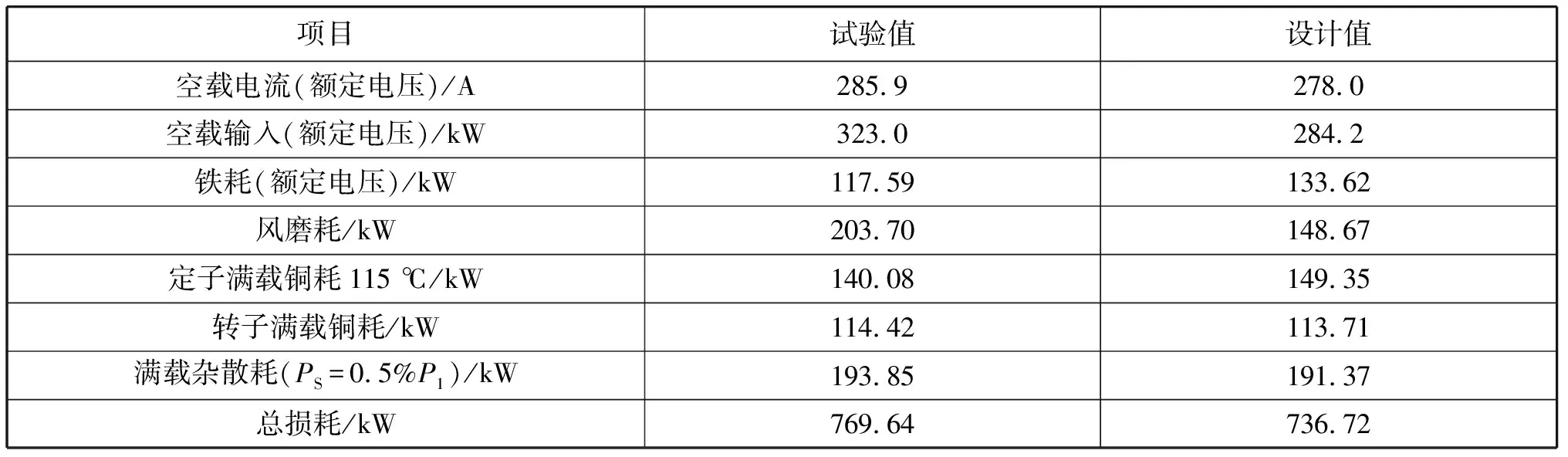

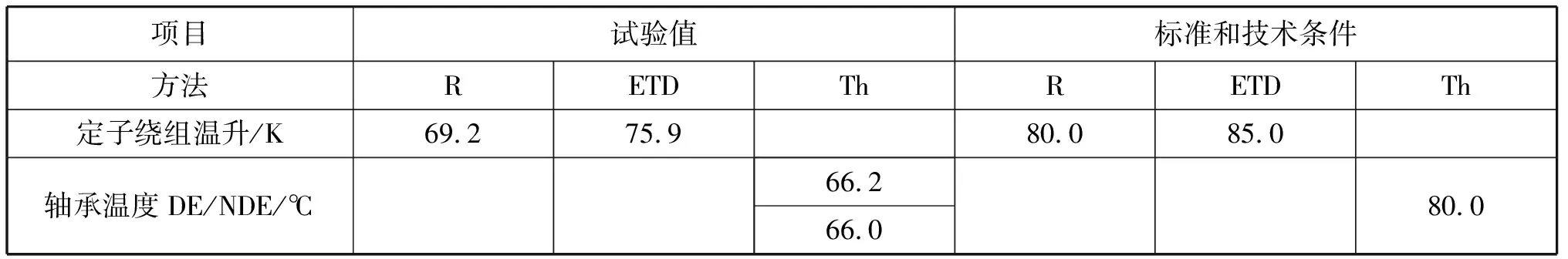

依据GB/T 1032三相异步电动机试验方法及市场端的需要,编制了电机试验方案(试验结果见表3~表5)。经业界权威的上海电器设备检测所有限公司检测,电机效率、功率因数、转矩、温升和噪声均达到或高于设计要求。

表3 主要性能参数试验数据

表4 损耗试验数据

表5 温升试验数据

5 结论

电机功率大,设计难度高,为满足设计要求,设计中对结构件强度、动力学性能及通风冷却能力进行了反复验证、优化。在电磁方案设计和转子结构设计上都有创新,并且试验验证合理。

在YGFN1120-4-38 MW样机成功试制的基础上,我们进一步开展了系列化设计,将YGFN1120-4功率范围拓展至30~40 MW。

此次高转速大容量电驱系统配套异步电机新产品的试制成功,是我公司在本领域的又一次突破性尝试。电机性能满足BPRT需求,对响应国家节能减排政策具有积极意义。