100型核主泵电机润滑油异常损失的原因分析和处理

2022-06-14王世鹏马有奇毛文军

王世鹏,马有奇,张 菁,毛文军

(中广核核电运营有限公司,深圳 518124)

0 引言

反应堆冷却剂泵简称主泵。主泵作为压水堆核电站一回路的重要设备,为反应堆热交换提供循环动力。每台主泵由一台电机驱动,在主泵电机带动下,主泵可以持续驱动反应堆冷却剂在一回路系统内循环流动,确保有适当流量的冷却剂流经堆芯[1],防止堆芯出现膜态沸腾现象。

中广核CPR1000压水堆在运核电站一回路主冷却剂泵均使用100型主泵电机。随着机组的运行,陆续发现个别100型主泵电机出现润滑油损失较大的现象,一定程度上影响机组的稳定运行。主泵作为整个核电站的心脏,其电机润滑油损失较大的问题必须引起高度重视,一旦出现故障,将直接影响发电效益。

1 100型主泵电机及润滑油工作原理简述

100型主泵电机为立式鼠笼式电动机,额定功率6 500 kW,额定电压6.6 kV,额定转速1 485 r/min[2]。电机由定子、转子、上轴承室、下轴承室、顶轴油泵系统、油冷器和空冷器等主要部件组成。运行时,电机上下轴承均采用美孚润滑油润滑和冷却,润滑油在油冷器中循环换热,轴承温度始终保持在60 ℃左右。润滑油分布为:电机上轴承室760 L,油冷器200 L,下轴承室110 L[2]。

该型电机采用开式设计,有动密封和静密封两种密封方式,允许少量润滑油挥发损失[3]。动密封由油封环,静密封由密封圈、密封垫和密封胶组成。运行期间,主泵电机润滑油损失的基本原因,一方面是动密封部位内外两侧的压差过大使油气向外过多损失造成,另一方面是静密封工作面损伤或密封圈失效造成。

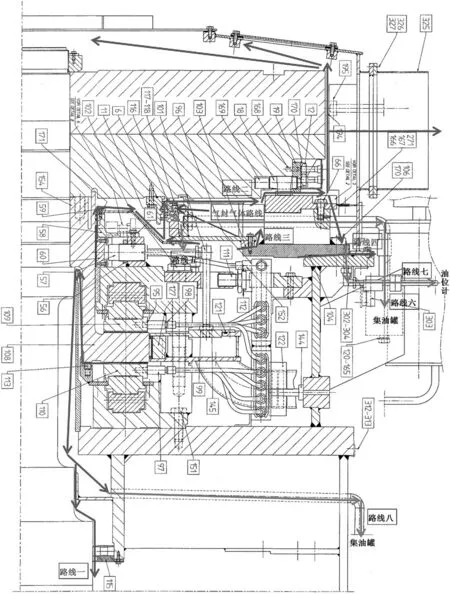

经分析,运行期间上轴承室润滑油损失及回油共有8条路线。如图1所示,路线1、2、3、4为密封失效时的主要泄漏路径,分别包括:推力盘侧油密封;飞轮油封; 飞轮密封圈; 飞轮棘爪盘支架密封圈失效时润滑油渗漏路线。路线5、6、7、8为正常运行时润滑油油气冷凝后的回油路径,分别包括:冷凝油气从飞轮油封回油小孔回流路线;冷凝油气从飞轮油封到集油罐的路线;飞轮罩冷凝润滑油回流到油位计路线;推力盘侧油密封部分冷凝油气回流集油罐路线。

图1 100型主泵电机上轴承润滑油泄漏示意图

飞轮油封有导风孔,飞轮转动环境空气从导风孔经导风片进入,飞轮油封产生气封作用,对油封处高温油气进行冷却,增加油气运动黏度,同时降低油封内外侧压力差。冷凝后的油气从飞轮油封回油孔回流到轴承室和集油罐中,从而减少油气泄漏量。

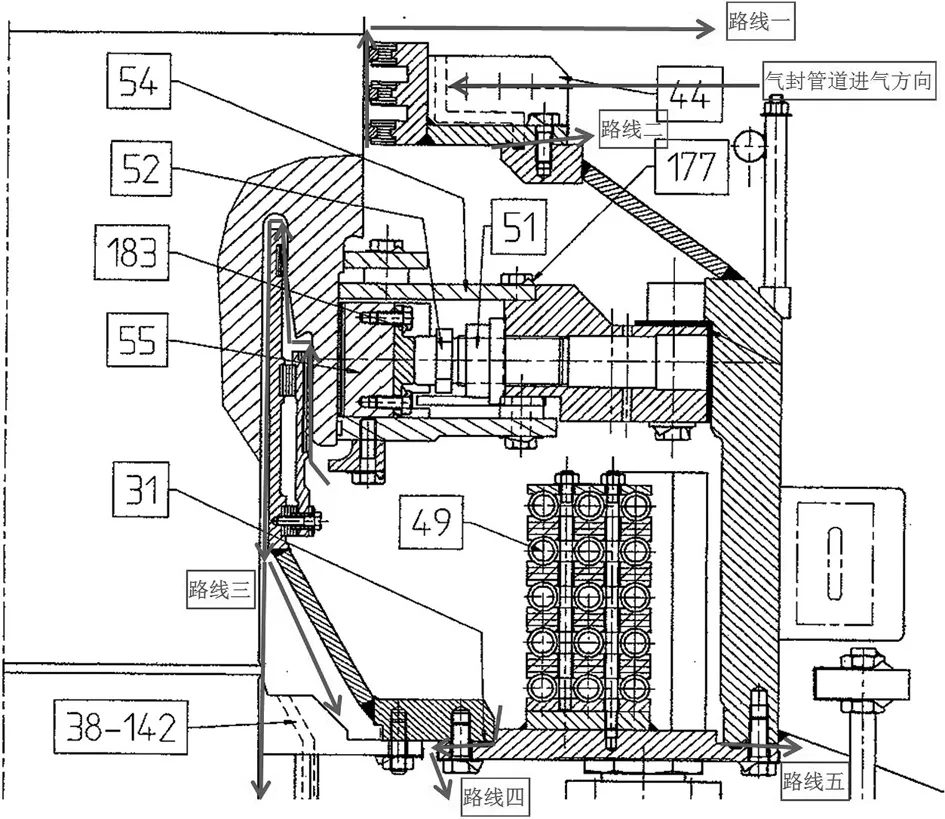

下轴承润滑油损失共有5条路线。如图2所示,路线1为润滑油油气从下轴承上油封泄漏路线;路线2为上油封密封圈失效时润滑油泄漏路线;路线3为润滑油从下轴承室内筒泄漏路线;路线4为内筒与轴承室垫板结合面密封圈失效时润滑油渗漏路线;路线5为下轴承垫板与轴承室外壳结合面密封圈失效时润滑油渗漏路线。另外,上油封连接有气封管道,在运行期间形成气封作用,冷凝油封处的高温油气。

图2 下轴承润滑油泄漏示意图

2 主泵电机油气密封的故障形式及处理方法

2.1 主泵电机润滑油损失大的因素分析

当电机润滑油损失较大时,可以从动密封状态、静密封状态和制造加工三方面考虑,得出三种主要损失情况。

(1) 油封间隙不合格或油封损坏

油封作为主泵电机重要的动密封起着主要控制润滑油损失量的作用。油封间隙过大或者工作面损坏都会使有效油封工作面减少甚至失效,流阻减小,则油气溢出增大,直接导致油气损失增大。油封间隙过小,在运行中因转子振动会受到转子产生的一定径向压力,增大摩擦热量,使油封有效工作面破损,造成动静件相擦,发生摩擦黏结,严重时导致油封变形损坏密封件和转子划伤。

(2) 结合面的密封圈、密封垫失效

密封圈和密封垫为主要的静密封,防止润滑油从油封边界渗漏。密封圈若在安装时损坏或者质量存在缺陷,在运行期间会成为主要的漏点,因此密封圈使用前需重点检查,不能存在空腔、表面裂纹、划伤等缺陷。

(3) 厂家制造缺陷

主泵电机各个密封部位有精密的尺寸和形状配合要求,厂家的制造加工质量直接决定了润滑油损失大小。从往年反馈中,有几起因厂家制造问题而发生的润滑油损失大的事件。

2.2 主泵电机润滑油损失大的处理方法

2.2.1 上轴承油气挥发大事件原因分析及处理

国内某核电站在大修期间检查发现主泵房间地板有油气凝结,电机上轴承飞轮罩内部、空冷器、油冷器上部有较多油迹和油滴。经估算,一个循环润滑油损失超过20 L,较另外两台主泵电机多。

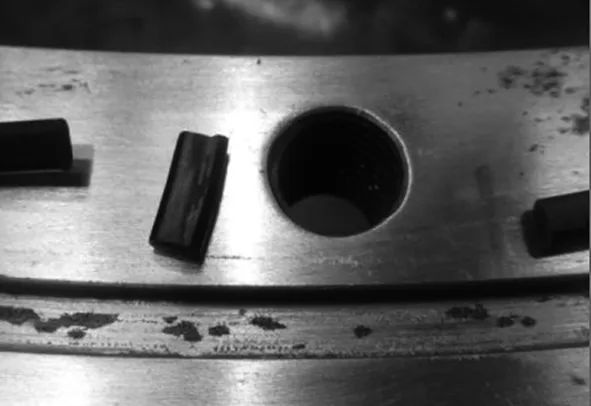

经现场检查和后续电机全检发现以下问题:飞轮顶盖密封垫有10 cm左右缺失;上轴承集油罐底部丝堵较松且无积油;飞轮罩导风片密封条有长12 cm左右翻起,没起到密封作用;飞轮罩与上轴承室结合面密封圈部分变形;拆卸下的飞轮甩油环密封圈弹性较差;油封环与油封支架接触面未完全贴合;油封铜环加工缺陷,多加工9个通孔,如图3~图5所示。

图3 飞轮甩油环密封圈老化失效导致油气渗漏

图4 甩油环顶部密封圈老化

图5 油封与油封支架接触面积的蓝油试验

经分析此次润滑油损失大的主要原因有:飞轮甩油环顶部密封圈老化失效;飞轮油封加工缺陷(多加工9个通孔);飞轮油封与油封支架配合部位有凸台,油封铜环与支架接触面未完全贴合(蓝油试验表明:接触率≤5%);飞轮导风片密封失效,飞轮油封内外两侧压差增大。

针对以上问题的处理措施如下:现场更换飞轮顶盖密封垫,重新对集油罐连接管线涂抹密封胶,旋紧底部丝堵;更换新的飞轮罩导风密封条和飞轮罩密封圈,修复飞轮罩内部气封边界,恢复飞轮油封上部微正压以减少油气挥发;更换飞轮甩油环密封圈,并更换有缺陷的飞轮油封,恢复油封关键部件的有效可用。

2.2.2 上轴承低油位报警事件的原因分析及处理

国内某核电站在线运行期间出现主泵电机上轴承低油位报警,为避免机组非正常停机,现场进行泄漏原因排查并进行在线补油作业。在大修检查中发现电机油冷器下部连接法兰密封圈损坏。此次事件根本原因是油冷器下部油侧法兰密封配合面使用了非整圈的硫化密封圈,为两半圆形密封圈,长期运行后两半圆密封圈结合面因疲劳老化而破损失效,导致润滑油快速泄漏。

针对该问题的处理措施如下:为满足机组持续运行条件,进行在线补油,保证轴承室润滑油量足以维持到大修;对渗漏部位使用密封胶(灰胶)作为辅助密封进行堵漏修复。大修期间拆卸油冷器下部连接法兰,排查密封配合面是否存在异常;对密封配合面凸点进行打磨处理,更换整圈的密封圈。

2.2.3 上轴承高油位报警事件原因分析及处理

法国某核电站一机组功率运行时,主控出现主泵电机上部轴承油位高报警,但是问题探头和冷却水系统的温度记录未出现异常。之后,在停机检修中发现润滑油中存在16%的水。如果在功率运行中出现大量冷却水进入油冷器中,由于水密度大于油密度,将使上轴承油位上涨,并可能溢出而引起下部保温棉起火损坏设备;而少量冷却水进入润滑油中,将导致润滑油部分乳化并形成沉积物,在运行中堵塞顶轴油系统和轴瓦出油孔,影响电机润滑效果。

事件根本原因是电机油冷器一根冷却水管束回装时,底部法兰与油冷器连接法兰存在不对称应力,导致该部位密封在运行期间逐渐失效,冷却水从该部位泄漏至油室中。

针对以上问题的处理措施如下:检查并确认冷却水管束法兰密封配合面良好,若存在划痕、凹凸点则需进行打磨处理;更换油冷器必换备件前,确认无质量缺陷;进行打压试验,验证油冷器RRI水管束密封性能,排除冷却水泄漏的可能。

2.2.4 下轴承润滑油损失大事件原因分析及处理

国内某核电站机组在一次大修停机取油样时发现有一台主泵电机下轴承油位为-11 mm,且下轴承集油盘有较多积油,当时对下轴承室与油冷器底板接合面进行涂抹密封胶处理。再鉴定启动该泵时,能看到较多油气,且下轴承支架处有多处油珠。当到下一个大修取油样时发现该主泵电机下轴承油位为-4 mm,集油盘有较多积油,判定电机下轴承油冷器底板密封失效渗油。

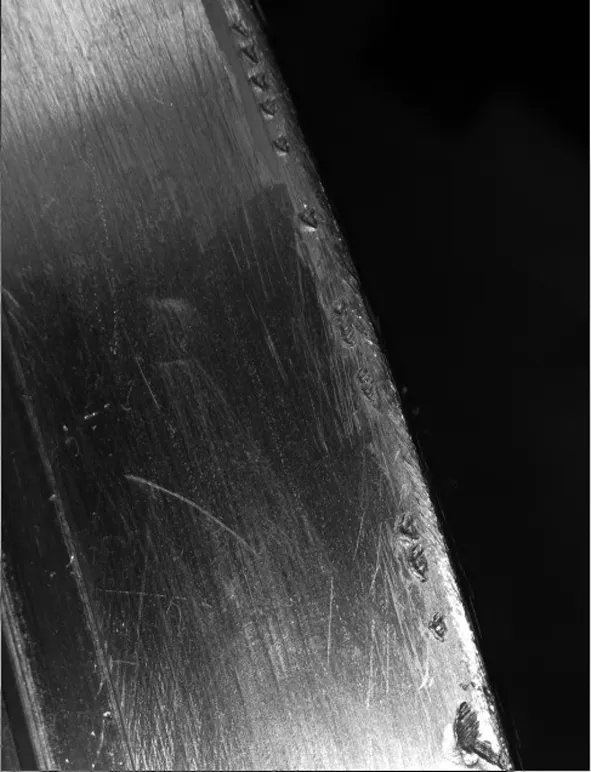

现场拆卸下轴承室底板,检查发现底板与下轴承室外壳结合面有凸点和划痕,如图6所示,该结合面缺陷为润滑油异常损失的根本原因。

图6 电机下轴承油冷器底板结合面损伤

针对该问题提出以下处理措施:对该结合面的凸点和划痕进行清洗打磨,回装后使用塞尺确认结合面小于0.02 mm;对下轴承上油封间隙重新调整至标准值0.25~0.45 mm,分布偏差≤0.1 mm。

2.2.5 制造缺陷导致某主泵电机上轴承润滑油损失大问题处理

国内某核电站一号机检修过程中,发现一台主泵电机上轴承4个集油罐再次满油,且上轴承绝缘槽有较多积油。经测算,上轴承润滑油损失油量超过标准每季度5 L,比另两台多。

现场检查上轴承其他密封部位均无漏点。在拆卸飞轮油封检查后,发现油封回油孔因厂家制造缺陷被堵塞,挥发凝结后的润滑油不能从回油孔回到上轴承室,而直接流到了上轴承外侧集油罐中,导致润滑油额外损失。

此次问题的根本原因在于厂家制造问题,在制造完工后没有排查出部件的质量缺陷。

针对该问题提出如下处理措施:拆卸飞轮油封,仔细对比油封初始状态和设计图纸,确定制造缺陷位置;重新加工油封上四个φ3 mm的回油小孔,确保小孔通畅无堵塞;设备出厂前,厂家完善试运行检查方案,排除制造缺陷。

3 结论

100型主泵作为核电站的心脏,是反应堆冷却剂系统的主要设备和压力边界之一,承担着至关重要的功能,而主泵润滑油异常损失对其危害极大,关系到主泵的安全可靠运行。本文通过对主泵电机中的核心部件上轴承、下轴承和油冷器的润滑油异常损失的原因进行分析,归纳出造成主泵电机润滑油损失的原因主要与静密封、动密封和制造缺陷三方面有关。针对具体损失位置及原因,本文中尝试提出对应的处理措施,以期一定程度上解决100型主泵电机润滑油异常损失的问题。

通过分析和归纳,可以为100型主泵电机的检修、润滑油异常损失原因排查提供参考,从而有效保证电站的正常、安全、经济运行。