激光三角法测量在电机磁力中心线连续监测与故障诊断中的应用

2022-06-14张泽民

张泽民

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

电机旋转过程中,沿轴向存在某一平衡位置使得气隙磁场的磁力线全部垂直于转轴,而不产生任何轴向分量,称之为磁力中心线。受限于制造技术的随机性与离散性,在电机制造过程中不能保证定转子磁力中心线完全重合,所以在电机启动和停机过程中,电机转子相对于机座必然存在一定范围内的轴向窜动。轴向窜动较大时可能会引起较大的振动、噪声,严重时会影响电机的正常运行和使用寿命。与负载连接时,如果电机磁力中心线不对中量超出规定范围,可能会导致联轴器端距变大,从而致使联轴器膜片长期受轴向拉力,引起疲劳断裂,进而对电动机轴承或轴承端盖产生附加轴向力,引起轴承磨损[1]。为避免电机运转过程中因转子轴向窜动过大,而产生故障,需严格控制电机轴向窜动量。

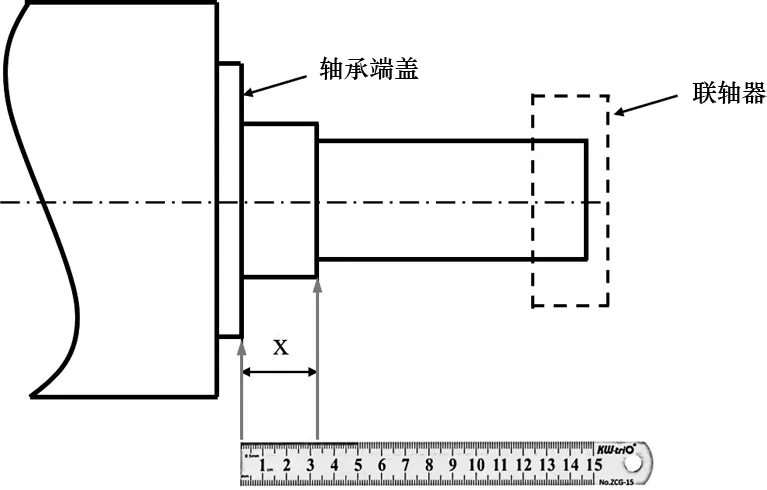

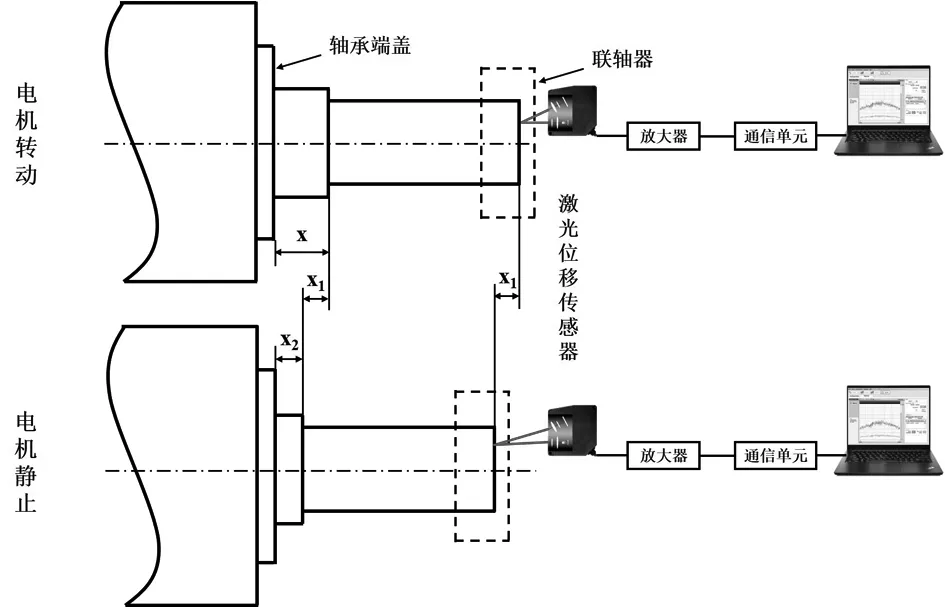

鉴于加工制造的离散性和随机性,在电机装配过程中,要多次反复测量定转子几何中心线是否对中。电机装配完成后,需在空载试验时测量电机转子轴向窜动量,以此来验证定转子磁力中心线是否对中。为了测量方便,常采用钢皮尺等工具直接测量电机旋转状态下轴伸端邻近轴肩与轴承端盖外表面之间的距离,如图1所示。传统的测量方法精度较差,很难辨别电机旋转状态下的“往复窜动”;为提升测量准确性,测量过程中需要测量人员将直尺尽可能靠近高速旋转转子,危险性较高。本文致力于研究无接触激光测量技术在电机磁力中心线测量中的应用,以提升测量的安全性和准确度。

图1 轴向窜动量传统测量方法

1 激光三角法测量原理

激光三角法测量属于非接触式测量方法,具有精度高、测量范围大、对待测表面质量要求低等诸多优点,因此广泛应用于微小位移检测和表面形状检测中[2-3]。不同于传统的激光测距,激光三角法测量原理,根据入射光与被测物体表面的角度不同分为斜射式和直射式。

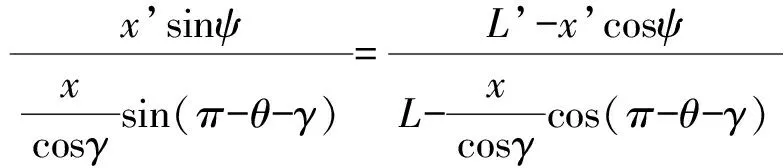

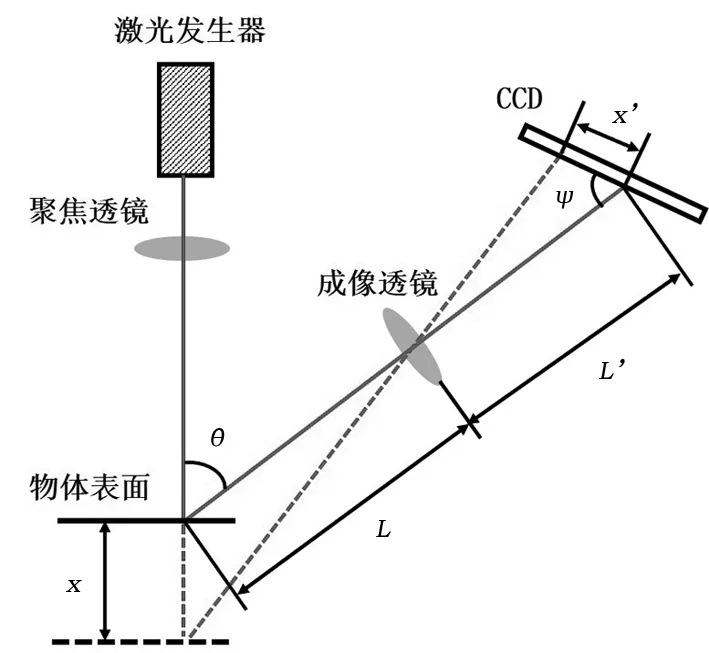

1.1 斜射式激光三角法原理

斜射式激光三角法原理是指入射激光束与被测物体表面成某一角度,如图2所示。其中,激光束与被测物体表面法线的夹角为γ,散射光束与法线的夹角为θ,散射光束与CCD阵列单元之间的夹角为ψ,入射光点与成像透镜中心之间的距离为L,对应成像点与成像透镜中心点之间的距离为L’,物体表面移动前后距离为x,CCD阵列单元上的成像距离为x’。图2中两个阴影三角形相似,根据三角形相似定理:

(1)

可以得到物体表面相对位移计算公式为:

(2)

如果已知成像透镜的焦距为f,根据高斯成像定理可知:

(3)

将式(3)代入式(2)可以得到物体相对位移计算式为:

图2 斜射式激光三角法原理

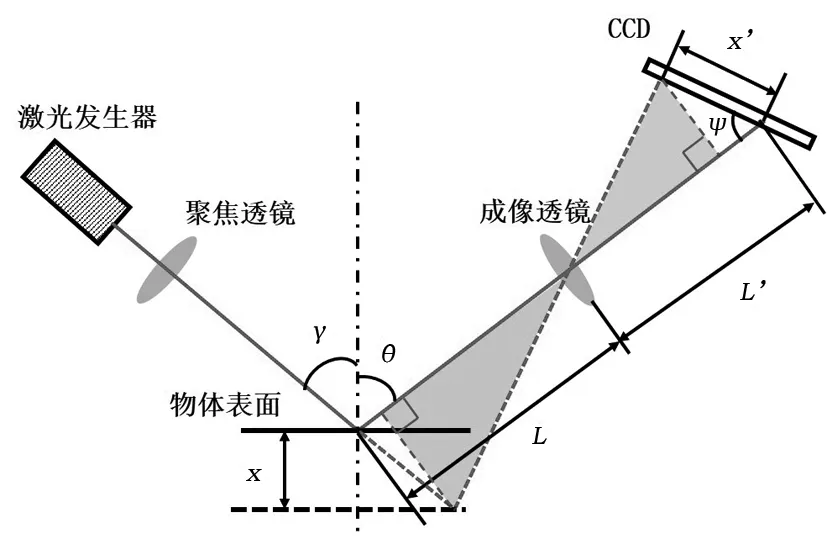

1.2 直射式激光三角法原理

直射式激光三角法原理是指入射激光束与被测物体表面垂直,如图3所示。直射式激光三角法是斜射式的一种特殊情况,即γ=0。根据方程(4)可以得到物体相对位移计算式为:

(5)

图3 直射式激光三角法原理

1.3 激光位移传感器

激光位移传感器是基于激光三角法设计的高精度测量装置,主要用于测量物体的相对位移、厚度和振动等。激光位移传感器的内部结构和测量原理如图4所示,半导体激光器产生的激光经过镜片1聚焦到被测物体表面a,一部分漫反射光透过镜片2照射到CCD阵列上;当物体表面移动到位置b后,CCD上的反射点会发生变化,信号处理单元根据式(4)和(5)可以计算出物体表面的相对移动距离,从而实现测距的目的。激光三角法位移传感器体积较小、结构轻便、测量精度和分辨力较高、不易受环境电磁场影响,因此被广泛应用于位移、物体表面轮廓、自由曲面等测量场景,可进行高精度实时在线监测[4]。

图4 激光位移传感器原理

2 测量方案设计

大型异步电机出厂试验前,都要测量电机空载运行状况下磁力中心线的具体位置,也就是图1中所示的x数值,我们通常将其称为Z尺寸。不同于传统的电机磁中心测量方法,本文采用激光位移传感器来检测电机轴伸端端面的相对位移变化,从而间接求得电机运行中Z尺寸具体数值。具体测量过程如下:

(1) 将激光位移传感器水平布置在电机轴伸端适当距离处,调整传感器水平装置,使激光发生器产生光源尽量垂直于电机转轴端面。

(2) 启动电机至额定转速,激光位移传感器置零。电机试验过程需要稳定运行一段时间,根据需求,可以选择将激光位移传感器连接至电脑设备,实时记录转子沿轴向往复运动数值。

(3) 试验结束,待电机完全停止后,读取激光位移传感器示数,记作x1。

(4) 用游标卡尺测量停机后的x2,如图5所示。

(5) 通过计算可以得到电机出厂前试验所需要测量的Z尺寸,即x=x1+x2。

图5 激光位移传感器测量电机磁中心方法

利用激光位移传感器间接测量Z尺寸的方法可以提升测量的准确度,消除传统测量方法中人为因素引入的测量误差,使测量结果更具有说服力。另外,非接触激光测量可以在保证测量精度的前提下,提升测量过程的安全性。将高精度激光位移传感器连接至PC上,可以实时监测电机轴向跳动,有利于辅助诊断电机轴向振动故障。

3 试验验证与分析

3.1 磁力中心线测量精度分析

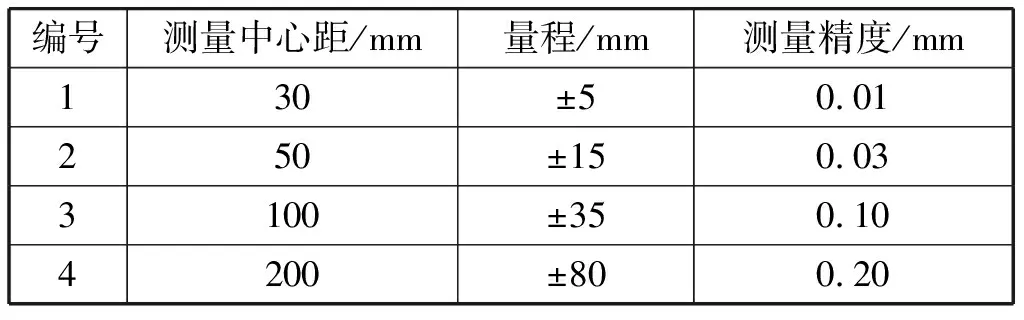

不同型号的电机启动后轴向窜动量受本身结构和制造精度的影响较大,但多数电机轴向窜动量最大不会超过15 mm。为满足量程需求,调研商业化激光位移传感器型号和测量范围,以某品牌激光位移传感器产品为例,其测量中心距、量程、测量精度如表1所示。电机出厂试验中规定Z尺寸测量误差在0.5 mm以内就可以满足要求。很明显,使用测量中心距为50 mm、100 mm、200 mm的激光位移传感器都可以同时满足量程和精度要求。

表1 某品牌激光位移传感器规格参数

3.2 轴向振动故障诊断分析

使用表1中1号激光位移传感器,测量某中心高为630 mm的4极异步电机磁力中心线时,发现轴向跳动明显,怀疑电机存在轴向故障。使用手持式测振仪测量轴伸端轴向振速为2.4 mm/s,水平和垂直方向振速在1.8 mm/s左右。使用PCB 356A16振动加速度传感器和B&K TYPE 3050-B-060数采设备采集电机轴承处振动数据,一次积分并做频域变换后得到轴向振速频谱图,如图6所示。电机额定转速为1 490 r/min,转频为24.83 Hz,频谱图中3倍频较大,1倍频幅值超过1.2 mm/s,且高次谐波明显。结合现场技术人员描述和现场噪声情况,推断转子不平衡量较大,且电机存在明显轴向冲击;结合磁力中心线监测时出现的明显轴向跳动,推断轴向冲击原因可能为磁力中心线轴向不对中所致。

图6 轴向振速频谱分析(500 Hz以内)

现场检查,拆除轴承端盖,做转子动平衡并重新调整定转子轴向几何中心和轴向安装后,电机轴向振动明显下降。

4 结论

基于激光三角测量法的激光位移传感器可以将电机磁力中心线的测量精度提升至0.2 mm以上,并可以实现无接触测量,提升了测量的安全性。高精度的激光位移传感器可以用于监测电机转子轴向跳动,辅助诊断电机轴向振动故障。