深孔分段爆破成井技术在谦比西铜矿东南矿体的应用

2022-06-14易洪武

易洪武

(中色非洲矿业有限公司,赞比亚 435100)

0 引 言

天井掘进是矿山采切施工过程中一个非常关键的环节,其工程量约占整个矿井年总掘进量的四分之一。由于掘进工程量大,如何做到安全而经济地加快掘进施工进度,对保证矿山实现均衡生产有重要意义[1]。目前,竖井(天井、切割井)掘进方法主要有四种:普通法、爬罐法、机械钻井法和深孔爆破成井法。普通法、爬罐法掘进都需要作业人员进入井内作业,工作环境恶劣,安全性差,劳动强度大,施工效率低[2]。机械钻井法优点是作业环境安全,作业人员无需进入井内施工,缺点是施工机器大、移动困难、准备周期长、设备造价高,尤其是钻机的结构及性能还存在诸多问题,因此难以广泛应用。深孔爆破成井法具有安全高效、施工进度快、成本低等优点,一直是井巷掘进的研究热点,许多学者对此展开研究,并取得丰硕成果,值得工程技术人员借鉴。徐敏[3]研究了影响深孔爆破一次成井的多项参数,并给出了理论计算方法;李启月等[4]对一次成井方案提出多孔球状药包爆破和直孔掏槽爆破两种模式,分别研究其存在的难题,并提出相应的解决措施;曹斌等[5]针对丰山铜矿天井掘进过程提出深孔爆破一次成井技术,并采用多空孔掏槽的方式,在现场实际应用过程中取得了良好的经济效益;胡洪文等[6]从掏槽方式、补偿空间系数、延期时间等方面对沙溪铜矿采场切割井掘进工程的爆破设计方案进行了详细分析,并结合现场实验达到了预期效果;金开玥[7]对深孔爆破方案的装药结构、掏槽方式、爆破参数等进行了详细研究,成功完成了切割天井的掘进工作,经济效益提升显著。

本文基于深孔直孔掏槽爆破破岩机理,以谦比西铜矿东南矿体井下深孔采场切割井掘进为依托,结合现场施工情况设计竖直深孔爆破成井方案,经过现场多次数据整理分析,选择合理的爆破延时参数、炮孔布孔参数,采用高精度雷管实现直孔掏槽爆破成井,最终成功爆破形成了断面为3 m×3 m、高度15 m的切割井。

1 工程概况

谦比西铜矿由主矿区、西矿区和东南矿区3部分组成,矿床赋存于泥质板岩、砂质板岩中,受地层控制明显。东南矿区矿体呈层状、似层状,与围岩整合接触,倾角5°~15°,矿体均产于同一含矿层位中。东南矿区典型矿石铜矿物主要有黄铁矿、黄铜矿、斑铜矿等及少量原生的硫铜钴矿、硫钴矿、含铜黄铁矿。东南矿区矿体和顶底板均为坚硬岩组,岩石质量较好。井巷围岩岩体质量中等,围岩稳定性好。矿区上部地层褶皱构造带工程地质条件为复杂型,矿体上部岩层为强富水含水层,区域褶皱构造强烈。下部矿体及顶底板工程地质条件为简单型,综合为中等复杂类型。

2 深孔爆破破岩机理

了解深孔爆破破岩机理对于研究深孔一次成井技术有重要的意义,空孔能为破岩创造自由面,是决定成井质量好坏的重要因素。深孔掏槽爆破时,空孔能够引起掏槽孔周围应力集中,为槽腔的形成提供自由面。当炸药孔起爆以后,装药孔与空孔之间的岩石首先被破碎,并向空孔方向移动。空孔对应力波的传播具有导向作用,装药孔与空孔的连线区域会发生较多的裂纹扩展,从而形成层裂[8]。随着层裂不断发生,漏斗范围内的岩石逐渐被完全拉裂。

3 爆破试验方案设计

试验采场选择在谦比西铜矿东南矿体北采区-960 m水平1#盘区、2#盘区和5#盘区,该水平深孔采场多采用预切顶下向平行深孔落矿,单个深孔采场宽度为9 m,上分层切顶层全断面施工,下分层施工底部出矿巷和底部槽区。

深孔爆破成井对深孔施工质量和精度要求非常高,而深孔施工的偏斜是普遍存在的。为了进一步提高深孔施工质量和施工精度,深孔施工过程中使用导向钻杆和双稳杆器。爆破前使用KXP-4QZT全姿态数字罗盘测斜仪对炮孔进行测斜,从而可以获得更加真实的钻孔数据,根据真实的测斜数据进行装药设计和爆破网路设计。

3.1 孔网参数选择

3.1.1 掏槽孔孔径选择

深孔施工设备为Raptor55XP,该设备可施工76 mm孔径钻孔、89 mm孔径钻孔,通过扩孔可实现127 mm孔径钻孔和152 mm孔径钻孔。研究表明,凿岩时的成孔速度随孔径加大而下降,炮孔偏斜随孔径加大而增大。结合以上两点,并考虑爆破经济性,掏槽孔孔径选择76 mm。

3.1.2 掏槽方式与空孔孔径选择

切割井断面为9 m2,断面较小,高度为7~18 m。考虑到直孔掏槽具有爆破振动小、成井高度高、小断面成井断面质量好等优点,以及公司设备现状,因此选择直孔掏槽方式。

空孔直径的选择对爆破效果有至关重要的影响。当空孔直径较小时,作用到空孔表面的应力波向四面八方发散,导致岩石内部应力集中程度弱,不利于形成空孔与槽孔之间的破碎漏斗;当空孔直径较槽孔直径大时,自由面作用大,岩石内部应力集中使空孔与槽孔之间的岩石破碎并形成破碎漏斗。因此,为保证爆破效果,选取的空孔直径要大于掏槽孔直径。例如,徐楼铁矿在切割井爆破中进行了诸多研究,掏槽孔直径选择为76 mm,并布置了3个直径为100 mm的空孔,取得了良好的爆破效果[9]。根据谦比西铜矿东南矿体的实际情况,空孔直径可由式(1)计算得到[6]。

D/d≥(1+sinα/2)/(1-sinα/2)=1.7

(1)

式中:α为爆破破碎角,一般最小值取30°;D为空孔直径;d为槽孔直径,取76 mm。

由式(1)得出D≥129.2 mm,根据经济性和目前东南矿体设备参数,取D=152 mm。

3.1.3 炮孔布置方式和参数确定

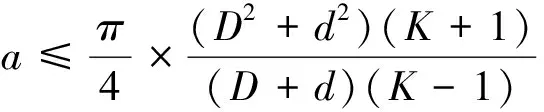

基于单空孔补偿空间理论,中心主掏槽孔与空孔的孔间距a应满足式(2)。

(2)

式中,K为岩石碎胀系数,根据东南矿体岩石物理力学性质,取1.65。通过计算得到a≤252 mm。

根据破碎范围理论,中心主掏槽孔与空孔的孔间距a应满足式(3)。

a=(2~4)d+D/2

(3)

计算得a=228~380 mm,由前期爆破击穿试验得知,在a=500 mm时,爆破能够击穿,因此,a=228~500 mm。

在前期凿岩试验中,钻孔时不可避免存在偏斜,偏斜率最小为2.5%,切割井最高为15 m,底部偏斜约375 mm,考虑到偏斜,中心主掏槽孔与空孔的孔间距400 mm这一取值不符合单空孔补偿空间理论,为了弥补单空孔补偿空间不足,选择6个空孔和1个中心掏槽孔的布孔方式。通过核算,孔间距a=400 mm,6个空孔和1个中心掏槽孔的布孔方式满足补偿空间理论[10]。综合考虑,中心主掏槽孔与空孔孔间距a取400 mm。

中心掏槽孔爆后,与6个空孔形成切割槽腔,总体呈六瓣莲花形,槽腔空间较小,为了增大槽腔,增加8个辅助掏槽孔,其中C2~C7为主辅助孔,C8和C9为加强辅助孔,目的是为周边孔创造良好的自由面。切割井平面投影为3 m×3 m的正方形,由于是切割井,周边孔不采用光面爆破设计,具体炮孔布置如图1所示。

图1 炮孔布置图Fig.1 Layout of blast hole

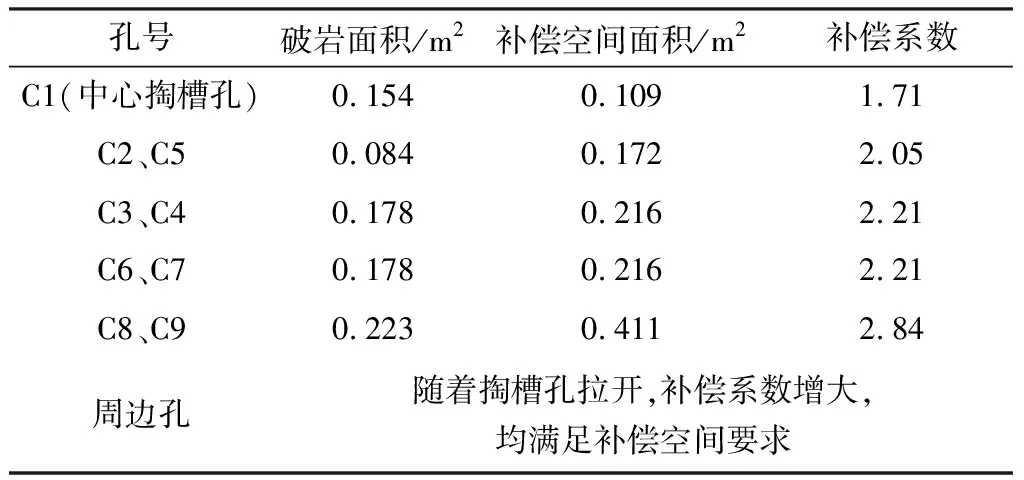

3.2 补偿系数

各孔补偿系数见表1。由表1可知,中心主掏槽孔的补偿系数大于岩石碎胀系数,进一步验证了布孔参数的合理性。 中心主掏槽孔与空孔孔间距a取400 mm,6个空孔与中心主掏槽孔呈六瓣莲花形。

表1 各孔补偿系数Table 1 Compensation coefficient of each hole

3.3 爆破成井分段高度的确定

爆破分段高度的合理选取对成井效果有至关重要的影响。岩石的碎胀性系数,以及岩石的坚固程度和爆破条件是影响分段高度的重要因素[11]。

为了确定合理的分段高度,分别在960 m水平1#盘区8#采场、13#采场,以及960 m水平2#盘区3#采场、7#采场、11#采场进行5次一次爆破成井试验。 试验表明一次爆破成井合理的高度为7~9 m。为了保证15 m的切割天井成井效果,将15 m高度分为两段爆破,考虑到孔底偏斜较大,底部第一分段高度取保守值6.5 m,第二段分段高度取8.5 m。

4 现场施工

为了最终成功爆破形成断面3 m×3 m、高度15 m的切割井,结合1#盘区和2#盘区的实验结果,确定了底部第一分段高度6.5 m、第二段分段高度8.5 m的深孔分段爆破方案。

4.1 炮孔施工

炮孔施工质量是直接影响深孔爆破效果的主要因素。为了保证炮孔施工质量,从技术上采取如下措施:由于下向孔施工需要更高的压力,更容易导致炮孔偏斜,因此不从上分层切顶层施工下向孔,采用从下分层凿岩巷施工上向孔的方案;炮孔施工过程中,钻头在不同硬度的岩层中破岩,钻头前进方向会朝软岩层法线方向,这也是导致炮孔偏斜的重要因素,为了减小炮孔偏斜,凿岩中使用纠偏,很大程度上减小了炮孔偏斜;为了凿岩过程中避免炮孔与炮孔间贯通,先施工76 mm炮孔,最后进行扩孔。

4.2 起爆方法和起爆网路

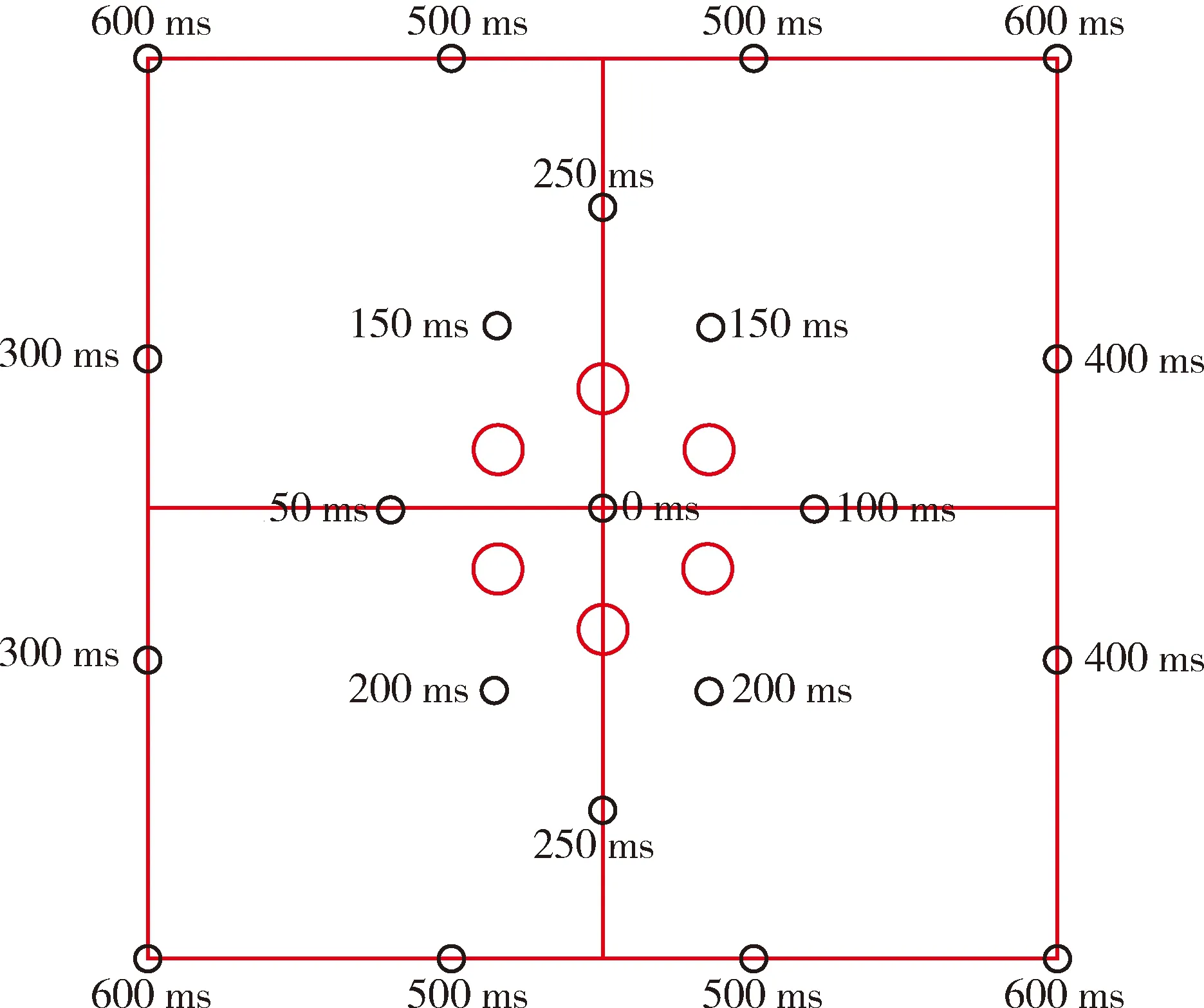

爆破器材主要有起爆弹、堵孔器、导爆索、AEL导爆管雷管、乳化炸药等。采用AEL导爆管雷管,中心主掏槽孔采用双雷管起爆,自下而上分两层两次爆破,底部第一分段高度为6.5 m,第二段分段高度为8.5 m,下分层爆破出渣后再进行上分层爆破。各孔雷管延期时间如图2所示。

图2 雷管延期时间图Fig.2 Detonator delay time diagram

4.3 爆破效果

采用深孔分段爆破成井技术,最终成功爆破形成了断面为3 m×3 m、高度15 m的切割井。实际施工爆破达到了预期效果,成井质量较好,能够满足矿山的开采要求。爆破成井情况如图3所示。

图3 爆破成井照片Fig.3 Photo of blasting raising

4.4 安全措施

严格按照安全操作规程的要求,将炸药和爆破器材领取、运输到作业场所;施工地点要保证通风顺畅;起爆时必须确认作业点人员全部撤离;爆破后必须保证充分通风,待炮烟吹散,确认安全后方可进入作业。

5 结 论

1) 针对谦比西铜矿东南矿体采场15 m深井制定底部第一分段6.5 m与第二段分段8.5 m的深孔两段分次爆破方案,较好地解决了切割井掘进效率低下的问题,安全条件好,施工进度快,劳动强度低,成井质量好,可为类似的切割井爆破工程提供借鉴。

2) 采取1个中心掏槽孔、6个空孔、8个辅助掏槽孔与若干周边孔的直孔掏槽方式,掏槽孔孔径取76 mm、空孔直径取152 mm,中心主掏槽孔与空孔孔间距取400 mm,较好地满足了爆破补偿空间。

3) 在打孔过程中使用导向钻杆和双稳杆器,能够很大程度减小炮孔的偏斜;尝试加大空孔孔径或数量,可提高分段高度和加快施工速度。