赤泥资源化利用现状研究

2022-06-14于目深王旭江孙德强李敬伟王文龙毛岩鹏

于目深,王旭江,孙德强,李敬伟,王文龙,毛岩鹏

(山东大学能源与动力工程学院,燃煤污染物减排国家工程实验室,环境热工技术教育部工程研究中心,山东省能源碳减排技术与资源化利用重点实验室,山东省固废绿色材料工程实验室,山东 济南 250061)

拜耳法、烧结法和拜耳-烧结联合法是制铝工业提取氧化铝的主要工艺方法。其中,拜耳法是利用高温的氢氧化钠溶液溶出铝土矿,过滤后提取溶液中的氧化铝,排出不溶于氢氧化钠的残渣;烧结法是将铝土矿与无烟煤、石灰石混合后高温煅烧,使其中的氧化铝转化为可溶于稀碱溶液的铝酸钠,经过滤后提取滤液中的氧化铝;联合法是拜耳法和烧结法相结合的生产工艺。这些工艺方法都会排放残渣,残渣中含有一定量的Fe3+,呈红棕色,因此称为赤泥[1]。由于拜耳法的流程和操作简单方便,生产的氧化铝质量高,因此全球90%以上的氧化铝来自拜耳法[2]。

根据国家统计局数据[3],近五年我国的氧化铝产量均超过7 000万t,超过全球氧化铝产量的50%,是氧化铝的主要生产国。目前,我国赤泥年产量超过1亿t,是世界上赤泥产量最大的国家,2018年我国赤泥利用量不足2 000万t,利用率不足20%[4],因此造成赤泥大量堆存(图1)。

图1 2010—2018年我国赤泥产量及利用情况Fig.1 Production and utilization of red mudin China from 2010 to 2018

作为一种工业固体废弃物,赤泥通常以赤泥浆的形式堆存,或直接通过管道排入附近的海洋[5],由于赤泥中含有大量的金属离子,颗粒细小、碱度高(pH=10~12.5),容易引发地下水和海洋环境的污染,赤泥中的碱液还会造成土壤的碱化、沼泽化,引起严重的土壤污染。此外,湿法堆存的赤泥浆中赤泥的含量仅为15%~40%[6],堆积空间较大,干法堆存的赤泥,由于赤泥粉末颗粒细小,可能导致严重的粉尘污染,严重危害人类的身心健康。同时,赤泥的堆存成本和管理费用也很高,企业面临较大的压力[7]。目前,铝土矿品位逐渐降低,因此可以预见未来生产氧化铝排放的赤泥将逐渐增多,赤泥的利用问题亟待解决[8]。

目前,有关赤泥的回收利用主要集中在以下三个方向:一是提取其中的有价金属元素,如铁、铝和稀有金属等元素;二是利用赤泥生产建筑材料,如水泥、陶粒、免烧砖、陶瓷材料等;三是利用赤泥的吸附性能,制备环保材料,用于污水治理、尾气处理、土壤修复等环保领域。

1 有价金属的回收利用

赤泥中Al2O3和Fe2O3含量丰富,不同产地的赤泥中含有的元素不尽相同,但几乎所有的赤泥都含有不同种类和数量的稀有金属元素,所以赤泥中有价金属具有较大的回收利用潜力[9]。

1.1 回收铁和铝

赤泥中的铁含量为5%~50%,在赤泥中主要存在于赤铁矿、褐铁矿和针铁矿等矿物中[10],对于赤泥回收铁的主要方法有磁选法和湿法冶金等;赤泥中的铝含量为4%~30%,在赤泥中主要存在于一水硬铝石和三水铝石等矿物中,对于赤泥回收铝的主要方法有“钙化-碳化”法和湿法冶金等。

1.1.1 磁选法回收铁

磁选法回收铁主要包括直接磁选法和还原焙烧磁选法。直接磁选法是直接使用磁选机分离未经处理的赤泥中的磁性矿物[11],但由于未经处理的赤泥含有的磁性矿物较少,对赤泥直接使用磁选法磁选效果不好。刘培坤等[12]采用全重选法对赤泥进行直接分选,使用铁品位为26.57%的赤泥最终仅得到了铁品位为48.83%的铁精矿。

还原焙烧磁选法(图2)的原理是在赤泥中加入还原剂进行焙烧,还原赤泥中的铁,再经磁选对铁进行回收。两种方法相比,直接磁选法能耗更低,但铁的回收率也较低,而还原焙烧磁选法可以提高赤泥中铁品位和回收率,因此还原焙烧磁选法被更广泛应用于赤泥中铁的提取。邵国强等[13]采用流态化磁化焙烧-弱磁选工艺进行研究,发现将流态化磁化焙烧工艺与高阶磁选工艺相结合后,粗精的铁品位提高到了63.88%,铁的回收率提高到了85.47%。张淑敏等[14]采用了气基还原焙烧-弱磁选工艺,使用CO作为还原剂,对赤泥中的铁先还原后再进行磁选回收,结果显示,在最佳实验条件下进行弱磁选,可以获得铁品位为57.27%、回收率为90.82%的铁精矿。

图2 还原焙烧磁选法工艺流程图Fig.2 Reduction sintering magnetic separationprocess flow chart

1.1.2 “钙化-碳化”法回收铝

“钙化-碳化”法主要用于赤泥中铝的回收,其工艺流程图如图3所示,首先将赤泥、石灰和水放入反应釜进行钙化转型,随后通入二氧化碳,赤泥进行碳化分解,得到碳化渣,再加入碱液,就可回收赤泥中的铝[15]。在该工艺中研磨方式会影响铝的提取率,LIU等[16]通过实验发现湿法研磨可以提高碳化效率和氧化铝的回收率,并且研磨速度和研磨时间的增加,都会提高氧化铝的回收率。“钙化-碳化”法不仅可以回收赤泥中的铝,还可以大大降低处理后赤泥的碱含量,WANG等[17]使用“钙化-碳化”法处理后的赤泥Na2O含量从8.44%降低到了0.3%,这意味着经处理后的赤泥危害性大大降低,更加适用于生产建筑材料。

图3 “钙化-碳化”法工艺流程图Fig.3 “Calcification-carbonation” process flow chart资料来源:文献[16]

1.1.3 湿法冶金回收铁和铝

湿法冶金是使用液相环境中从赤泥中分离目标组分的冶炼工艺,该工艺通过浸出液与赤泥的相互作用,实现有价元素的转移,将赤泥中的有价金属元素从固相环境转移到液相环境中,再对液相环境中的有价金属元素进行回收,湿法冶金适用于赤泥中几乎所有的有价金属元素回收,在用于铁和铝回收时可以对液相环境进行沉淀分离,实现铁和铝的回收。

王琪等[18]使用硫酸作为浸出剂,考虑了反应温度、液固比、酸浓度、颗粒直径、反应时间及焙烧条件等多种因素,研究其对铁元素和铝元素的浸出率影响。最终发现在600 ℃的温度下焙烧5 h的0.15~0.18 mm粒径的赤泥颗粒,在反应温度为60 ℃,液固比为5∶1,硫酸浓度为12 mol/L的条件下浸取1 h,铁、铝元素的浸出率分别为46.7%和63.3%。与王琪等[18]不同的是,谢武明等[19]和姜平国等[20]以盐酸为浸出剂,研究结果表明,反应温度和反应酸浓度会大幅影响反应结果,反应时间和液固比次之,盐酸酸浸的最佳工艺条件为反应温度80 ℃,液固比8∶1,盐酸浓度10 mol/L,赤泥粒径0.15 mm,反应时间2.5 h,此时铁和铝元素的浸出率分别为95.1%和96.7%。

1.2 回收稀有金属

对于稀有金属的回收以浸出萃取为主,在回收稀有金属时,对于浸出后的液相环境需要进行分离除杂萃取等步骤,最后再对萃取后的液相环境富集回收,所以主要关注工艺的最佳浸出条件和萃取条件。

廖春发等[21]使用硫酸浸出赤泥中的钛元素,研究赤泥粒径、硫酸浓度、浸出温度、搅拌条件对钛元素浸出效果的影响,在最佳反应条件下,钛的浸出率在80%以上。 除了使用硫酸,孙道兴等[22]发现,使用低浓度的盐酸,对钛的浸出率极低,而对铁和钪的浸出率很高,因此可以在浸出液中回收钪,在过滤残渣中回收钛,使用硫酸浸取残渣中的钛,浸出率为95%。

对于钪浸出液的处理一般采用溶剂萃取法,孙道兴等[22]使用P507作为萃取剂对盐酸浸出液中的钪进行萃取,萃取率可达91%以上,随后用氢氧化钠溶液进行反萃取,钪的提取率可达95%以上。WANG等[23]使用稀硫酸浸出赤泥中的钪,研究不同萃取剂的萃取效果,结果显示,在最佳条件下,以P204萃取剂和TBP萃取剂组成的萃取体系,钪的萃取率能达到99%以上,并且在萃取过程中萃取成分单一,后期更易进行金属分离。徐璐等[24]也采用P204作为萃取剂对盐酸浸出钪的浸出液进行萃取,通过优化钪的萃取条件,加强过滤、洗涤效率和废酸重复利用,可以使钪的萃取率提高至99%以上。最后通过酸液洗涤、碱液反萃取、过滤和烘干等过程,钪的总回收率超过了97%。

本文汇总了采用湿法萃取回收赤泥中有价金属的多篇文献,其最佳反应条件及结果见表1。目前,在湿法冶金方面,仍以酸浸出法为主,采用的酸种类、浸出温度及浸出时间等其他反应条件不同,得到的结果也不同,但通过总结以上实验,可以得到影响因素对于实验结果的影响趋势,即降低赤泥的粒径、提高浸出温度、降低液固比、增加浸出时间以及在浸出前的焙烧过程中提高温度、增加反应时间都会提高元素的浸出率[18]。

表1 酸浸实验最佳反应条件及结果Table 1 Optimum reaction conditions and results of hydrometallurgical experiment

由表1可知,目前湿法萃取回收有价金属使用的酸几乎都为无机酸,这种工艺的缺点是酸消耗量大,存在潜在环境问题,在工艺中采用强酸还需考虑设备的耐腐蚀情况。同时,大部分工艺在浸出之前会对赤泥进行烘干、焙烧等过程来破坏赤泥结构,这些过程都会增加生产成本,所以一些学者提出了生物湿法冶金联合工艺[30-31],此工艺在生产成本和环境影响方面都好于传统湿法萃取工艺,但由于目前研究较少,且主要为实验室规模,若想大规模应用,还需要进一步完善工艺。此外,对于湿法萃取,另一个需要研究的方向是萃取剂的选择,由于元素的共溶和共萃取会影响萃取和反萃取的效率,增加成本,所以在萃取剂的选择和萃取效率的提高上还有许多工作要做。

2 制备建筑材料

目前,赤泥消耗量最大的利用方式是制备建筑材料,由于赤泥中含有SiO2、Al2O3、CaO等成分,可以用于生产水泥、免烧陶粒、免烧砖,或作为路基用于道路的建设[32]。建筑材料市场庞大,在保证赤泥储量安全性的情况下,将赤泥用于建筑材料,不仅可以大量消耗赤泥,还可以减少水泥等建筑材料的用量,降低碳排放。

2.1 制备水泥及碱激发胶凝材料

赤泥与水泥生料的化学成分类似,可以用于赤泥制备水泥。王冠[33]使用赤泥制备硫铝酸盐水泥,赤泥添加量为20%左右,制备的硫铝酸盐水泥3 d强度即可达到55.14 MPa,可以达到快硬硫铝酸盐水泥52.5R等级标准。但赤泥中钠钾元素含量高,将赤泥直接用于制备水泥会导致水泥出现泛碱现象,不仅影响美观,并且会引起混凝土钢筋部件的锈蚀,且赤泥水分高、黏度大,生产中容易在窑炉中出现堵料架空等现象,所以在实际生产过程中需要先对赤泥进行脱碱、晾晒,以便于后续工业生产[34]。由于赤泥的化学成分包含Al2O3和SiO2,所以可以添加激发剂制备碱激发材料,对比拜耳法的赤泥和烧结法的赤泥,由于烧结法赤泥含有具有一定胶凝活性的β-硅酸二钙,因此可用作碱激发胶凝材料的制备原料。 以70%赤泥和30%矿渣组成二元复合体系,添加5%液体水玻璃为激发剂制备碱激发胶凝材料,所制备砂浆试样28 d抗压强度可达到65.0 MPa。

2.2 制备免烧结陶粒

为了对赤泥进行高附加值利用,在利用赤泥时需要考虑降低生产成本且所制备的产品市场价值高,所以有研究人员在制备免烧结陶粒方向进行了相关研究。王冠[33]在使用赤泥制备硫铝酸盐水泥后继续使用该水泥与赤泥制备免烧结陶粒,最终制备的陶粒堆积密度为900~1 000 kg/m3,筒压强度为7.98 MPa,符合标准中人造轻集料1 000密度等级的强度要求,实现了赤泥从固废到胶凝材料再到免烧结陶粒的两级跃迁过程,对赤泥在建筑材料方面进行高价值利用提供了参考方向。 万军等[35]也利用赤泥、粉煤灰和页岩等原料制备了高强陶粒,陶粒的筒压强度达到了7.5 MPa,堆积密度为840 kg/m3,孔隙率为16.0%,1 h吸水率为7.6%,符合标准中人造轻集料900密度等级的要求。

2.3 制备免烧砖

赤泥中含有具有潜在活性的铝硅酸盐矿物,能够发生地质聚合反应[36],通过添加一定的激发剂、固化剂及骨料可以生产免烧砖制品。 季文君等[37]使用赤泥与粉煤灰为主要原料,在最佳条件下制备的免烧砖制品抗压强度为26.76 MPa。 彭建军等[38]添加45%赤泥、20%水泥、20%砂和10%粉煤灰,通过振动成型制备的免烧砖28 d强度可达35.64 MPa。

2.4 制备陶瓷材料及微晶玻璃

赤泥中含有的Al2O3、SiO2和CaO是陶瓷和铝硅酸盐玻璃的主要成分,因此可以使用赤泥经高温烧结制备陶瓷材料和微晶玻璃材料。王清涛等[39]使用赤泥制备保温装饰一体化建筑陶瓷材料,结果表明当赤泥的掺加量为35%时,制备的样品发泡均匀,气泡大小较一致,体积密度为0.25 kg/m3,孔隙率达74.58%,抗压强度为9.87 MPa,导热系数为0.059 W/(m·K),软化温度为1 170 ℃,耐燃烧性达到A1级。张圣斌[40]使用赤泥和金渣为原料制备微晶玻璃,经高温烧制生产的微晶玻璃抗折强度为167 MPa,性能优异。使用赤泥制备的微晶玻璃性能优于天然大理石、花岗岩等材料,可以用于建筑装饰材料[41]。

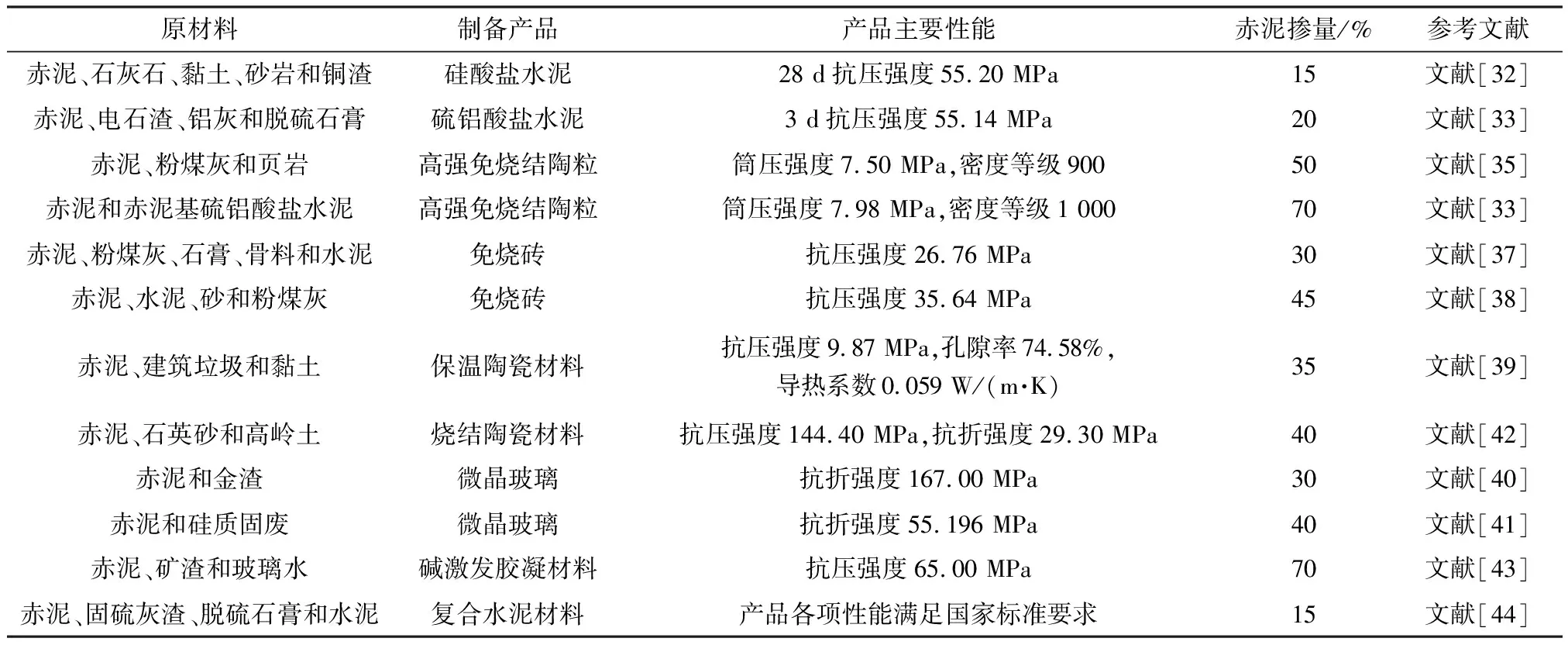

本文汇总了部分赤泥制备建筑材料的相关文献,研究人员使用的赤泥制备建筑材料及产品主要性能见表2。由表2可知,赤泥在制备建筑材料方面有很多应用方向,且制备的产品性能较为优异,虽然使用赤泥制备的产品相较市场产品其附加价值仍旧相对较低,但制备建筑材料时赤泥添加量较高,大多可以高于30%。我国建筑材料市场大,易于大量消耗赤泥,所以使用赤泥制作建筑材料是解决赤泥处置问题的可行方案之一。但使用赤泥生产制品之前需要对赤泥进行脱碱处理,防止生产的制品出现泛霜现象,而且赤泥中含有部分放射性元素,所以需要保证生产的制品放射性满足国家标准。我国的建筑材料市场巨大,如果可以找到有效解决赤泥相关问题的办法,赤泥的市场与应用前景会变得更加广阔。

表2 赤泥制备建筑材料及产品主要性能Table 2 Red mud preparation of building materials and main properties of products

3 制备环保材料

由于赤泥的pH值高、粒度细、孔隙率高且富含氧化铁,所以赤泥有着良好的吸附性能。赤泥不仅可以用来提取金属元素和制备建筑材料,还可以用来制备性能良好的无机环保材料,处理污水,净化尾气,同时也可以作为土壤改良剂用于改性土壤[45-48]。

3.1 污水治理

由于赤泥有良好的吸附性能,可以制备吸附剂用于污水处理,OLIVEIRA等[49]使用赤泥和碳纳米管制备的复合材料具有很好的润湿性和亲和力,可以更容易分散在液体系统中,具有很强的吸附作用。TOR等[50]研究了赤泥对废水中氟化物的去除效果,结果显示,赤泥颗粒具有较好的低浓度除氟能力,并且吸附作用以物理吸附为主,具有良好的可逆再生性,可以作为吸附剂去除废水中的氟离子。文小年等[51]对赤泥吸附铅离子进行了研究,并探究了多种影响因素对其吸附能力的影响,结果表明,在吸附铅离子时主要是化学吸附,温度越高吸附性能越好,且不易解析,在最佳条件下,赤泥最高吸附效率可以达到99%以上。

使用赤泥制备的吸附剂材料的吸附原理主要有两个,分别为化学吸附和物理吸附。在探究吸附剂吸附能力的影响因素时发现,以物理吸附为主时,温度过高会导致吸附剂解吸,对于以化学吸附为主时,温度的升高可以适当增加化学反应速率,提高吸附能力。此外,废水初始离子浓度过高会导致吸附剂吸附能力快速达到饱和,影响处理效果。而对于不同的污染物,需要调节不同的pH值来使得吸附剂达到最佳吸附能力[46,51-53]。

3.2 尾气处理

由于赤泥呈碱性,含有较多的碱金属氧化物等成分可以用于吸收SO3、SO2、H2S和NOx等酸性气体[54],而且赤泥的比表面积大,所以赤泥还可以用于脱硫脱硝等过程。XIAO等[55]使用拜耳法赤泥来抑制污泥热解过程中的含氮气体转化为NH3和HCN,发现在900 ℃时加入赤泥后,NH3和HCN的还原效率分别为15.10%和24.72%,并指出,赤泥中的CaO和Fe2O3在降低热解过程中氮氧化物排放方面发挥了关键作用。陈义等[56]研究了赤泥吸收和净化含硫废气的效果,结果显示,赤泥作为脱硫剂有吸收性能良好、吸收SO2废气的能力强、效率高、吸收率高、赤泥利用率高等优点,并且处理完SO2后的赤泥可以用做生产硫铝酸盐水泥。他们认为,在吸收过程中起主要作用的是化学吸附,其次是物理吸附,反应机理见式(1)~式(4)。

SO2+Na2O→Na2SO3

(1)

4SO2+4Na2O→3Na2SO4+Na2S

(2)

9SO2+2Al2O3→2Al2(SO4)3+3S

(3)

4SO2+4CaO→3CaSO4+CaS

(4)

3.3 土壤修复

赤泥用于修复重金属污染的土壤的主要机理之一是土壤中的重金属离子与赤泥中的可交换离子交换形成键合氧化物,从而除去土壤中的重金属离子[57-58];另一个机理是赤泥中的碳酸盐与重金属离子反应形成沉淀,从而降低土壤中的重金属离子反应活性[59-61]。高卫国等[62]研究了添加堆肥和赤泥对土壤中Cd2+和Zn2+的影响,结果显示,在培养3个月后,与对照组相比,添加堆肥和赤泥的土壤Cd2+和Zn2+含量分别降低了43.9%和58.4%。LOMBI等[63]发现向土壤中添加2%的赤泥可以抑制农作物对重金属离子的吸收,在进行土壤改良以后,土壤的游离水和种植在土壤上的生菜的Zn2+含量分别降低了95%和97%。

将赤泥用于污水处理和土壤修复时,需要注意的是,赤泥本身就含有部分重金属离子,在使用中可能会发生重金属离子浸出的情况,所以需要在利用赤泥前对赤泥进行预处理,并对赤泥基环保材料的稳定性加强研究。

4 结 论

赤泥作为氧化铝工业的副产物,年排放量与堆存量都非常大,所以赤泥的利用仍然是一个世界范围的难题。根据全文对各技术的介绍,提出建议如下所述。

1) 提取有价金属是目前提高赤泥价值最有效的办法,在提取赤泥中有价金属元素方面需要对其工业化的应用方面进行研究,优化复杂工艺,降低生产成本,早日实现其工业化应用。

2) 在建筑材料方面,使用赤泥制备的产品较市场产品附加价值相对较低,还应开发新的高附加值利用方法并解决因此产生的相关问题,如果实现技术突破,使用赤泥制备的建筑材料在市场上会有非常大的竞争力和广阔的应用前景。

3) 在环保领域方面,由于赤泥中本就含有重金属离子,所以在利用时要对赤泥进行预处理并关注其在复杂环境下的长期重金属浸出特性,降低赤泥基环保材料二次污染环境的风险并且进行相关研究提高材料的吸附能力等。

4) 因为赤泥的特殊性质,有关赤泥利用的问题,涉及了众多的学科和技术领域,要完成对赤泥的减量化、增值化、无害化的应用目标,还要继续加强各学科之间的紧密合作,通过多学科多领域的交叉研究找出更有价值、更加有效的赤泥解决方案。