饱和蒸汽-热泵组合干燥处理对白萝卜干燥特性及品质的影响

2022-06-14刘盼盼任广跃李琳琳樊小静

刘盼盼,任广跃,2*,段 续,2,李琳琳,2,张 萌,樊小静

(1 河南科技大学食品与生物工程学院 河南洛阳 471023 2 粮食储藏安全河南省协同创新中心 郑州 450001)

白萝卜(Raphanus sativus)别称莱菔、芦菔,十字花科萝卜属二年生植物,含有蛋白质、脂肪、多糖、膳食纤维、芥子油苷、木质素、胡萝卜素、维生素、钙、铁、锌等成分,具有丰富的营养价值[1]、食用价值[2]和药用价值[3]。牡丹燕菜是河南洛阳独具风格的传统名菜,其主料为白萝卜。牡丹燕菜为白萝卜一种特殊的制作方法,是经九蒸九晒制作而成,制作工序耗时、费力,不利于储存,且只在洛阳饭店中出售,局限性大,不便于携带和远销。此外,在加工过程中,自然晾晒耗时长,会导致白萝卜丝在晾晒过程中颜色和营养成分大量散失[4]。选择合适的干燥方法代替自然晾晒,降低干燥能耗,提高干燥品质,解决牡丹燕菜加工耗时长、成本高、品质低等问题,对实现远销、拓宽销售市场具有重要意义。

目前,热泵干燥是一种公认的高效节能环保的干燥技术,可以较好地保留物料中的热敏性物质,在果蔬加工领域被广泛应用[5-6]。诸多学者研究发现热泵干燥应用于柚子皮粉[7]、青稞[8]、杨梅[9]、胡萝卜[10]时,干燥品质好、活性成分损失小、干燥效率高。随着经济的发展,消费者对绿色、健康、无公害的烹饪方式越来越重视,而蒸制作为处理植物性食品原料的常用加工方式被广泛研究。员冬玲等[11]研究了热蒸汽预处理对南美白对虾干燥品质的影响,结果表明,与未经蒸汽处理过的南美对虾干制品相比,热蒸汽预处理过的南美白对虾的硬度、弹性、咀嚼性、色泽和复水率都有显著提高,且缩短了干燥时间。戈永慧等[12]研究表明,热蒸汽烫漂时间越久,香菇干燥的时间越短,干燥效率越高。Gamboa-Santos 等[13]证实蒸汽烫漂的胡萝卜比60 ℃水烫漂的胡萝卜具有更高的维生素C 保留率。Devahastin 等[14]发现低压过热蒸汽干燥的胡萝卜块色泽与复水性要优于真空干燥。金永学等[15]研究表明,与传统热水烫漂相比,蒸汽烫漂结合真空微波干燥的工艺组合使龙牙百合粉产品总多糖、总黄酮和总多酚含量分别提高了24%,19%和37%,且体外抗氧化能力最强。近年来,蒸汽技术已成功应用于食品工业,用于获得口感较好、品质较高的食品,然而饱和蒸汽-热泵组合干燥白萝卜的研究还未见报道。

本文以传统牡丹燕菜加工工序为研究背景,将饱和蒸汽处理与热泵干燥进行组合,研究饱和蒸汽-热泵干燥组合方式对白萝卜干燥特性、品质特性及微观结构的影响,以期为牡丹燕菜加工应用提供理论依据。

1 材料与方法

1.1 材料与试剂

白萝卜购于河南省洛阳市大张超市,白萝卜大小均匀、无腐败、无褐变。D-抗坏血酸钠,江西省德兴市百勤异VC 钠有限公司;2,6-二氯酚靛酚(分析纯级),上海蓝季生物;草酸(分析纯级),上海润捷化学试剂有限公司;抗坏血酸(分析纯级),江苏强盛功能化学股份有限公司;碳酸氢钠(分析纯级),天津市德恩化学试剂有限公司。

1.2 设备与仪器

101 型电热鼓风干燥箱,北京科伟永兴仪器有限公司;GHRH-20 型热泵干燥机,广东省农业机械研究所;Instron Universal 5544 型食品质构仪,美国Instron 公司;X-rite Color I5 型色差计,美国爱色丽公司;JSM-5610LV 型扫描电子显微镜,日本电子株式会社。

1.3 方法

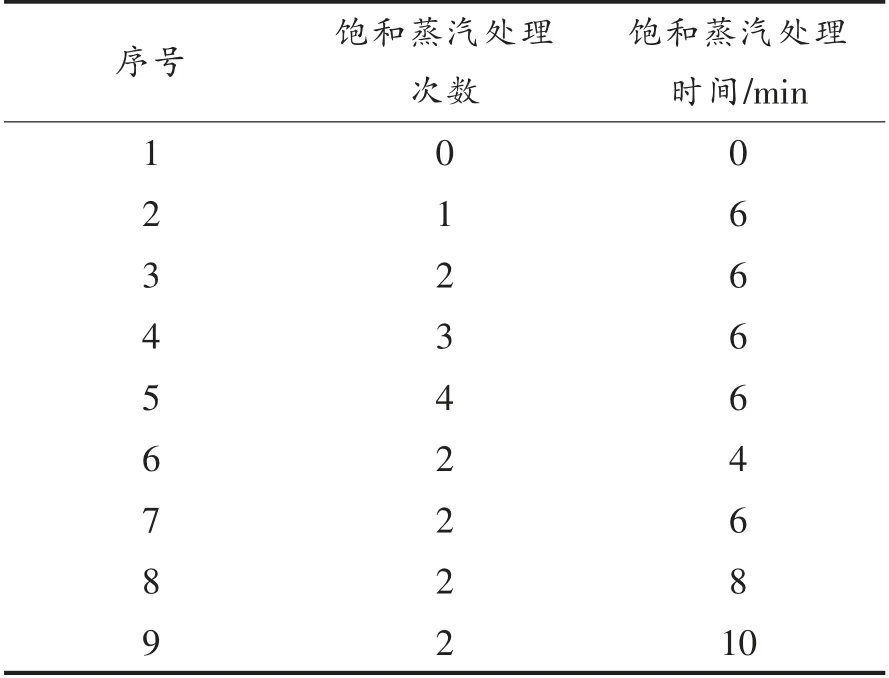

1.3.1 饱和蒸汽-热泵组合干燥试验设计 将白萝卜洗净后切条 (5 mm×5 mm×50 mm),在0.2%D-异抗坏血酸钠溶液中护色15 min,平铺于热泵干燥箱多孔物料盘内,物料之间无堆积。参考余洋洋等[16]的方法,设置热泵干燥条件:温度50 ℃、风速1.5 m/s。热泵干燥至相应含水率,放入蒸锅中进行饱和蒸汽处理,饱和蒸汽处理后,称重记录数据,再次放入热泵干燥机中进行干燥处理,干燥重新计时,以上操作为蒸汽处理一次。

根据预试验结果,分别取(92±0.02),(89±0.02),(80±0.02)及(70±0.02)%(均以湿基计)为第1 次至第4 次饱和蒸汽处理时的白萝卜含水率。试验设计及参数设置见表1。每组完整干燥过程重复操作3 次,以其平均值进行统计分析。

表1 试验设计及试验参数Table 1 Design and parameters of experiments

1.3.2 干燥特性的测定

1.3.2.1 湿基含水率的测定 白萝卜湿基含水率的测定按公式(1)计算:

式中,Xt——t 时刻物料的湿基含水量,%;mt——t 时刻试样的质量,g;m——试样绝干后的质量,g。

1.3.2.2 干燥速率的测定 干燥过程中的干燥速率按式(2)计算:

式中,Xt——t 时刻湿基含水量,%;Δt——干燥时间,min。

1.3.3 品质指标的测定

1.3.3.1 收缩率的测定 参考苏倩倩等[17]的方法,并进行适当修改。收缩率(SR)根据式(3)计算:

式中,V0——干燥前白萝卜的体积,mL;Vd——干燥后的白萝卜的体积,mL。

1.3.3.2 复水比的测定 以干燥后的萝卜干为原料,称取一定质量的白萝卜干放置于恒温水浴锅(40 ℃)中2 h,使其充分吸水后,用吸水纸将萝卜干表面的水分吸干,然后称重[18]。复水比(RR)可按式(4)计算:

式中,mr——复水前白萝卜的质量,g;md——复水后白萝卜的质量,g。

1.3.3.3 VC 含量的测定 参考段续等[19]的方法,并进行适当修改。采用2,6-二氯酚靛酚滴定检测样品中VC 含量。VC 含量由式(5)计算得出:

式中,V1——滴定样品时消耗的染料体积,mL;V0——滴定空白对照所消耗染料体积,mL;V——样品提取液的总体积,mL;VS——滴定时所取样品的溶液体积,mL;m1——1 mL 染料溶液相当于抗坏血酸的质量,mg/mL;m0——待测样品的质量,g。

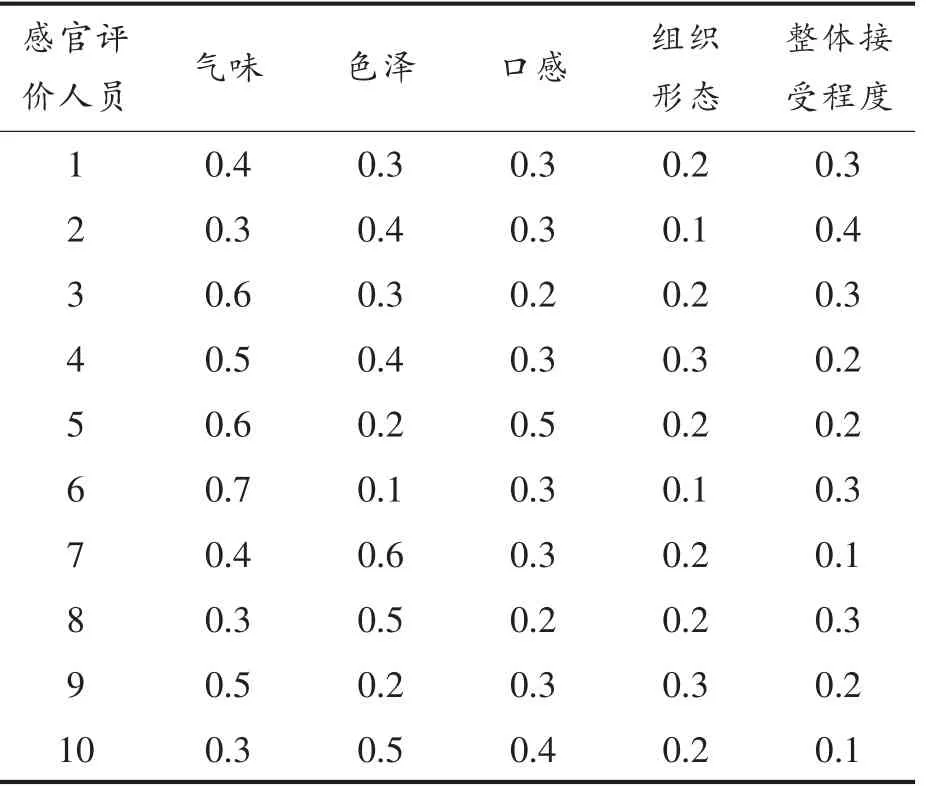

1.3.3.4 白度的测定 将干燥后的白萝卜制成粉,用保鲜膜包好待用。使用色差仪测定不同干燥方式下白萝卜的L*,a*,b*值。其中,L*值表示样品的黑白程度,值越大,表示样品越白;a*值表示样品的红绿程度,值越大,表示样品越红;b*值表示样品的黄蓝程度,值越大,表示样品越黄[20]。白度(WI)值采用式(6)计算得出:

1.3.3.5 质地剖面分析 白萝卜经复水后,5~6 条为一组,质地剖面分析(Texture profile analysis,TPA)条件设置:探头类型P/75,触发力为5 g,目标距离2 mm,设置测前速度2.00 mm/s,测试速度1.00 mm/s,测后速度为1.00 mm/s,两次测定间隔时间20.00 s[21]。每个样品测5 次,求平均值。得出硬度、弹性、黏聚性、胶着性、咀嚼性、回复性等。

1.3.4 微观结构 将待测样品黏贴在样品台上,利用扫描电镜对不同饱和蒸汽-热泵组合干燥条件下得到的样品进行观察。观察物料表面,电镜放大倍数为100 倍。

1.3.5 干燥能耗 干燥能耗以每干燥一个单位质量水分的能耗(kJ/g)计算,具体计算方式参考张迎敏等[22]的方法。

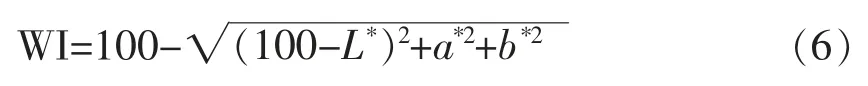

1.3.6 感官评定 采用模糊数学推理法[23]进行感官评定。由于此白萝卜干燥研究主要是为应用于牡丹燕菜的加工过程中,所以感官评定以复水后的白萝卜进行评定。选择气味、色泽、口感、组织形态、整体接受程度5 个指标进行感官评价。本研究邀请10 位具有感官评价经验的业界人士组成专门的感官评价小组,运用模糊数学综合评判法确定各指标权重向量。通过模糊数学综合评判法可以客观合理地将主观评价结果转化为准确、客观的定量数据[24]。10 位专业评价人员分别给出了不同指标的隶属度,如表2所示,隶属度在0~1 范围内(0 代表不重要,1 代表最重要)。将隶属度进行归一化处理后结果如表3所示。

表2 不同评价指标的隶属度Table 2 Membership degree of different evaluation indexes

由表3可知,复水后白萝卜的5 个感官指标的对应的权重集X={气味,色泽,口感,组织形态,整体接受程度}={0.29,0.22,0.20,0.13,0.16}。可以确定各感官评价指标的分值:气味30 分,色泽20分,口感20 分,组织形态15 分,整体接受程度15分。挑选20 名身体健康、无吸烟等不良生活习惯的评定员对产品进行感官评价,感官评价标准表如表4所示。

表3 隶属度归一化处理结果Table 3 Membership degree normalization treatment results

表4 感官评价标准表Table 4 Standard table of sensory evaluation

1.4 数据处理与分析

采用Origin 2018 统计软件进行绘图,采用SPSS 19.0 软件进行显著性分析和标准差的计算。

2 结果与分析

2.1 不同饱和蒸汽-热泵组合干燥方式对白萝卜干燥特性的影响

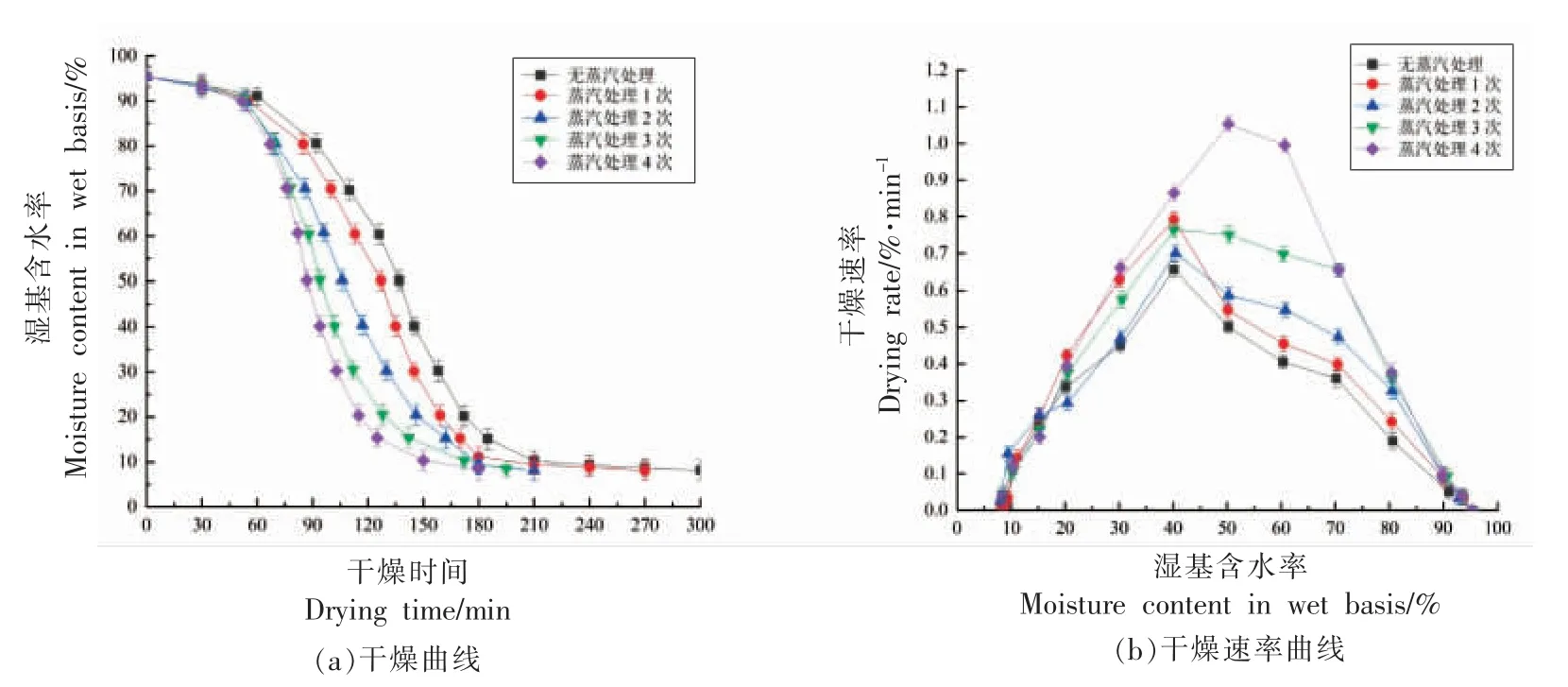

每次饱和蒸汽处理前、后白萝卜质量差异并不显著(P>0.05),表明饱和蒸汽处理前、后物料含水率变化对整个热泵干燥过程中物料含水率没有显著影响。为了方便分析,近似认为饱和蒸汽处理过程中物料湿基含水率不变。固定饱和蒸汽处理次数2 次,每次饱和蒸汽处理不同时间下白萝卜干燥曲线和干燥速率曲线如图1所示。固定饱和蒸汽处理时间6 min,干燥过程中不同饱和蒸汽处理次数下白萝卜干燥曲线和干燥速率曲线如图2所示。

图1 不同饱和蒸汽处理时间白萝卜的干燥曲线和干燥速率曲线Fig.1 Drying curve and drying rate curve of white radish under different saturated steam treatment time

图2 不同饱和蒸汽处理次数下白萝卜的干燥曲线和干燥速率曲线Fig.2 Drying curve and drying rate curve of white radish under different times of saturated steam treatment

由图1a可知,随着饱和蒸汽处理时间的延长,干燥时间逐渐缩短。饱和蒸汽处理4,6,8,10 min 时,白萝卜含水率降到 (8±0.01)%,分别需255,210,180,165 min,与无饱和蒸汽处理干燥时间(300 min)相比,分别缩短了15%,30%,40%,45%。还可以从图1a 中观察到,在第1 次饱和蒸汽处理之后(92%),物料干燥到含水率为89%所需时间有所不同,饱和蒸汽处理时间越长,所需时间越短,表明饱和蒸汽处理后物料脱水速率加快。原因是随着饱和蒸汽处理时间的延长,物料内部组织结构打开程度变大,水分迅速向表面迁移,加快了干燥速率。在第2 次饱和蒸汽处理之后(89%),同样发现了这个规律,结合图1b 干燥速率曲线分析可得,在饱和蒸汽处理之后白萝卜的干燥速率有明显的增加,说明饱和蒸汽处理有利于白萝卜脱水,提高干燥效率,且干燥速率随着饱和蒸汽处理时间的延长而升高。饱和蒸汽-热泵组合干燥白萝卜的过程中有明显的升速阶段,不存在明显的恒速阶段。这与刘治华[25]研究饱和蒸汽处理时间对金银花热风干燥动力学的结果一致。在干燥初期,白萝卜干燥处于低速阶段,此时主要是表面水分的挥发,饱和蒸汽处理之后,促进了内部水分向外迁移,提高了干燥速率。在含水率达40%时,干燥速率达到最大值,而后干燥速率开始下降,原因可能是随着干燥时间的延长,表面水分减少,与内部水分形成水分梯度,促进内部水分向物料表面移动,然而物料内部的扩散阻力阻碍了水分的迁移,从而导致干燥速率下降。无饱和蒸汽处理白萝卜在含水率为40%的干燥速率高于此时饱和蒸汽处理4 min 白萝卜的干燥速率,主要原因是干燥初期无饱和蒸汽处理组干燥速率过低,导致此刻物料内外水分梯度过大,加快了内部水分向外迁移,提高了干燥速率。

由图2a可知,随着饱和蒸汽处理次数的增加,干燥时间缩短。饱和蒸汽处理1,2,3,4 次时,白萝卜干燥到含水率(8±0.01)%所需时间分别为270,210,195,180 min,与无饱和蒸汽处理干燥时间 (300 min) 相比,干燥时间分别缩短了10%,30%,35%,40%。还可以看出,在含水率为92%时进行第1 次饱和蒸汽处理之后,白萝卜干燥到含水率89%所需时间比无饱和蒸汽处理组缩短了8.33%;在含水率89%进行第2 次饱和蒸汽处理之后,干燥到含水率80%所需时间比进行1 次饱和蒸汽处理组缩短了18.82%;在含水率80%进行第3 次饱和蒸汽处理之后,干燥到含水率70%所需时间比进行2 次饱和蒸汽处理组缩短了11.63%;在含水率70%左右进行第4 次饱和蒸汽处理之后,干燥到含水率60%所需时间比进行3 次饱和蒸汽处理组缩短了6.82%;表明在每次进行饱和蒸汽处理之后,去除相同水分所需时间都会缩短,证明饱和蒸汽处理可以促进物料水分的去除,原因是在每次饱和蒸汽处理之后,物料内部组织结构被打开,水分重新分布的更加均匀,对下一阶段的干燥有促进作用[26],而随着干燥的进行,物料内部水分基本达到均匀,所以在第3 次和第4 次饱和蒸汽处理之后,对干燥时间的缩短程度小于第2 次饱和蒸汽处理之后。分析图2b可知,在每次饱和蒸汽处理之后,干燥速率都有明显的升高。在含水率为40%时,饱和蒸汽处理1 次组的干燥速率明显高于饱和蒸汽处理2、3 次组和无蒸汽处理组的干燥速率,这可能是在干燥前期干燥速率过低,只进行1 次饱和蒸汽处理,时间过少,不足以完全改变白萝卜表面致密层细胞的通透性,使物料内部水分不能充分均匀分布,导致后期内外水分梯度过大,促进内部水分向表面迁移,提高了干燥速率。这与巨浩羽等[27]研究蒸汽烫漂循环次数对百合干燥特性的影响结果一致,得出蒸汽循环次数过少,不利于百合在干燥过程中内部水分向外迁移。

2.2 不同饱和蒸汽-热泵组合干燥方式对白萝卜品质特性的影响

表5和6 给出了不同饱和蒸汽-热泵组合干燥方式下白萝卜干制品的收缩率、复水比、白度[28]和VC 含量的结果。由表5可知,固定饱和蒸汽处理次数2 次,随着每次饱和蒸汽处理时间的延长,产品的收缩率不断降低,复水比不断增大,且收缩率的最小值与无饱和蒸汽处理组相比降低了19.63%,复水比的最大值比无饱和蒸汽处理组相比增大了19.39%,产品的收缩率与复水比成反比,原因是饱和蒸汽处理时间的延长,降低了干燥时间,减少了细胞的破坏皱缩程度,有助于其复水;VC 含量随着蒸汽处理时间的延长而增加,在饱和蒸汽处理8 min 干燥的白萝卜VC 含量最高,比无饱和蒸汽处理的白萝卜增加了37.10%,因为干燥过程中饱和蒸汽处理缩短了干燥时间,减少了VC 的损耗,从而提高了VC 含量。然而饱和蒸汽处理10 min 干燥的白萝卜含量却出现了降低,原因可能是蒸汽处理时间稍长,蒸汽带走了一部分白萝卜中的VC 进而导致含量有所下降,而与饱和蒸汽处理8 min 的含量差异并不显著(P>0.05);WI 随着饱和蒸汽处理时间的延长而增大,与无饱和蒸汽处理的白萝卜干制品相比,WI 的最大值增加了27.69%,表明饱和蒸汽处理可以较好地保持白萝卜的白色,原因是饱和蒸汽处理缩短了白萝卜的干燥时间,减少了白萝卜处于高温环境的时间,进而最大程度保持了其原本的白度。

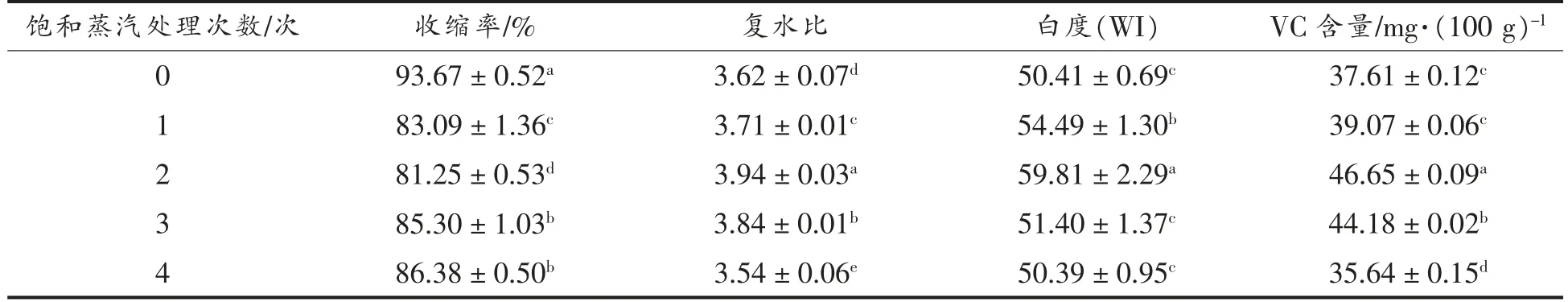

由表6可知,固定每次饱和蒸汽处理时间6 min,随着饱和蒸汽处理次数的增加,产品的收缩率先减少后增大,复水比先增大后减少,两者同样呈现反比关系,饱和蒸汽处理次数的增多,虽然降低了干燥时间,但是多次饱和蒸汽高温处理使得白萝卜内部结构破损较大,造成收缩程度加重,因此饱和蒸汽处理3、4 次的白萝卜干制品的收缩率显著高于饱和蒸汽处理2 次白萝卜的收缩率(P<0.05)[29]。此外,饱和蒸汽处理2 次制得的干制品复水能力最好,可能是因为饱和蒸汽的多次处理,使得内部成分(尤其是黏度较高的成分)渗出,在表面形成阻碍复水过程中吸水的厚层,导致其复水性能下降[30]。VC 含量随着饱和蒸汽处理次数的增加先增大后减少,在饱和蒸汽处理2 次干燥的白萝卜VC 含量最高,比无饱和蒸汽处理干燥白萝卜的VC 含量增加了24.04%,原因是适量的饱和蒸汽处理可以促进水分的迁移缩短干燥时间,降低VC 的损耗,提高VC 的含量,而过多的饱和蒸汽处理次数导致总的蒸汽处理时间延长,使得VC这一热敏性物质发生热氧化、热裂解,从而降低VC 含量,且饱和蒸汽处理时间的延长会使得蒸汽带走的VC 增多,也会导致VC 含量的降低,这与Liu 等[31]研究结果相似。WI 值随着饱和蒸汽处理次数的增多先增大后减小,在饱和蒸汽处理2 次时达到最大值,此组合方式下干燥的白萝卜色泽最白,最接近新鲜白萝卜的颜色,此外,饱和蒸汽处理3、4 次干燥制得白萝卜WI 有所下降,与无饱和蒸汽处理制得WI 相近,原因可能是在干燥过程,第3 次和第4 次通入饱和蒸汽时,物料内的大部分水分被去除,白萝卜中的蛋白质和总糖等物质不断积累,在高温蒸汽的处理下,发生美拉德反应,从而导致白萝卜颜色变化,白度下降。Zeng等[32]在研究远红外辐射温度对猕猴桃片色泽的影响规律与本文结果相似;对比表5、6 中各品质指标在改变饱和蒸汽处理时间和次数中呈现出的趋势表明,饱和蒸汽处理时间对白萝卜品质的影响显著大于处理次数对白萝卜品质特性的影响(P<0.05)。

表5 不同饱和蒸汽处理时间下白萝卜干制品的品质特性Table 5 Quality characteristics of radish dried products under different saturated steam treatment time

表6 不同饱和蒸汽处理次数下白萝卜干制品的品质特性Table 6 Quality characteristics of radish dried products under different times of saturated steam treatment

2.3 不同饱和蒸汽-热泵组合干燥方式对白萝卜TPA 的影响

白萝卜干复水后的TPA 测试是衡量其做成牡丹燕菜的重要检测指标,传统牡丹燕菜将白萝卜经过九蒸九晒作出燕窝松软的口感。不同饱和蒸汽处理时间和次数下白萝卜的TPA 参数分别列于表7和8,可以看出,白萝卜的硬度和咀嚼性随着饱和蒸汽处理时间的增加和饱和蒸汽处理次数的增多而减小。在固定饱和蒸汽处理次数2 次处理时间为10 min 条件下的硬度和咀嚼性最小,比无饱和蒸汽处理的降低了21.73%,15.89%;在固定饱和蒸汽处理时间6 min 处理次数4 次条件下的硬度和咀嚼性最小比无饱和蒸汽处理的分别降低了40.17%,40.16%,说明饱和蒸汽处理可以改变物料的组织结构,使其复水后质地变得更加松软,硬度降低,易咀嚼。饱和蒸汽-热泵组合干燥降低了白萝卜的硬度使其易咀嚼,并不能说明饱和蒸汽处理时间和次数越多,制得的白萝卜越受大众喜爱,还需结合感官评定结果,综合分析得出饱和蒸汽-热泵组合干燥的最佳方式。

表7 不同饱和蒸汽处理时间白萝卜的TPA 参数Table 7 TPA parameters of radish with different saturated steam treatment time

表8 不同饱和蒸汽处理次数白萝卜的TPA 参数Table 8 TPA parameters of radish with different times of saturated steam treatment

2.4 微观结构

图3是固定饱和蒸汽处理次数2 次,每次处理不同时间下白萝卜微观结构。图4是固定饱和蒸汽处理时间6 min,饱和蒸汽处理不同次数下白萝卜的微观结构。

图3 不同饱和蒸汽处理时间下白萝卜的微观结构Fig.3 Microstructure of radish under different saturated steam treatment time

图4 不同饱和蒸汽处理次数下白萝卜的微观结构Fig.4 Microstructure of radish under different times of saturated steam treatment

白萝卜的干燥过程是一个水分不断去除的过程,随着干燥的进行,果肉组织结构会被破坏,细胞壁物质会发生不同程度的皱缩。由图3、图4可以看出,无饱和蒸汽处理干燥的白萝卜表面出现卷曲、收缩和微小的断裂变形。固定饱和蒸汽处理2 次,随着处理时间的延长,白萝卜表面收缩程度下降,越来越平整,少量褶皱,说明饱和蒸汽处理可以较好地延缓果蔬组织的皱缩和干硬,使白萝卜组织结构保持完整。固定饱和蒸汽处理6 min,随着处理次数的增加,白萝卜的收缩程度先减小后增大,在饱和蒸汽处理2 次时,白萝卜的收缩程度最低,可能是因为饱和蒸汽处理次数过多,白萝卜长时间处于高温蒸汽环境中,内部水分快速向表面聚集,使得表面迅速失水出现收缩,从而导致严重的组织收缩变形。通过对比可以看出,饱和蒸汽处理次数比处理时间对白萝卜微观结构的影响显著(P<0.05)。

2.5 干燥能耗

干燥能耗是应用到食品工业中衡量经济效益最重要的指标。不同饱和蒸汽-热泵组合干燥方式下白萝卜的干燥能耗如图5所示,随着饱和蒸汽处理时间的延长和饱和蒸汽处理次数的增多,干燥能耗在不断减少,最小值比无饱和蒸汽处理干燥能耗分别降低了41.97%,44.53%,这意味着延长饱和蒸汽处理时间和增加饱和蒸汽处理次数均可以降低干燥能耗,而饱和蒸汽处理次数比处理时间对干燥能耗的影响更显著(P<0.05)。

图5 不同饱和蒸汽-热泵组合干燥方式对白萝卜干燥能耗的影响Fig.5 Effects of different saturated steam-heat pump combination drying methods on drying energy consumption of white radish

2.6 感官评定

由表9、10 可见,从气味来看,随着饱和蒸汽处理时间的延长和次数的增多,白萝卜辛辣味变淡,有特殊的芳香气味;从色泽来看,饱和蒸汽处理2 次每次处理6~10 min 时,白萝卜复水后的色泽最好,与前面所测白度结果相吻合,再次证明饱和蒸汽处理次数过多会导致白萝卜变黄无光泽;从口感来看,饱和蒸汽处理干燥制得的白萝卜复水后质地均比无饱和蒸汽处理的松软,在饱和蒸汽处理2 次,每次6~8 min 时口感略微松软,质地最好,在饱和蒸汽处理次数超过2 次,时间达10 min 时,白萝卜质地却太过松软,口感无嚼劲,说明过度降低降低白萝卜的硬度和咀嚼性,会导致白萝卜太过松软无嚼劲,从而降低口感;从组织形态和整体接受程度来看,在饱和蒸汽处理2~3 次,每次处理6~8 min 条件下白萝卜更加完整无断裂,皱缩程度低,外观品质最好,整体接受程度也较高。综合分析,饱和蒸汽处理2 次,每次处理6~8 min 干燥制得白萝卜复水后的食用品质最高,最适合用作牡丹燕菜的加工过程。

表9 不同饱和蒸汽处理时间下的感官评定结果Table 9 Sensory evaluation results under different saturated steam treatment time

表10 不同饱和蒸汽处理次数下的感官评定结果Table 10 Sensory evaluation results under different times of saturated steam treatment

3 结论

论文以干燥时间、VC 含量、收缩率、复水比、TPA、干燥能耗以及微观结构等为考察指标,综合分析了不同饱和蒸汽处理时间、次数与热泵组合干燥对白萝卜干燥特性及品质的影响。结论如下:

1)饱和蒸汽处理可以改变白萝卜致密层细胞的通透性,有助于物料内部水分向外迁移。白萝卜干燥过程分为升速和降速阶段,没有出现明显的恒速阶段,饱和蒸汽处理时间的延长和次数的增多都有利于提高干燥速率,缩短干燥时间,降低干燥能耗。

2)通过比较不同组合方式下白萝卜的VC含量、收缩率、复水比以及色泽得出,在试验范围下,饱和蒸汽处理2 次处理时间6~8 min 下白萝卜的VC 含量较高,收缩率较小,复水比较大,色泽较白,品质最佳,适合于白萝卜饱和蒸汽-热泵组合干燥。

3)饱和蒸汽-热泵组合干燥过程中饱和蒸汽处理时间过长和处理次数过多会降低白萝卜的嚼劲,食用品质下降,造成产品不被消费者接受。

4)饱和蒸汽处理时间对白萝卜干制品的物理品质指标(收缩率、复水比、白度)的影响更显著(P<0.05);饱和蒸汽处理次数对白萝卜表面微观结构、干燥能耗、感官评价的影响更显著(P<0.05)。