装甲钢/UHPC 复合靶体抗侵彻性能试验与数值模拟研究*

2022-06-14程月华谭可可姜鹏飞

程月华,吴 昊,谭可可,姜鹏飞,张 动,方 秦

(1. 同济大学土木工程学院结构防灾减灾工程系,上海 200092;2. 中国人民解放军96911 部队,北京 100011;3. 南京钢铁股份有限公司,江苏 南京 210035;4. 陆军工程大学爆炸冲击防灾减灾国家重点实验室,江苏 南京 210007)

在抵抗军事行动和偶然性的高速弹体(破片)侵彻作用方面,高抗力防护材料和结构的研究一直是武器效应和工程防护领域关注的重点。钢材因其优异的抗冲击性能和延性,被广泛用于军事装备以抵抗弹体的侵彻作用,如坦克、装甲车等。混凝土作为应用最广泛的建筑材料之一,大量应用于国防、人防与核电工程等。

对于钢材和混凝土的抗侵彻性能,已有大量的试验和数值仿真研究。如Silsby[1]开展了钨合金长杆弹侵彻屈服强度约880~900MPa 的轧压均质装甲(rolled homogeneous armour, RHA)钢试验,试验中弹体的长径比为23,速度范围为2 400~4 500 m/s。Fras 等[2-3]通过开展一系列5 和8 mm 口径弹体侵彻试验和数值模拟,研究了屈服强度为1 380 MPa 的高强装甲钢的断裂和动态贯穿模式。Choudhary 等[4]基于试验标定了新研发的屈服强度为1 290 MPa 的装甲钢本构模型参数,并在数值模拟中采用四种断裂准则对装甲钢抗7.62 mm 弹体侵彻性能进行了评估。混凝土研究方面,Forrestal 等[5-7]对普通混凝土靶体开展了不同直径和速度的尖卵头弹体侵彻实验,提出并验证了预测侵彻深度的半经验公式。Hanchak 等[8]进一步对抗压强度为48 和140 MPa 的混凝土开展了300~1 400 m/s 侵彻试验研究,结果表明弹体侵彻140 MPa 混凝土靶体后残余速度较48 MPa 混凝土降低了20%。超高性能混凝土(ultra-high performance concrete, UHPC)作为一种新型水泥基材料,其优异的抗压和抗拉性能以及冲击韧性使其成为军民用防护结构抗冲击荷载最具发展前景的建筑材料。Sovják 等[9-10]和Máca 等[11]开展了一系列7.62 mm口径子弹侵彻传统纤维增强混凝土和UHPC 靶体的对比试验,弹体冲击速度为691~720 m/s,试验结果表明UHPC 较传统纤维增强混凝土具有更高的抗侵彻性能。对于中等口径弹体作用,Wu 等[12-13]通过对玄武岩和刚玉骨料UHPC 靶体开展25.3 mm 口径弹体侵彻试验,评估了粗骨料强度和体积率等对抵抗弹体冲击的贡献。上述针对高强钢和UHPC 材料抗侵彻性能的研究大多为小口径或大长径比弹体或超高速侵彻作用,其试验结果对防护结构工程设计参考意义有限。

随着打击速度为1≤Ma≤2 的新型钻地武器(advanced earth-penetrating weapon, AEPW)的快速发展,土木工程领域中传统的钢和混凝土材料以及防护结构已不能满足抗力需求。为抵抗AEPW 的深侵彻作用并满足结构轻质高抗力的需求,高比强度和低面密度的复合材料与结构吸引了学者们的极大关注。Liu 等[14]和Shao 等[15]提出并开展了表层密布陶瓷球的UHPC 靶体抗500~850 m/s 速度弹体侵彻作用的试验研究。Feng 等[16]采用实验和数值模拟的方法评估了带装甲钢背板的UHPC 靶体抗侵彻性能。试验中装甲钢背板的主要作用是减少背部混凝土剥落和飞射,混凝土结构前覆装甲钢则可充分发挥装甲钢的抗侵彻性能并提高结构的比强度。然而,已有工作中针对装甲钢/UHPC 复合靶体抗1≤Ma≤2 速度的中、大口径弹体侵彻作用研究相对较少。

为评估装甲钢/UHPC 复合结构的抗侵彻性能并为防护结构设计提供参考,对NP450 和NP500 两种装甲钢/UHPC 复合靶体抗侵彻性能进行试验与数值模拟研究:首先开展12 发速度为372~646 m/s的30 mm 口径尖卵头30CrMnSiNi2A 弹体侵彻复合靶试验,采集弹体侵彻深度、装甲钢的失效模式、UHPC 的开坑尺寸以及残余弹体长度和质量等数据;进一步开展静、动态力学性能试验,标定两种装甲钢的本构模型参数,并对上述试验进行数值仿真分析;最后基于试验和数值模拟得到的弹道效益系数和临界贯穿速度对复合靶体的抗侵彻性能和失效模式进行分析与定量评估。

1 弹体侵彻装甲钢/UHPC 复合靶试验

1.1 弹体设计

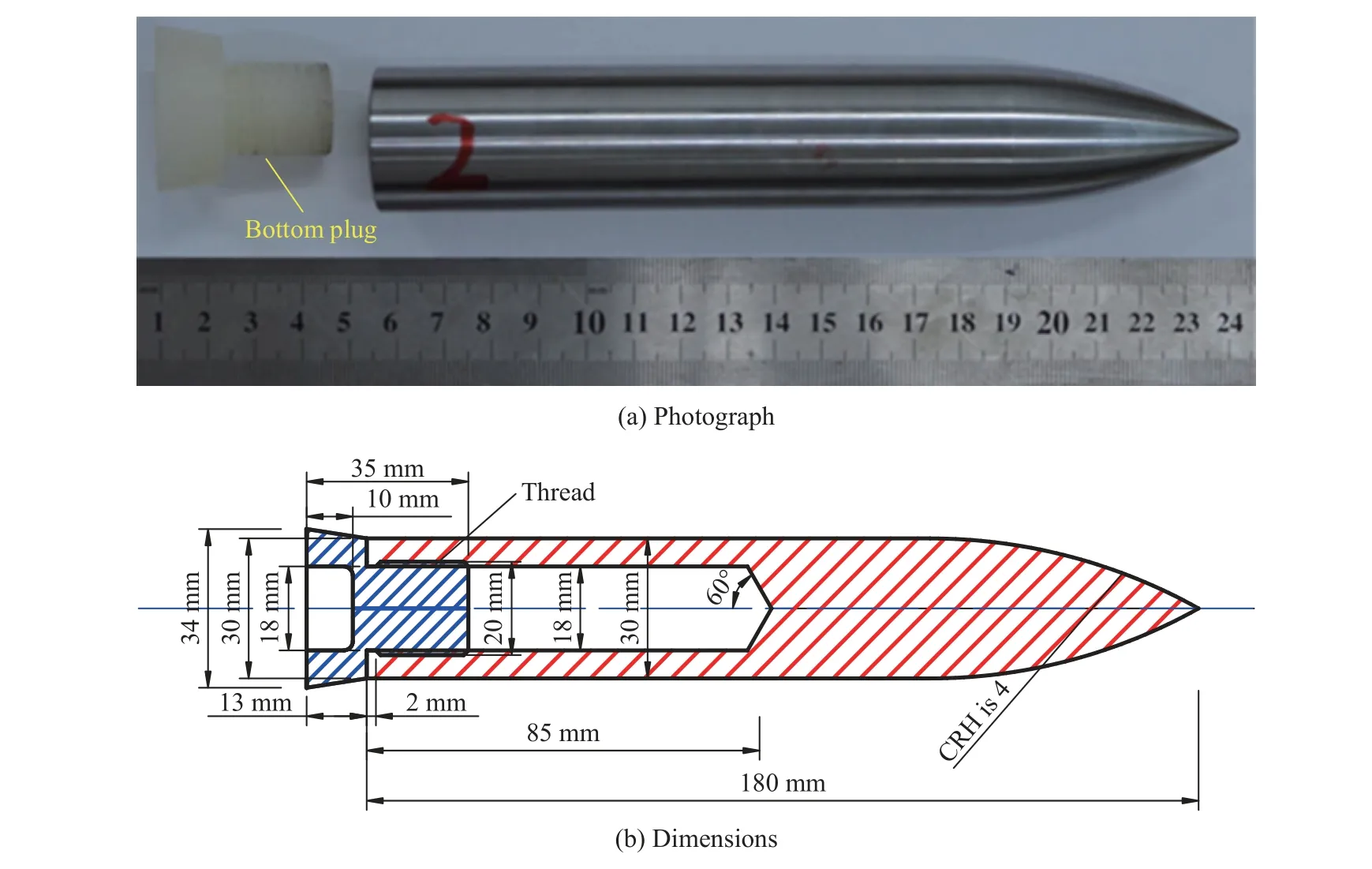

考虑到已有研究工作中弹径和质量相对较小,本试验中选用的弹体直径为30 mm,长度为180 mm,质量为698 g,尖卵形头部曲率半径比值为4,材料为AEPW 中广泛选用的30CrMnSiNi2A 钢[17]。弹体照片和详细尺寸如图1 所示,其中尼龙底托安装在弹体尾部,弹体内部做中空处理以保证飞行姿态稳定。试验采用30 mm 口径滑膛炮进行弹体发射,并通过调整发射火药质量使弹体速度达到372~646 m/s。

图1 30 mm 口径30CrMnSiNi2A 弹体Fig. 1 A 30 mm-caliber 30CrMnSiNi2A projectile

1.2 复合靶体制备

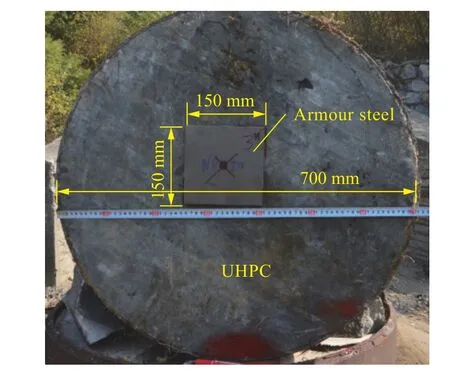

图2 给出了侵彻试验所用的装甲钢/UHPC复合靶,试验中选用了不同类型(NP450 和NP500)和厚度(5、8、10 和13 mm)的装甲钢板覆于UHPC 靶体表面。考虑到装甲钢成本较高,试验中选用的钢板平面尺寸为150 mm×150 mm,对不同钢板尺寸的边界效应影响将在下文中节中通过数值模拟讨论。

图2 装甲钢/UHPC 复合靶Fig. 2 An armor steel/UHPC composite target

试验选用的两种高强高韧装甲钢化学组分见表1,其加工厚度为2~40 mm。NP450 和NP500 钢的屈服强度分别为1 136 和1 323 MPa,极限抗拉强度分别为1 480 和1 763 MPa,布氏硬度分别为451 和498。

表1 NP450 和NP500 装甲钢各组分的质量分数(%)Table 1 The mass fraction (%) of each composition of NP450 and NP500 armor steels

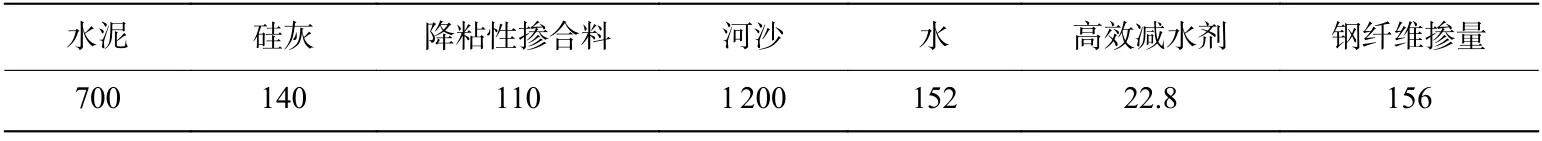

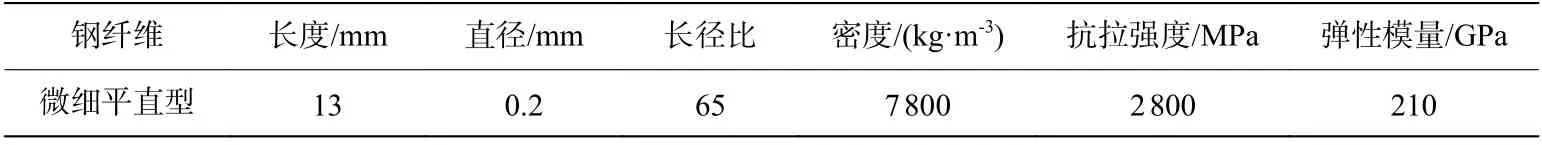

表2 给出了所用UHPC 的配合比。水泥采用硅酸盐P.II52.5 水泥,粒径为20~30 μm。硅灰密度为2.1 g/cm3,比表面积为20 500 m2/kg。降黏性掺合料密度为2.45 g/cm3,比表面积为8 500 m2/kg,主要包含粉煤灰和超细矿粉,其中:粉煤灰密度为2.70 g/cm3;超细矿粉的颗粒直径为3~6 μm,密度为2.80 g/cm3。河沙采用南京地区的河沙,细度模数为2.6。减水剂为聚羧酸高效减水剂。掺入的微细平直型钢纤维的技术参数指标列于表3。

表2 UHPC 配合比(kg/m3)Table 2 Mixture proportions of UHPC (kg/m3)

表3 钢纤维材料性能Table 3 Material properties of steel fiber

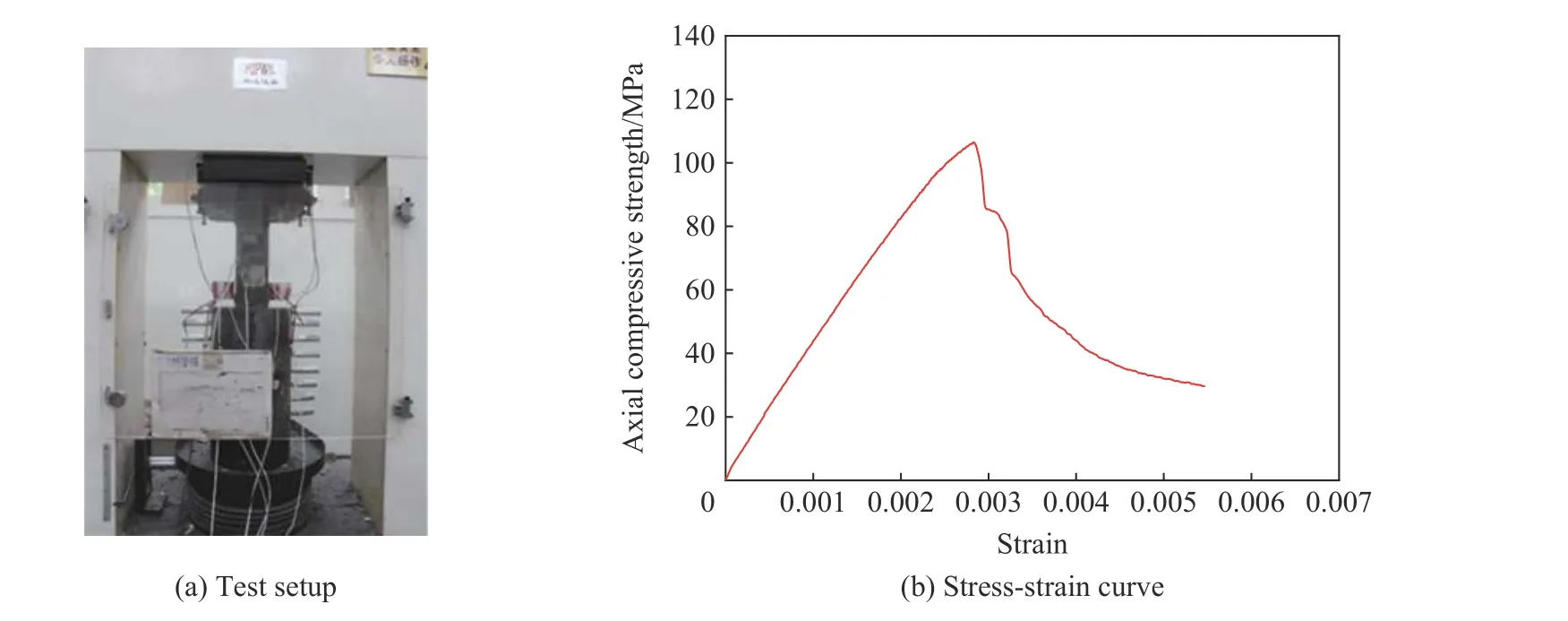

UHPC 靶体外箍钢板厚5 mm,高度500 mm,直径700 mm 约为弹体直径的23 倍,可忽略靶体边界效应的影响。靶体浇筑过程中参照GB/T50081-2002[18]同时浇筑3 个100 mm×100 mm×100 mm 和3 个100 mm×100 mm×300 mm 的试件进行基础力学参数测定,最终得到UHPC 的准静态抗压强度为141.5 MPa,轴心抗压强度为119.2 MPa,弹性模量为43.8 GPa,泊松比为0.23 和密度为2 530 kg/m3。图3 给出了典型的轴心压缩试验布置和UHPC 应力-应变曲线。

图3 单轴压缩试验Fig. 3 Axial compressive strength test

1.3 试验布置

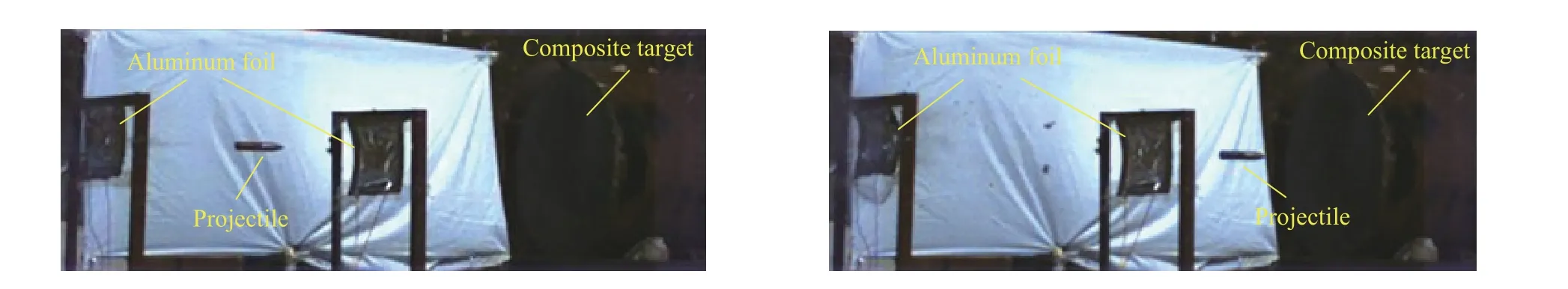

图4 给出了侵彻试验现场布置,靶体垂直布置于弹道正前方,距炮口3 m。弹体初速由通断测速靶纸和高速摄像系统综合测定。高速摄像机垂直于靶道布置,观测弹体的飞行和及着靶姿态,采样帧率为86 400 s-1,像素为384×144。图5 给出了典型的高速摄像图片,可以看出弹体飞行姿态稳定且垂直靶面着靶。

图4 侵彻试验现场布置Fig. 4 Projectile penetration test setup

图5 典型弹体冲击图像Fig. 5 Typical projectile impacting photographs

1.4 结果与讨论

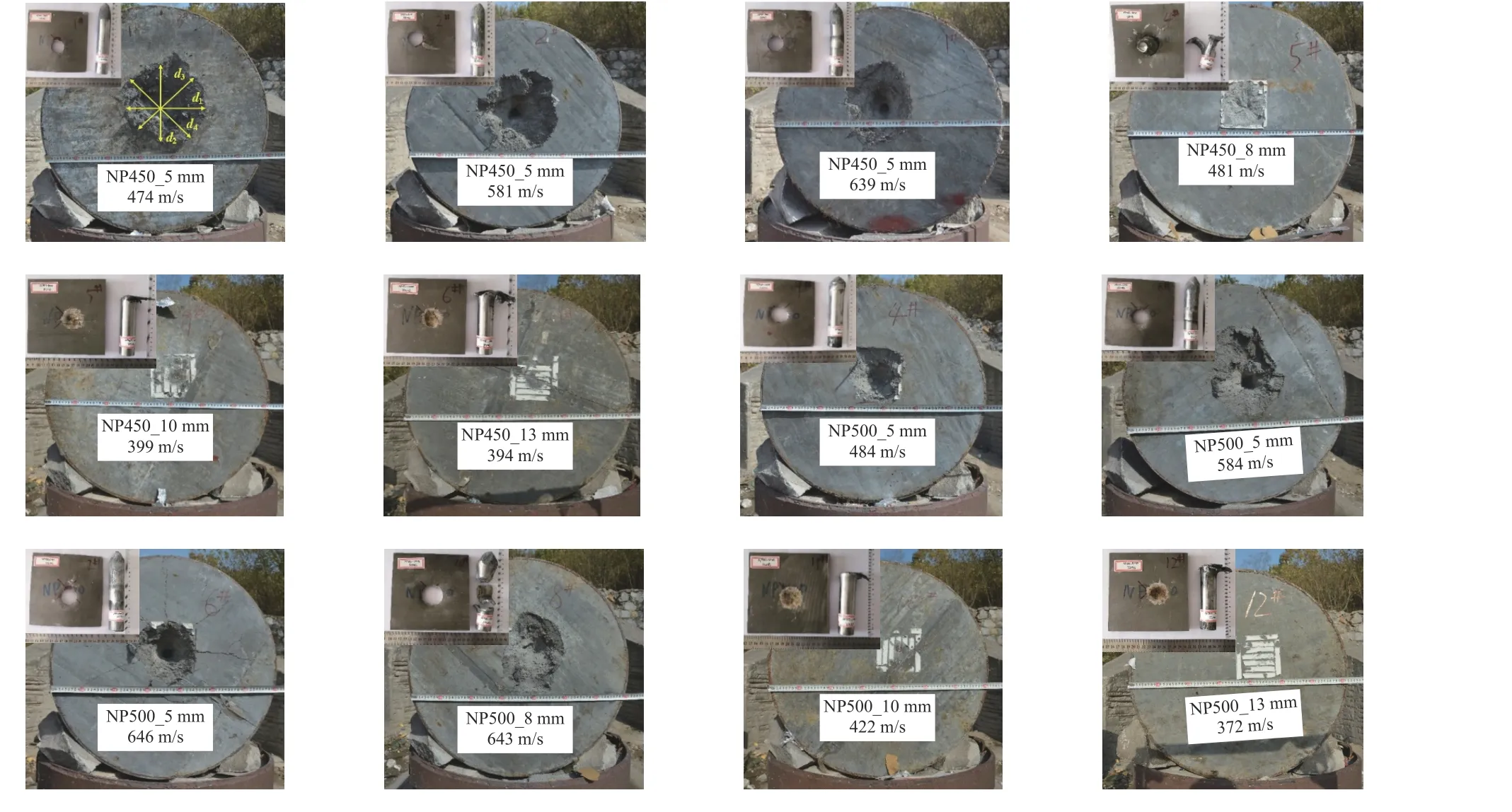

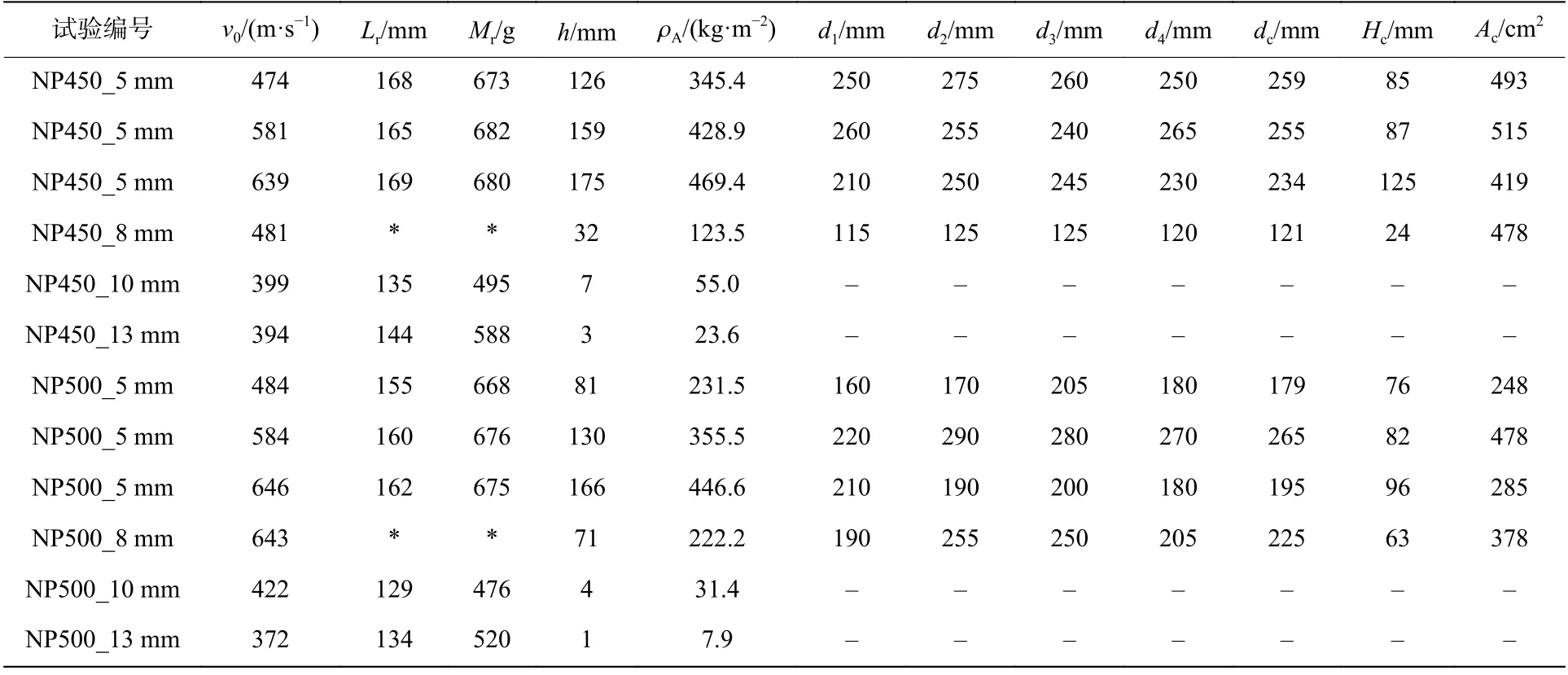

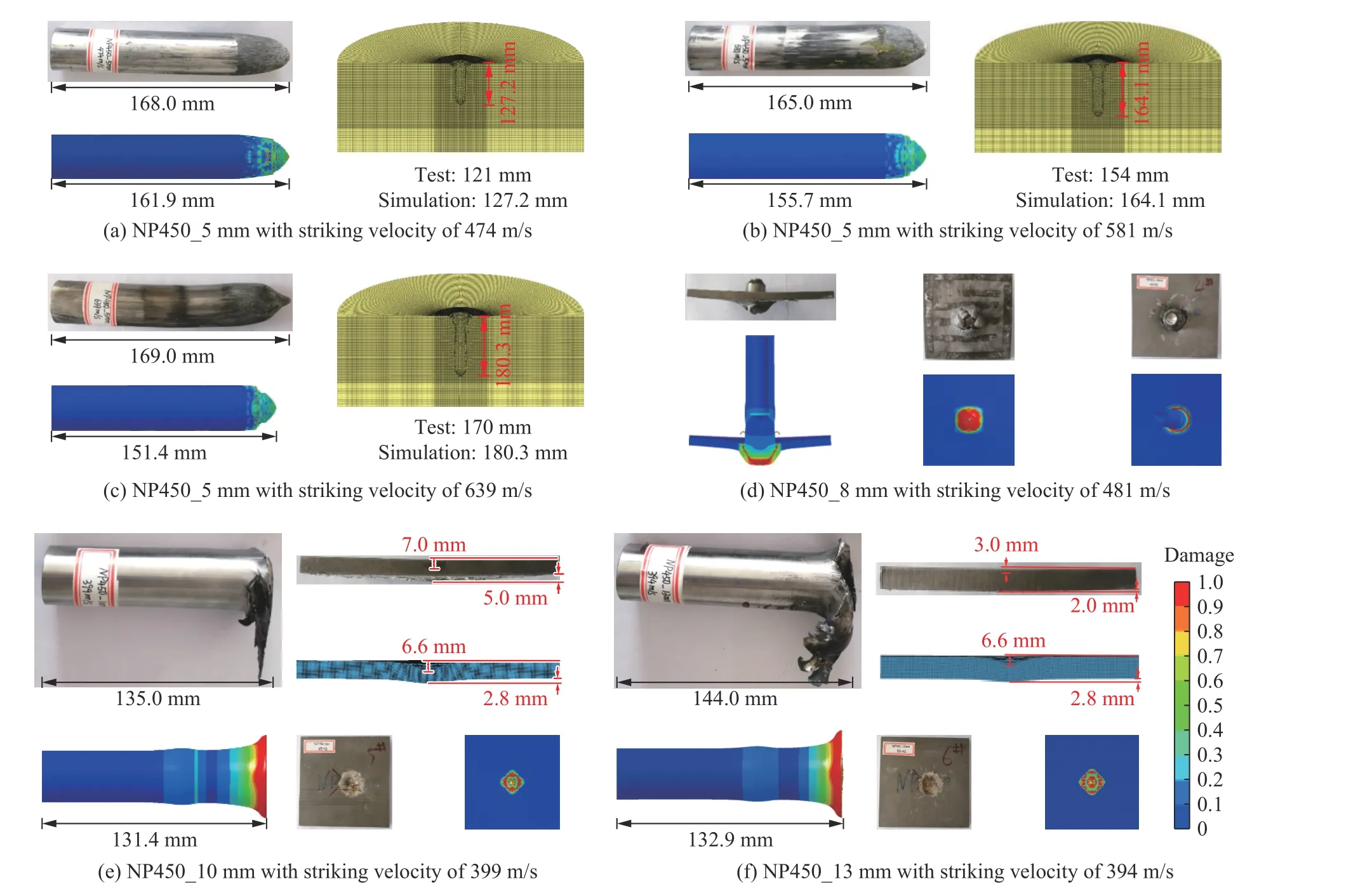

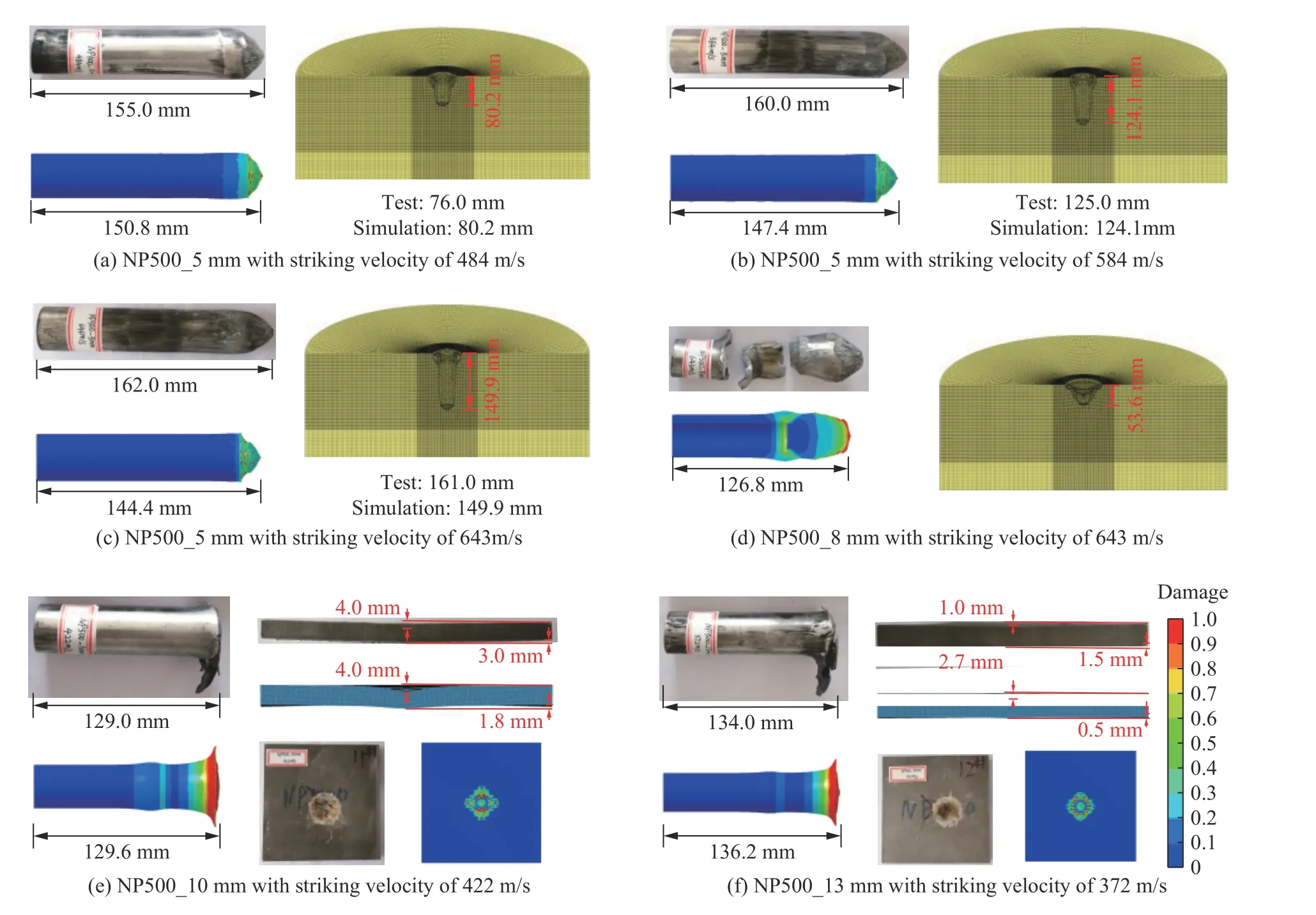

表4 给出了弹体侵彻试验结果。试验编号由装甲钢类型和厚度构成,例如:NP450_5 mm 代表的靶体形式为5 mm 厚NP450 装甲钢/UHPC 复合靶体。v0为弹体的初始冲击速度,h为侵彻深度(包含装甲钢板的厚度),Lr为弹体的残余长度,Mr为残余质量,ρA为侵彻深度范围内靶体的面密度。试验中考虑到以643 m/s 的速度冲击NP500_8 mm 复合靶时弹体破碎严重,故将10 和13 mm 复合靶试验中弹体冲击速度调整为相对较低的速度,即400 m/s 左右。图6 进一步给出了试验后回收的弹体、装甲钢和UHPC 靶体的图像。弹体在侵彻混凝土靶体时首先会形成锥形开坑,之后会形成与弹径接近的隧道区。试验后从水平、垂直、45°和135°四个方向测量UHPC 靶体表面开坑尺寸d1、d2、d3、d4(如图6 所示),并由此得到平均开坑直径dc。Hc为开坑深度,开坑面积Ac采用像素点法得到[13]。

由表4 可以看出,随着弹体冲击速度的提高,含5 mm 厚装甲钢的复合靶体侵彻深度和开坑深度均逐渐增大,试验数据符合一般规律。但试验后测量得到弹体残余长度和质量以及靶体的开坑面积具有一定的离散性,原因是弹体着靶时可能存在较小的俯仰角以及靶体浇筑的非均质性。文献[19]中开展了相同弹体以504 和520 m/s 速度打击UHPC 靶体试验,测量得到平均侵彻深度为180.5 mm,计算得到侵彻深度范围内面密度为456.7 kg/m2。与表4 中弹体581 m/s 速度打击NP450_5 mm 复合靶体试验结果对比,可以看出复合靶体的侵彻深度更小,且面密度更低,验证了所提出的装甲钢/UHPC 复合靶优异的抗侵彻性能。

图7 对比了侵彻试验中未发射弹体(最左侧)与回收弹体。从图7 和表4 可以看出,与NP450 复合靶相比,NP500 复合靶中钢板强度和硬度相对更高,造成了更严重的弹体磨蚀,相应的弹体残余长度和残余质量更小。对于含5 mm 厚装甲钢的两种复合靶,弹体最大质量损失为4.3%,钝化长度为13.9%。相对而言,含8、10 和13 mm 厚装甲钢的两种复合靶,由于弹体与靶体之间界面压力远大于弹体材料的动态屈服强度导致弹体发生较为严重的侵蚀或断裂。此外,从图6 可以看出,弹体冲击速度为481 m/s时,NP450_8 mm 复合靶中装甲钢板发生临界贯穿。

图6 弹体、装甲钢和UHPC 靶体损伤Fig. 6 Damage of projectiles, armor steel plates and UHPC targets

图7 未发射弹体与回收弹体对比图Fig. 7 Photographs of unfired and recovered projectiles

表4 试验数据Table 4 Test data

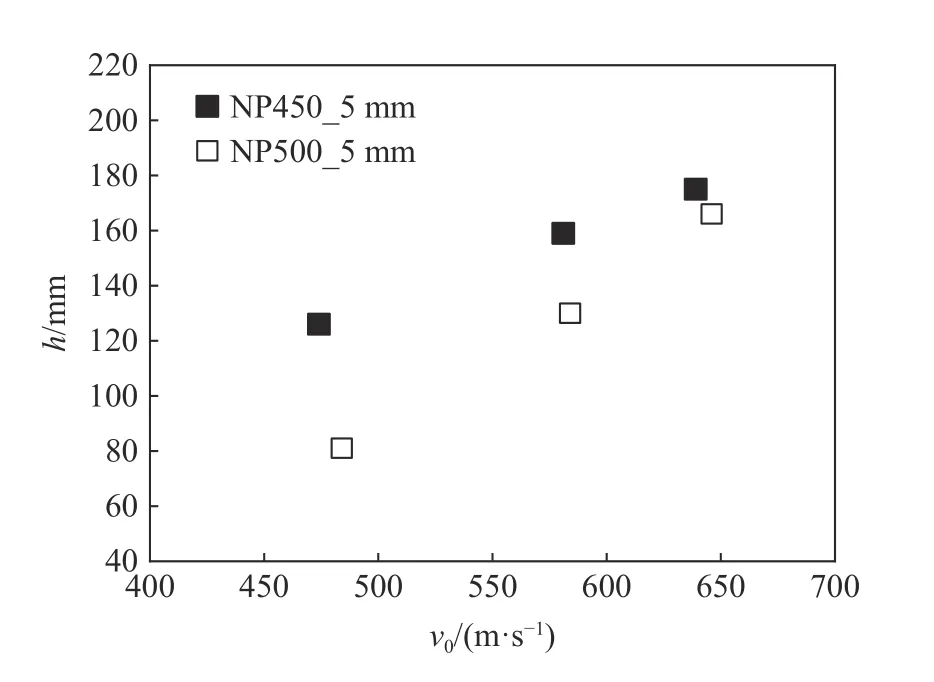

图8 给出了两种含5 mm 装甲钢的复合靶体侵彻深度随冲击速度的变化关系,可以看出在所关注的1≤Ma≤2 冲击速度范围内,NP500 钢表现出更优异的抗侵彻性能,从图6 中NP450_5 mm 和NP500_5 mm两种靶体的破坏程度也可以得出相同结论。从图8 还可以看出,随着冲击速度的增加,两种靶的侵彻深度(h)之差逐渐变小。这是由于高速侵彻下钢板趋于流体状态,其强度贡献减弱,密度贡献增强,而两种钢材密度基本相同。

图8 冲击速度(v0)对侵彻深度(h)的影响Fig. 8 Influence of striking velocity (v0) on penetration depth (h)

2 数值模拟分析

2.1 有限元模型

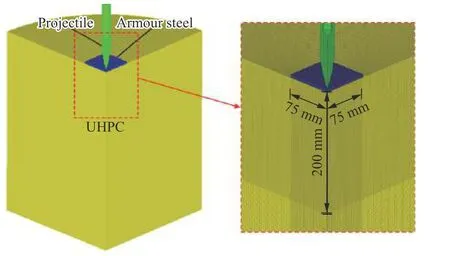

作为研究弹体侵彻问题的一种重要方法,数值模拟方法可以对不同工况下弹体侵彻问题进行模拟分析,再现侵彻过程,避免试验研究的昂贵费用。采用LS-DYNA[20]有限元软件并选用Lagrange 算法,对侵彻试验进行数值模拟。如图9 所示,为了简化计算,建立1/4 模型,其中单元类型为3D164,选用Flanagan-Belytschko 刚度沙漏控制避免出现零能变形模式。基于网格敏感性分析并考虑弹体尺寸和装甲钢板厚度:有限元模型中弹体和装甲钢的单元尺寸均为0.5 mm,最终弹体单元共154 000 个;厚度为5、8、10 和13 mm 的装甲钢板对应的单元数量分别为225 000、360 000、450 000 和585 000。UHPC 靶体单元共3 536 100 个,其中对称轴附近75 mm×75 mm×200 mm 区域采用局部加密,网格尺寸为1 mm,远离对称轴的区域采用1~5 mm的网格尺寸。此外,弹体与复合靶之间的接触类型为*ERODING_SURFACE_TO_SURFACE,装甲钢与U H P C 靶体之间的接触类型采用*ATUOMATIC_SURFACE_TO_SURFCAE。

图9 有限元模型Fig. 9 Finite element model

鉴于试验中弹体被侵蚀或断裂,装甲钢板被侵彻或贯穿,数值模拟中弹体和装甲钢均选用J-C 本构模型(*MAT_JOHNSON_COOK)[21-22],其强度方程和损伤方程分别为:

式中:σ 为von Mises 拉伸流动应力;As为参考温度T0和参考应变率 ε˙0下材料的准静态屈服强度;Bs和n分别为材料应变硬化模量和硬化指数;Cs和m分别为材料应变率硬化系数和温度软化指数;T*=(T-T0)/(Tm-T0)为无量纲温度,T和Tm分别为材料的瞬时温度和熔点; εp为有效塑性应变; ε ˙/ε˙0为无量纲塑性应变率; ε˙ 为瞬时应变率;εf为材料的断裂应变;D1~D5为与材料的塑性应力、应变率和温度相关的常数。

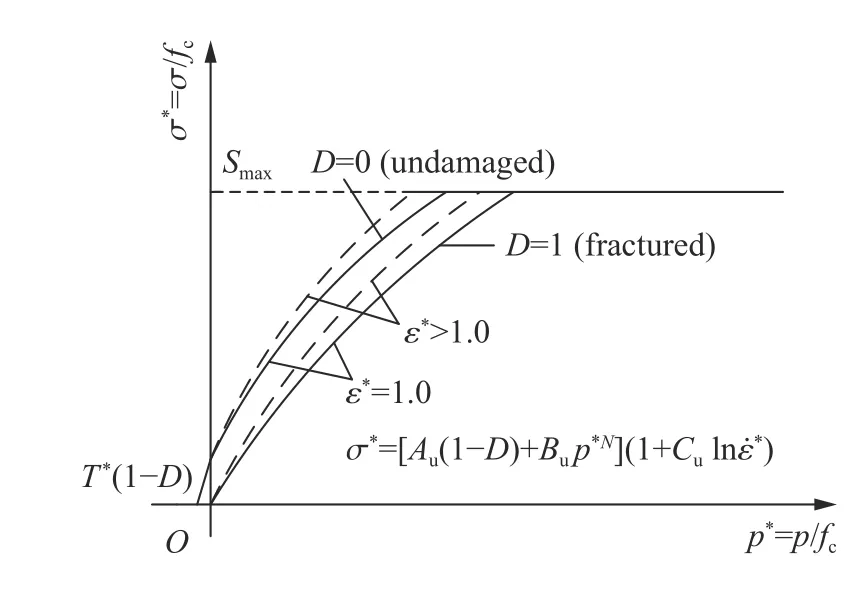

文献[17]给出了30CrMnSiNi2A 钢的J-C 本构模型参数,受限于试验条件,未开展高温拉伸试验,因此本文数值模拟中,30CrMnSiNi2A 钢的温度软化系数m设为1,D5设为0。考虑到已有公开发表文献中关于金属材料的J-C 本构模型参数并不适用于试验中选用的两种新研发装甲钢,因此开展一系列静动态力学性能试验对其主要本构模型参数进行标定。

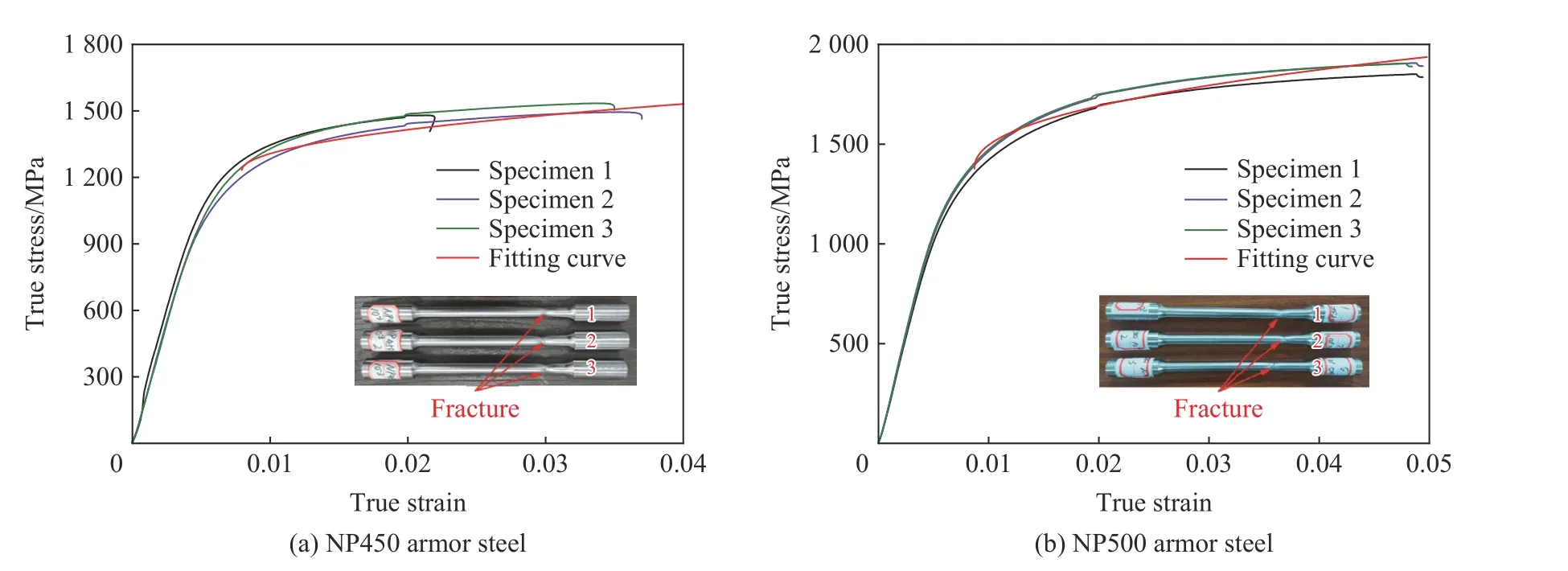

根据国家标准GB/T228.1—2010[23],在WAW-300B 试验机上开展了两种装甲钢的室温(25℃)准静态拉伸试验,采用位移控制加载,速率为6.3 mm/min(应变率为0.001 s-1)。图10 给出了光滑圆柱体试件拉伸试验得到的应力-应变曲线。由于材料的应力-应变曲线无明显屈服点,取试件产生0.2%应变时的应力作为屈服强度,得到NP450 和NP500 装甲钢的屈服强度A分别为1 230 和1 370 MPa,极限抗拉强度分别为1 500 和1870 MPa,屈强比分别为0.82 和0.73。进一步对塑性段曲线拟合确定应变硬化效应系数B和应变硬化效应指数n。

图10 室温单轴拉伸真实应力-应变曲线Fig. 10 Uniaxial tensile true stress-strain curves at room temperature

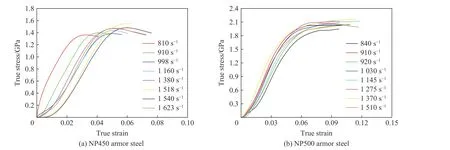

进一步,基于SHPB 装置对16 个高度和直径均为5 mm 的圆柱体试件开展应变率为810~1 623 s-1的室温下动态压缩试验。图11 给出了试验中得到的两种装甲钢材料在不同应变率下的动态应力-应变曲线。在已知屈服强度A的情况下,通过对两种装甲钢动态屈服强度随 l n(ε˙/ε˙0) 的变化关系进行线性拟合,可得到应变率硬化系数C,如图12 所示,其中 ε˙ 和ε ˙0分别为瞬时应变率和参考应变率。需要指出的是:高强装甲钢的高应变率试验对SHPB 试验设备中的入射杆和透射杆材料强度等试验测试技术要求更高,相关工作还需要进一步深入研究。

图11 不同应变率下试件的真实应力-应变曲线Fig. 11 True stress-strain curves of specimens at different strain rates

图12 动态屈服强度试验数据与拟合曲线Fig. 12 Dynamic yield strength test data and fitting curves

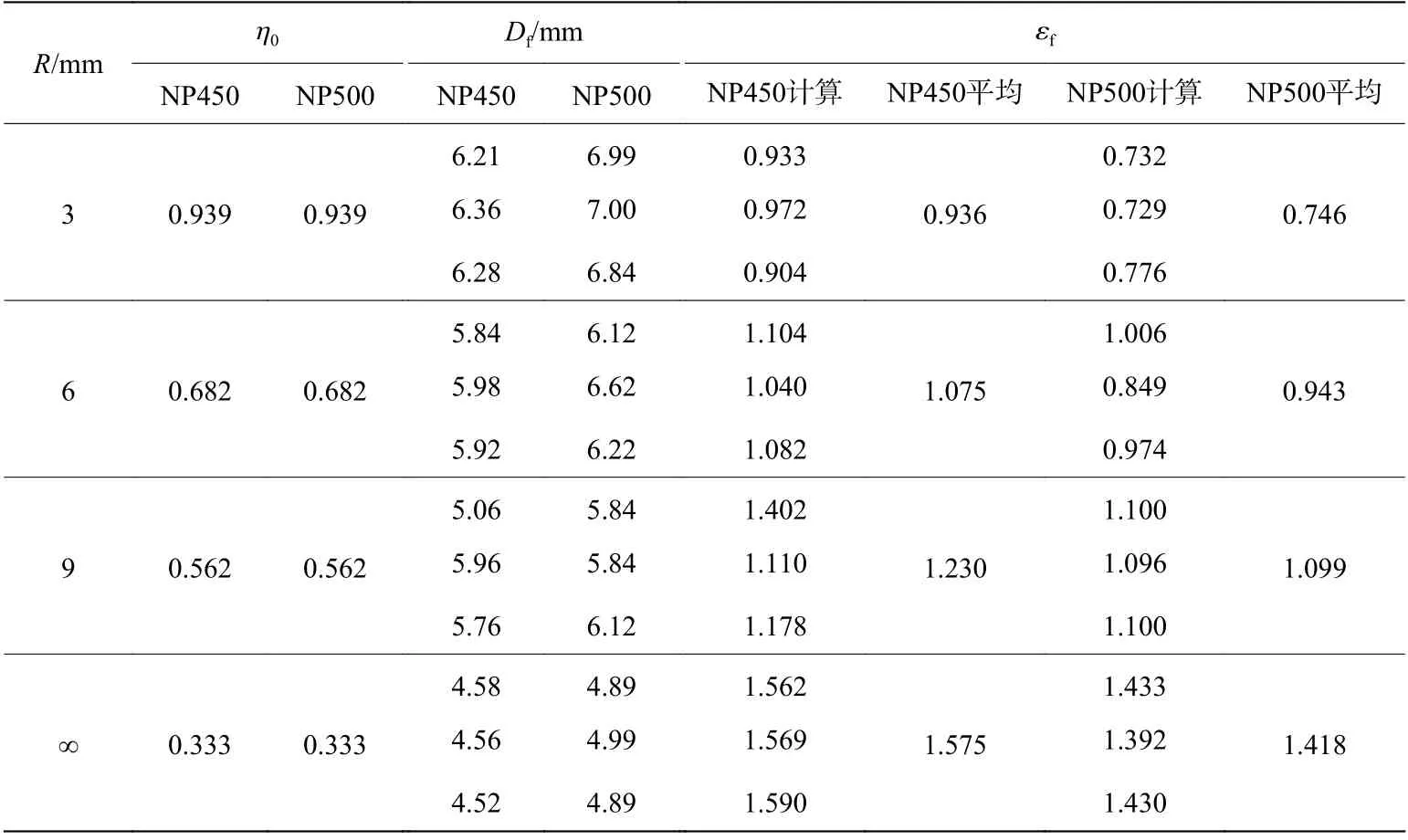

为确定两种装甲钢J-C 本构模型的损伤参数,在WAW-300B 试验机上开展了直径10 mm,不同缺口半径R(3、6 和9 mm)试件的室温下准静态拉伸试验,采用位移控制加载,速率为3.6 mm/min(应变率为0.001 s-1)。图13 给出了两种装甲钢准静态拉伸断裂后的回收缺口试件以及典型断口处图像。表5 进一步给出了断面直径Df及计算得到的失效应变εf,为了最大程度地减小测量误差,在每一断口处均使用游标卡尺沿三个不同方向测量断口直径并取其平均值。

表5 缺口试件拉伸试验结果Table 5 Tensile results of notched specimens

图13 不同缺口半径试件拉伸试验Fig. 13 Notched specimens tensile test with various notch radii

图14 给出了由不同缺口试件拉伸试验得到的失效应变与应力三轴度η0的关系,对试验数据拟合可确定两种装甲钢的损伤参数D1~D3。

图14 缺口试件拉伸试验数据与拟合曲线Fig. 14 Notched specimens tensile test data and fitting curves

受限于试验条件,未能获得两种装甲钢的温度软化系数m和损伤参数D4~D5。鉴于Dey 等[24]和Børvik 等[25-26]对强度为499~992 MPa 的三种钢开展基础力学性能试验研究,得出m值均在1 附近。因

此,将两种装甲钢温度软化系数取为m=1。软化系数m对复合靶体抗侵彻性能的影响将在第2.2.2 节中讨论。此外,D4和D5参数取为0。

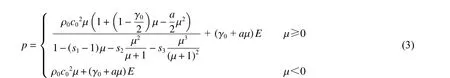

状态方程是描述特定状态下状态变量之间相互联系的数学表达式,其中Grüneisen 状态方程是描述固体材料高压状态下的经典方程。对应于本节中的J-C 本构模型,数值模拟选用Grüneisen 方程作为状态方程[27]:

式中:p为压力;c0为声速;s1、s2和s3为冲击波速度(νs)-质点速度(νp)曲线的无量纲斜率系数;μ=ρ/ρ0-1为体积应变,ρ 和ρ0分别为当前和初始密度;E为内能;γ0为Grüneisen 系数;a为对γ0的一阶体积修正。由于试验条件的限制,未开展两种新型装甲钢的平板撞击试验。考虑到该材料屈服强度与4340 钢较为接近,因此状态方程参数参考文献[27]中4340 钢的参数。最终,弹体和两种装甲钢的本构模型参数及状态方程参数列于表6、表7 和表8。

表6 弹体和装甲钢J-C 本构模型强度参数Table 6 J-C model strength parameters of projectile and armor steels

表7 弹体和装甲钢J-C 本构模型损伤参数Table 7 J-C model damage parameters of projectile and armor steels

表8 材料的状态方程参数Table 8 Material's parameters of state equation

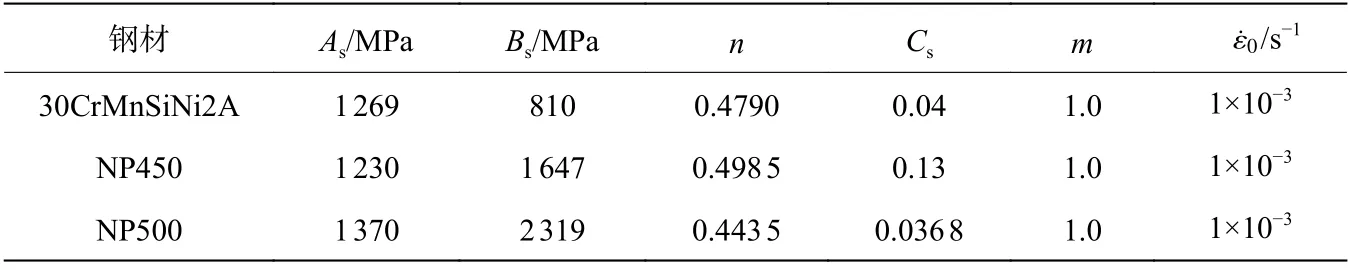

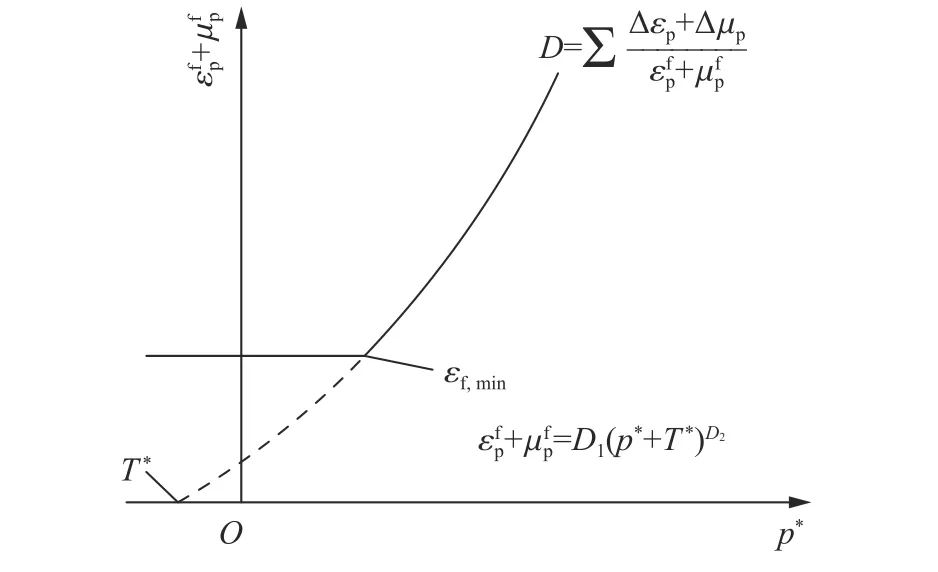

UHPC 材料选用JOHNSON_HOLMQUIST_CONCRETE (HJC)模型[28],该模型适合描述胶凝材料在大变形、高应变率、高静水压力条件下的力学行为且已广泛应用于模拟混凝土类材料在弹体冲击荷载作用下的动力响应。HJC 模型主要包括屈服面方程、状态方程和损伤演化方程3 个部分。

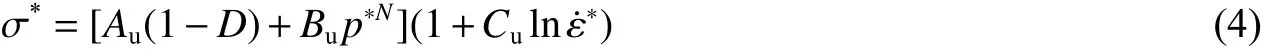

屈服面方程(如图15 所示)采用无量纲化的等效应力描述,考虑了材料损伤和应变率效应的影响,其表达式为:

图15 屈服面方程Fig. 15 Equation of yield surface

式中: σ*=σ/fc和p*=p/fc分别为无量纲等 效应力和无量纲等效静水压力,fc为材料准静态圆柱体单轴抗压强度,p为单元内的静水压力; ε˙*为实 际 应 变 率 ε˙ 与 参 考 应 变 率ε˙0=1.0 s-1的 比 值;Au、Bu、N和Smax为材料模型的强度参数,其中Au为特征化粘聚强度参数,Bu为特征化压力硬化系数,N为特征化压力硬化指数,Smax为特征化等效应力所能达到的最大值;D为损伤变量,Cu为应变率效应系数。

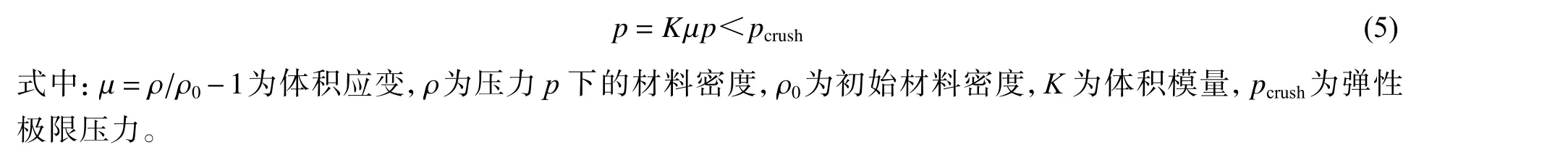

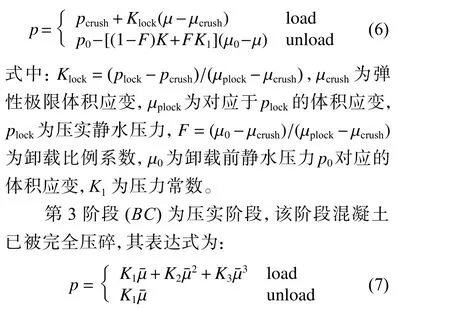

HJC 本构模型状态方程(如图16 所示)采用三段式形式表示混凝土静水压力p和体积应变μ之间的关系。

图16 状态方程Fig. 16 Equation of state

第1 阶段(OA)为线弹性阶段,该阶段静水压力与体积应变满足线性关系,其表达式为:

第2 阶段(AB)为过渡阶段,该阶段混凝土开始生成破碎裂纹,逐渐产生塑性变形,但结构还没有被完全破坏。其表达式为:

图17 损伤模型Fig. 17 Damage model

对于UHPC 材料的本构模型参数,Ren 等[29]基于高强混凝土的准静态单轴压缩试验、三轴围压试验、一维SHPB 试验和飞片撞击Hugoniot冲击压缩试验数据,得到了一组适用于高强混凝土类材料HJC 本构模型的强度参数、率效应参数和状态方程参数。表9 给出了HJC 模型主要材料参数,该参数已广泛应用于重现弹体冲击作用下高强混凝土的损伤和破坏[30-32]。此外,添加侵蚀准则MAT_ADD_EROSION 并采用最大主应变控制UHPC 靶体网格的删除。通过对冲击速度v0=484 m/s 下的NP500_5 mm 进行模拟,确定最大主应变为0.1,并应用于其余试验工况。

表9 UHPC 的HJC 模型参数Table 9 HJC model parameters of UHPC

2.2 计算结果

2.2.1 侵彻过程

在弹体侵彻靶体过程中,弹体的初始动能主要通过以下几方面耗散:靶体在冲击荷载作用下的损伤断裂;侵彻过程中靶体与弹体的内能转换;弹体与靶体之间的摩擦。图18 以冲击速度v0=474 m/s 的NP450_5 mm 复合靶为例给出了弹体侵彻过程中各项能量变化的时程曲线。由于网格形状规则且采用了沙漏控制,计算结果中产生了合理的沙漏能(小于总能量的0.5%),可认为所建立的有限元模型中网格尺寸选取以及卡片设置是合理的。

图18 弹体侵彻能量时程曲线Fig. 18 Energy time-histories of projectile penetration

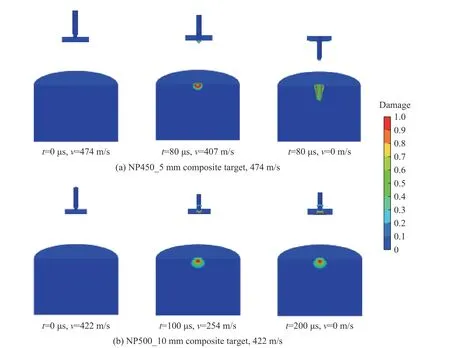

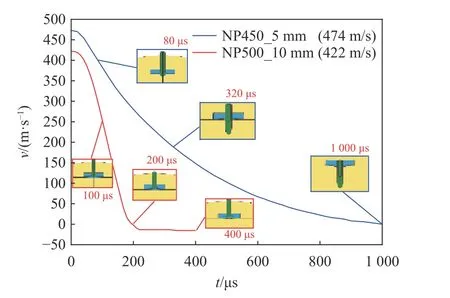

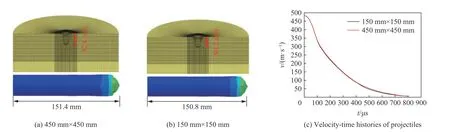

图19 分别给出了装甲钢板被贯穿(NP450_5 mm,v0=474 m/s)和侵彻(NP500_10 mm,v0=422 m/s)两种工况中复合靶体的典型损伤过程。图20 进一步给出了相应的弹体速度(v)时程曲线。对于NP450_5 mm靶,80 μs 时,装甲钢板被贯穿。此外,弹体冲击装甲钢板比冲击UHPC 速度下降更快,验证了装甲钢较UHPC 更优的抗冲击性能。

图19 复合靶的典型损伤过程Fig. 19 Typical damage evolutions of composite targets

图20 弹体速度时程曲线Fig. 20 Velocity-time histories of projectiles

2.2.2 弹体与靶体损伤

图21 和图22 分别给出了两种复合靶试验与数值模拟结果对比。需要说明的是,对于含5 mm 厚装甲钢的复合靶,由于钢板被完全贯穿,因此只给出了损伤的弹体和UHPC 靶体。对于含10 和13 mm 厚装甲钢的复合靶,钢板未被贯穿,因此仅对比了钢板表面的压痕和背部的凸起。考虑到HJC 模型仅能较好地描述由受压控制的应力状态且试验的主要目的是评估所提出的复合靶体抗侵彻性能,因此仅将侵彻深度h的数值模拟结果与试验值进行了对比。NP450_8 mm 和NP500_8 mm 复合靶试验中弹体发生断裂,而数值模拟的弹体形态仅为在试验中弹体破碎位置发生较为严重的变形。可能的原因是,J-C 本构模型中强度方程和损伤方程是相互独立的,也就是说只要材料未发生断裂,损伤对应力场是无影响的。此外,试验和数值模拟均表明,当弹靶之间界面压力大于材料的动态屈服强度时,弹体会发生严重的侵蚀,且随着钢板厚度的增加,弹体侵蚀更加严重甚至由尖卵形退化为平头。

图21 NP450 复合靶中弹体和靶体损伤Fig. 21 Damaged projectiles and targets in NP450/UHPC composite targets

图22 NP500/UHPC 复合靶中弹体和靶体损伤Fig. 22 Damaged projectiles and targets in NP500/UHPC composite targets

考虑到2.1 节中将温度软化系数m简化为1,以打击速度474 m/s 的NP450_5 mm 和打击速度484 m/s 的NP500_5 mm 复合靶为例,进一步选取m为0.8 和1.2,讨论温度软化系数的影响。最终数值模拟得到,当m为0.8、1.0 和1.2 时,NP450_5mm 复合靶的侵彻深度h分别为139.5、131.2 和132.2 mm,NP500_5 mm 复合靶的侵彻深度h分别为91.7、85.2 和85.1mm。可以看出,当m取为0.8~1.2 时,侵彻深度h的最大相对误差分别为5.9%和7.2%,说明数值模拟中将两种新型装甲钢的m取为1 是合理的。

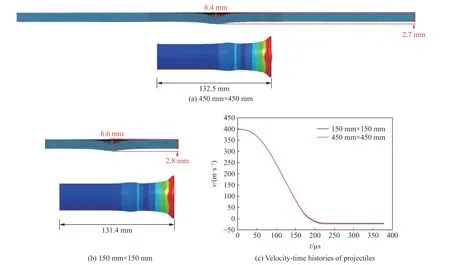

此外,考虑到装甲钢成本较高,试验中钢板平面尺寸为150 mm×150 mm,即5 倍弹径。为了考察装甲钢板边界尺寸对试验结果的影响程度,建立了钢板尺寸为450 mm×450 mm 的有限元模型,且模型中考虑了不同的装甲钢类型和厚度。对于打击速度为399 m/s 的NP450_10 mm 复合靶,两种工况下模拟得到的弹体残余长度和装甲钢板上表面压痕及下表面凸起均较为接近,如图23 所示。对于打击速度为484 m/s 的NP500_5mm 复合靶,UHPC 的侵彻深度h为82.6 mm(图24(a)),与原始模拟值(图24(b))偏差仅为3.0%。从图21(c)可以看出,两种钢板尺寸下弹体速度时程曲线较为接近。因此,可认为试验中所用钢板边界对侵彻结果无明显影响。

图23 NP450_10mm 复合靶中残余弹体长度与装甲钢损伤对比Fig. 23 Comparisons of residual projectile and damaged armor steel for NP450_10mm composite target

图24 NP500_5 mm 复合靶中残余弹体长度与UHPC 中侵彻深度对比Fig. 24 Comparisons of residual projectile and penetration depth in UHPC for NP500_5 mm composite target

3 复合靶弹道特性分析

3.1 弹道效益系数

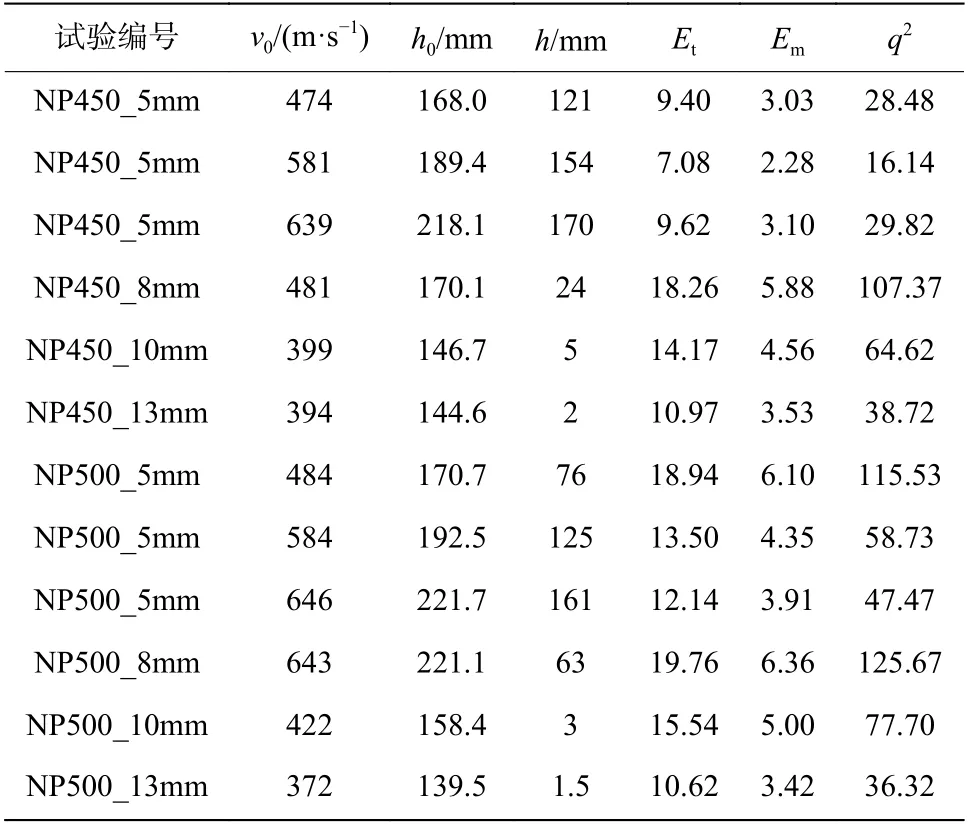

靶体厚度和质量往往是复合靶体优化设计的重要控制参量。本节选取常用的厚度效益系数Et=(h0-h)/Tt、质量效益系数Em=Et×(ρc/ρt)和弹道效益系数q2=Em×Et来评估复合靶体的抗冲击性能[33-34],其中Tt、ρc和ρt分别为装甲钢板厚度、UHPC 密度和装甲钢密度。通过比较弹体在半无限厚UHPC 靶中的侵彻深度(h0)与前覆不同厚度装甲钢板时在侵彻深度靶中的侵彻深度(h),对不同冲击速度下装甲钢/UHPC 复合靶的弹道特性进行评估,结果见表10。需要说明的是:不同打击速度下弹体在半无限厚UHPC 靶体中的侵彻深度是采用数值模拟方法得到;对于钢板未被贯穿的试验,即NP450_10 mm、NP450_13 mm、NP500_10 mm 和NP500_13 mm 复合靶,表10 中将装甲钢板背面凸起高度作为侵彻深度h。

表10 弹道特性结果Table 10 Ballistic characterization results

弹道效益系数将质量效益系数和厚度效益系数联系在一起,对防护结构设计者具有重要意义。对于本文复合靶,Et和Em等于或大于1.0 表示在相同的威胁下装甲钢比U H P C更薄更轻。鉴于含8 mm 厚装甲钢的复合靶具有最大的弹道效益系数,对NP500_8 mm 复合靶开展481 m/s 冲击速度下数值模拟,以定量评估两种复合靶的弹道性能。模拟得到该复合靶的侵彻深度h=4.6 mm,仅为相同速度下NP450_8 mm 复合靶的19.2%。最终,计算得到该复合靶的Et,Em和q2分别为20.69、6.67 和138.0。因此,NP500/UHPC 复合靶具有优异的弹道特性,且在土木工程防护结构中选用装甲钢/UHPC 复合型式可有效减轻结构重量或提高结构的抗冲击性能。

3.2 临界贯穿速度

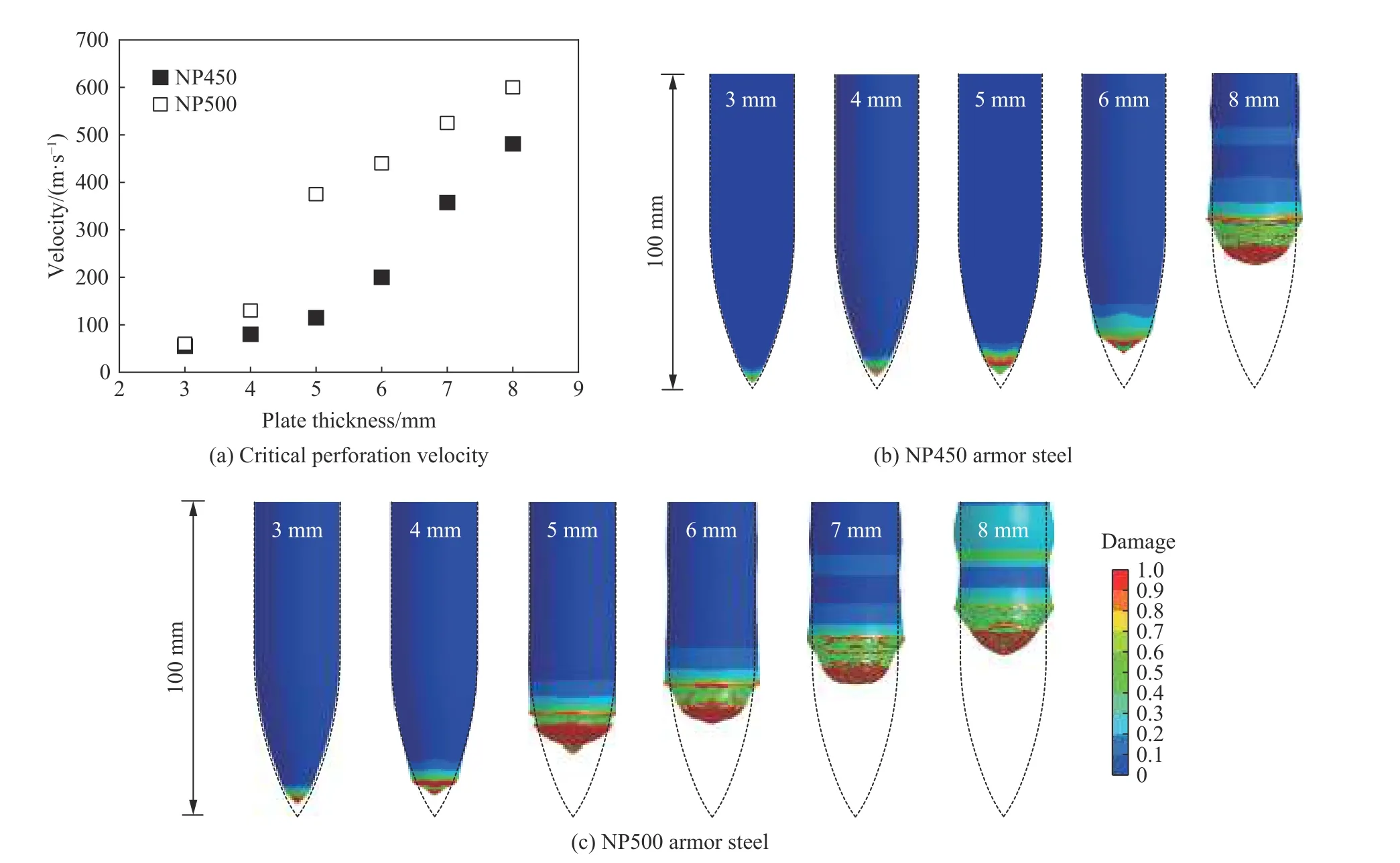

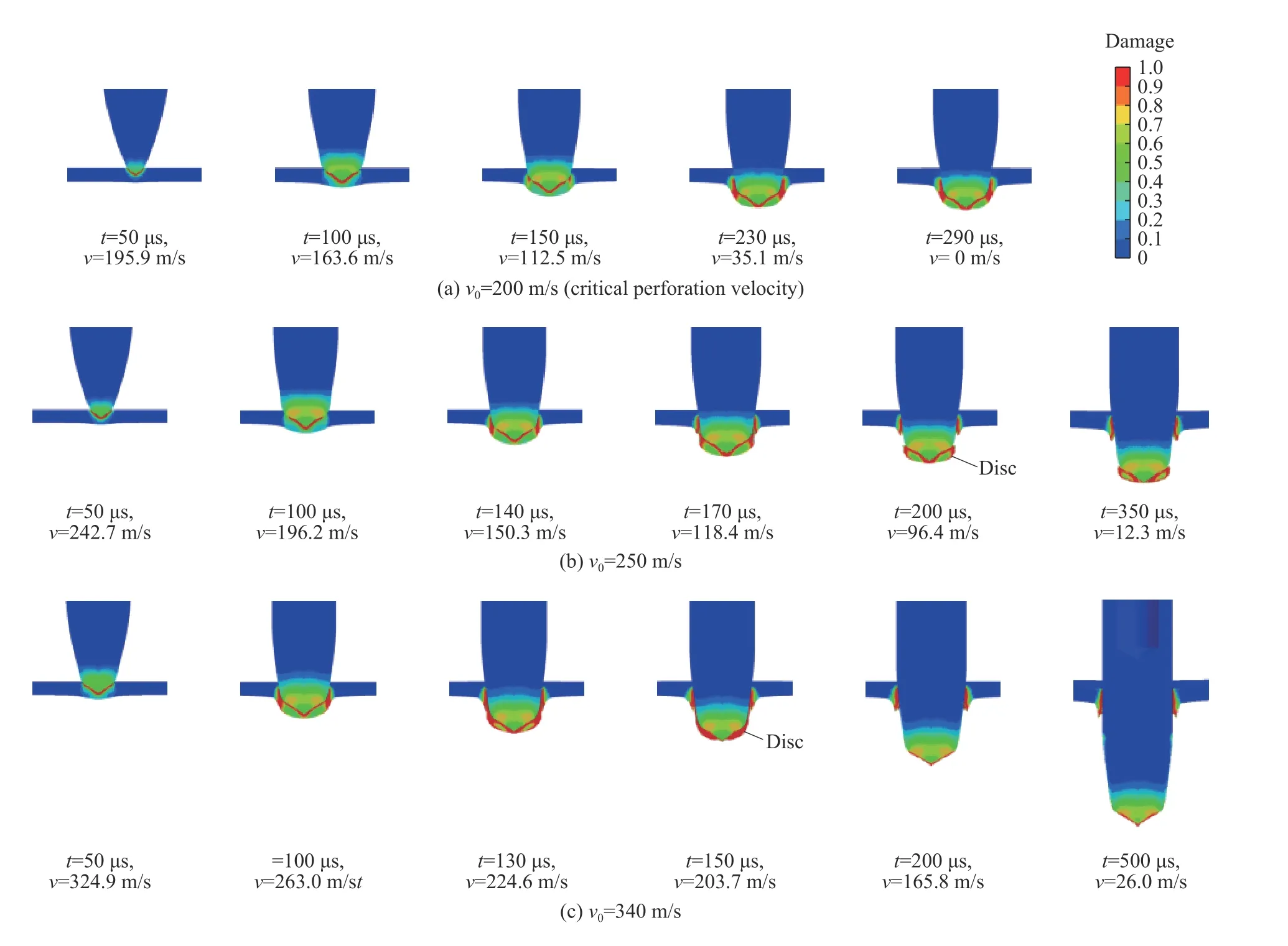

弹体临界贯穿速度对评估靶体的损伤和防护性能具有重要意义。对于本文复合靶,临界贯穿速度定义为复合靶中装甲钢板刚好被贯穿的弹体初始侵彻速度。鉴于试验中装甲钢板厚度为8 mm 时弹体断裂,基于上述验证的数值模拟算法、本构模型参数和边界效应,采用数值模拟方法仅确定了钢板厚度为3~8 mm 的两种复合靶的临界贯穿速度,如图25(a)所示。图25(b)和22(c)进一步给出了弹体贯穿不同厚度装甲钢后的弹头形状和尺寸,其中虚线显示原长度为100 mm 的部分弹体。

图25 不同厚度装甲钢板的临界贯穿速度和弹头损伤云图Fig. 25 Critical perforation velocitiy and damage contours of projectile nose versus armor steel plate thickness

图25 可以看出,随着钢板厚度的增加,两种装甲钢复合靶的临界贯穿速度差先增大后减小。对于较薄的NP450 和NP500 钢板,即厚度为3 mm 和4 mm,弹体头部仅有轻微的损伤,其相应的临界贯穿速度较为接近。当钢板厚度增加到5~6 mm 时,两种钢板抗侵彻性能呈现出显著差异,从而导致了弹体损伤和临界贯穿速度的差异。当钢板厚度达到7 mm 以上时,两种钢板均具有足够的强度和刚度,使弹体与靶体之间产生较大的界面压力,导致弹体发生严重侵蚀。因此,相应的临界贯穿速度又较为接近。此外,图25(b)中缺少钢板厚度为7 mm 时对应的弹体损伤云图,原因是装甲钢板的失效模式发生了转变,从低于临界贯穿速度时的延性扩孔转换为高于临界贯穿速度时的冲切破坏模式,如图26所示。因此图25(a)中的临界贯穿速度为未贯穿速度(350 m/s)和贯穿速度(365 m/s)的平均值。

图26 不同弹体冲击速度下复合靶体的破坏Fig. 26 Damage of composite targets subjected to different projectile striking velocities

有限厚金属靶板的失效模式主要取决于弹体的直径、速度、弹头形状、材料以及靶体的厚度和材料。现有研究中大多将弹体视为刚性弹讨论靶体的失效模式,而往往忽略弹体材料的影响[35-36]。因此,图27 和28 中考虑弹体的变形和侵蚀,并分析了弹体冲击速度大于临界贯穿速度时,弹体和靶体的损伤演化过程。以含6 mm 厚装甲钢复合靶为例,可以看出:对于两种装甲钢复合靶,30CrMnSiNi2A 弹体均发生明显的侵蚀;由于NP500 钢比NP450 钢具有更高的强度和硬度,弹体冲击NP450/UHPC 复合靶体时界面压力相对较小,使得弹体材料在弹靶交界面堆积。而弹体与NP500/UHPC 复合材料靶间界面压力较大,弹体侵蚀严重。因此前者发生了冲切破坏,后者发生了延性扩孔破坏;随着冲击速度的提高,由于背部UHPC 靶体的支撑作用,冲切块被侵蚀。

图27 不同冲击速度下6 mm 厚NP450 钢板和弹体的损伤过程Fig. 27 Failure process of the projectile and 6-mm-thickness NP450 armor steel plate at different striking velocities

图28 不同冲击速度下6 mm 厚NP500 钢板和弹体的损伤过程Fig. 28 Failure process of the projectile and 6 mm thickness NP500 armor steel plate with different striking velocities

4 结 论

为评估装甲钢/UHPC 复合靶体的抗侵彻性能,开展了30 mm 口径30CrMnSiNi2A 弹侵彻试验和数值模拟,通过对比弹体侵彻深度、残余质量和长度以及装甲钢板的变形等,得到以下结论:

(1)一系列侵彻试验结果表明NP500/UHPC 复合靶体表现出更优异的抗侵彻性能;尤其当装甲钢厚度均为5 mm 且弹体速度接近时,NP500 复合靶较NP450 复合靶抗侵彻性能最大可提升35.7%;

(2)通过开展一系列静动态力学性能试验标定了装甲钢的本构模型参数;进一步对比试验和数值模拟结果验证了有限元模型中数值仿真算法以及弹靶材料本构模型参数的可靠性;

(3)采用试验与数值模拟相结合的手段确定了两种装甲钢/UHPC 复合靶的质量效益系数Et,厚度效益系数Em和弹道效益系数q2,其中NP450/UHPC 复合靶q2的范围是16.14~107.37,NP500/UHPC 复合靶q2的范围是36.32~125.67;对于本文工况,含8 mm 厚NP500 装甲钢的复合靶弹道性能最优;

(4)采用经验证的有限元模型确定了含厚度为3~8 mm 装甲钢的两种类型复合靶的临界贯穿速度,进一步讨论了可变形弹体侵彻复合靶时装甲钢板的失效模式;对于所研究的弹靶材料,随着装甲钢强度和硬度的提高,失效模式由冲切破坏转变为延性扩孔破坏。

此外,变形弹侵彻金属靶及复合靶体是一个复杂的过程,还需要针对弹和靶的破坏模式开展更多的试验和数值模拟研究工作。