不同固定方式下高压功率模块的抗冲击性能分析*

2022-06-14李俊焘李金柱杨英坤

覃 峰,李俊焘,李金柱,杨英坤,高 磊

(1. 中国工程物理研究院电子工程研究所,四川 绵阳 621999;2. 微系统与太赫兹研究中心,四川 成都 610200;3. 北京理工大学机电学院,北京 100081)

高压功率模块是将功率器件按一定的功能组合再灌封形成的实现稳定电流输出的核心模块,随着碳化硅功率器件的发展,其耐压、耐温性能不断提升,传统单管封装已逐渐不能满足应用需求,因此越来越多研究机构和公司采用模块封装的形式将碳化硅功率芯片制成高压功率模块来提升其功能上限。当前量产的商用碳化硅功率模块产品耐压等级最高可达1 700 V,峰值电流可达800 A,更高性能和更高强度的碳化硅模块封装技术仍是一项重要的研究内容。

高压功率模块中不同功能层的互连强度是封装工艺机械强度可靠性的重要体现。现阶段已有许多学者针对模块封装的强度可靠性进行了大量研究,然而在动态过载响应方面主要的研究大多集中于振动或跌落等加速度峰值小于10 000的常规冲击和振动过载领域,关注的失效问题主要立足于封装内部的焊球、键合点和灌封料等微观结构层面的材料力学失效。随着电子产品应用领域的不断拓展,功率器件模块可能应用到相比跌落更为极端的载荷环境,高速冲击过载时模块上的加速度过载能达到50 000~100 000,极端的载荷会引起电路板变形分层、结构破坏、封装结构断裂以及电子元器件的严重变形甚至谐振,这些现象会使功率组件功能失效从而导致严重的事故。功率模块在高速冲击的工作状态下,除了封装内部的微观材料与结构失效以外,外部的安装固定约束方式也是影响模块性能可靠性的关键因素之一。现阶段,面贴装、支点固定方式均应用于各类电子系统中,采用不同固定方式的功率模块受冲击时的载荷方向、应力应变分布以及薄弱环节都存在较大差别,使用寿命的差异能达到50%以上,然而目前尚未发现较为系统的理论可以指导高速冲击环境中功率模块安装固定方式的科学选择。因此针对不同安装固定方式下功率模块的抗高速冲击应力应变响应开展理论研究对于提升电子系统工作可靠性具有重要意义。

本文中采用自研的某耐压4 kV 碳化硅芯片封装得到的高压功率模块为研究对象,设置特定冲击载荷,充分考虑能量守恒理论和一维应力波理论,完成惯性载荷冲击作用过程中模块关键结构的位移和变形关键参数的冲击力学分析,同步开展有限元计算,结合理论分析和数值模拟结果研究4 种不同固定方式下模块的结构响应,明确具备最佳抗冲击性能的安装固定方式。

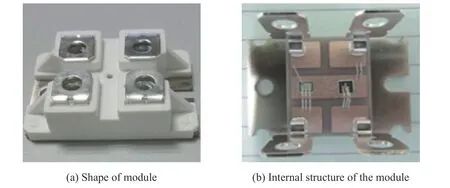

1 功率模块受力简化

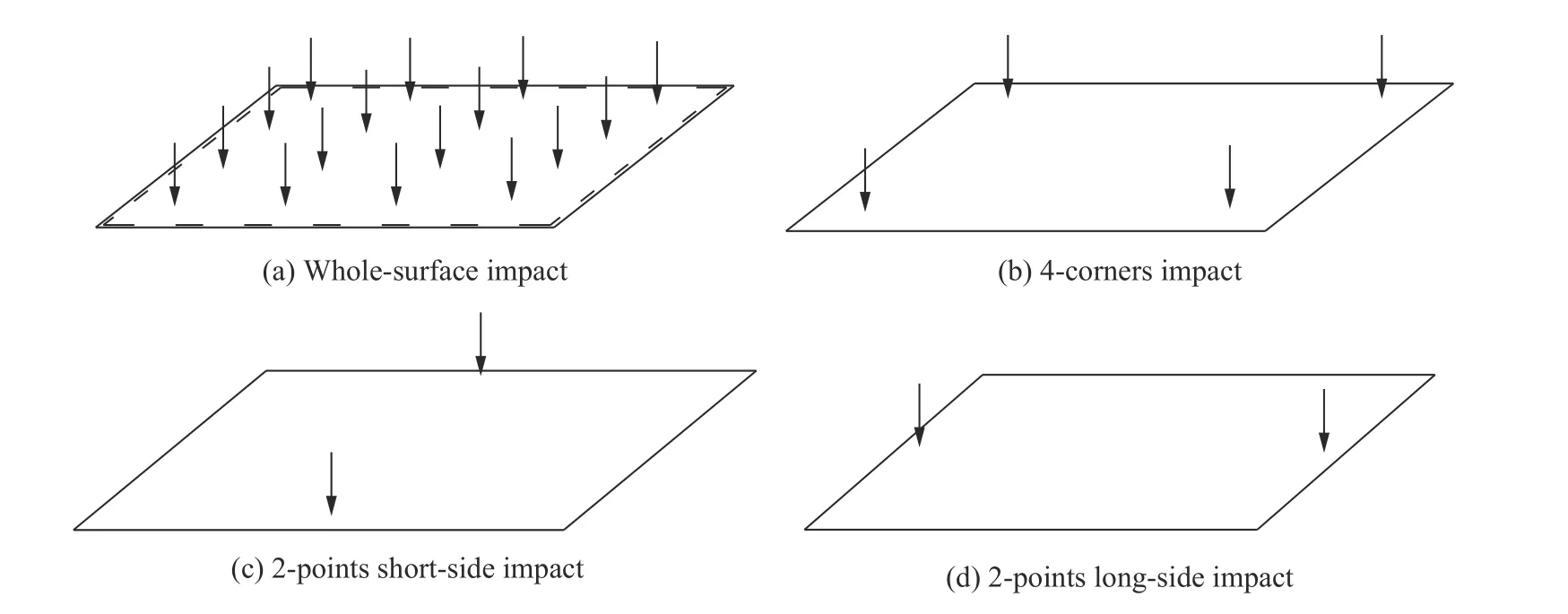

该自研的高压功率模块主要结构如图1 所示,由底板、双面覆铜陶瓷基板、碳化硅芯片、转接端子、塑料壳体及各层间焊料组成,内部关键结构(不包含塑料外壳)的整体尺寸约26 mm×37 mm×3.4 mm。功率模块在电子系统中一般安装于FR4 印制板或其他材质的基板上,安装固定方式主要为插装或直接贴装的固定形式,其中插装的固定形式又可分为两支点固定和四角支点固定。模块关键结构的尺寸满足(1/100~1/80)<(厚度/短边)<(1/8~1/5),因此根据这几种安装固定形式,在冲击载荷作用下模块内部关键结构的受力可以简化为如图2 所示的薄板面冲击(surface)、短边两点冲击(2-points-S)、长边两点冲击(2-points-L)和四点冲击(4-corners)这4 种受力方式。

图1 自研功率模块的结构Fig. 1 The structure of self-developed module

图2 简化冲击受力Fig. 2 Simplified impact loading

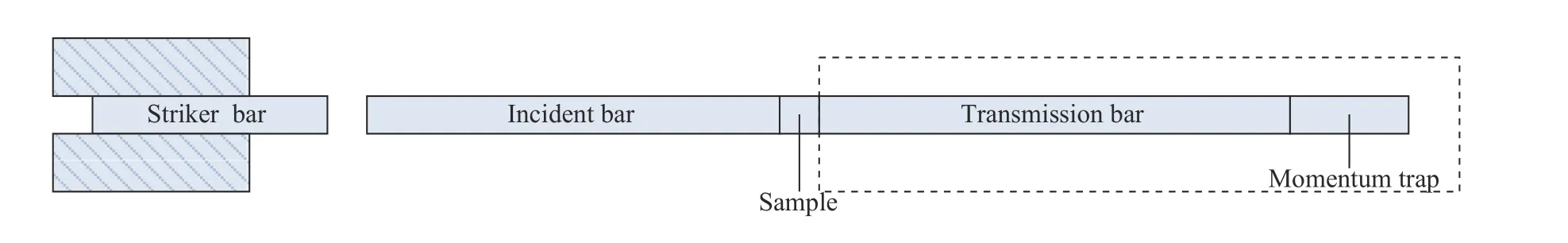

2 FHPB 装置上的冲击响应分析

分离式霍普金森压杆装置是现阶段材料高速冲击试验常用的加载设备,可实现10~10s量级的加载应变率,由其改装得到的自由式霍普金森杆(free Hopkinson pressure bar, FHPB)可实现10量级的冲击加速度。自由式霍普金森杆取消了透射杆和吸收杆,只保留子弹和入射杆,用于实现入射杆对功率模块的瞬时惯性加速度冲击加载,采用该装置对功率模块内部关键结构进行冲击测试可以有效模拟出模块在高速冲击条件下的力学环境,改装得到的FHPB 装置如图3 所示。

图3 FHPB 装置单侧冲击Fig. 3 Single-side impact of the FHPB

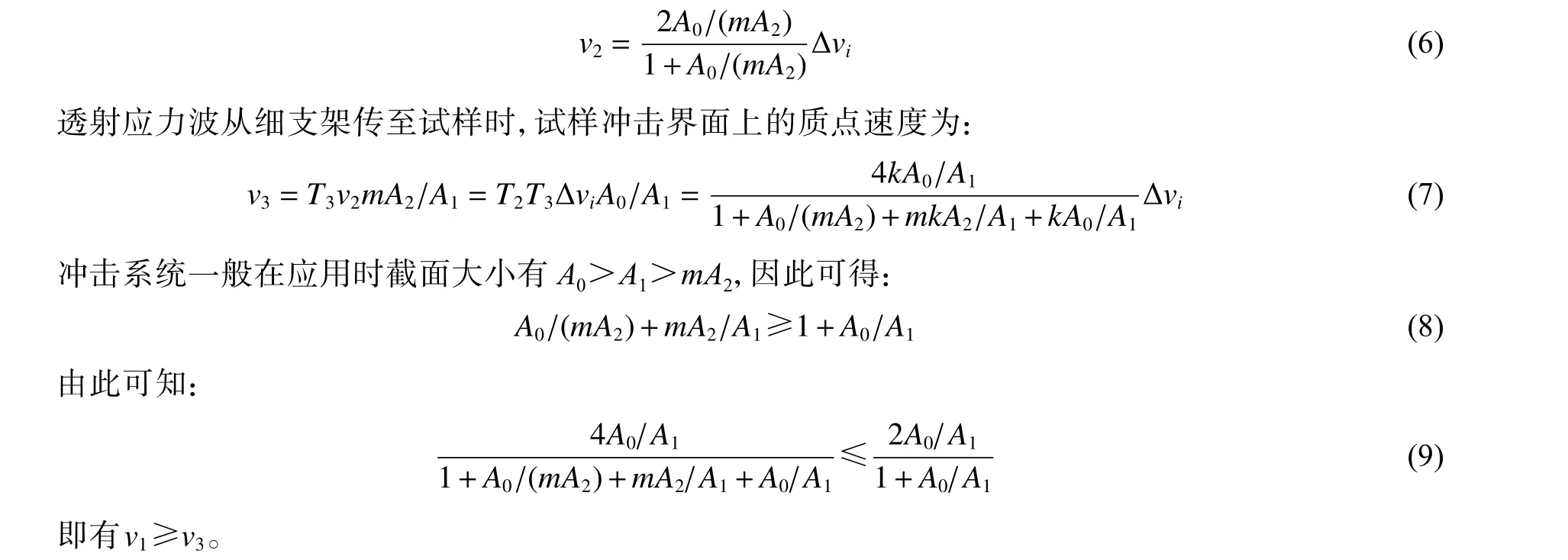

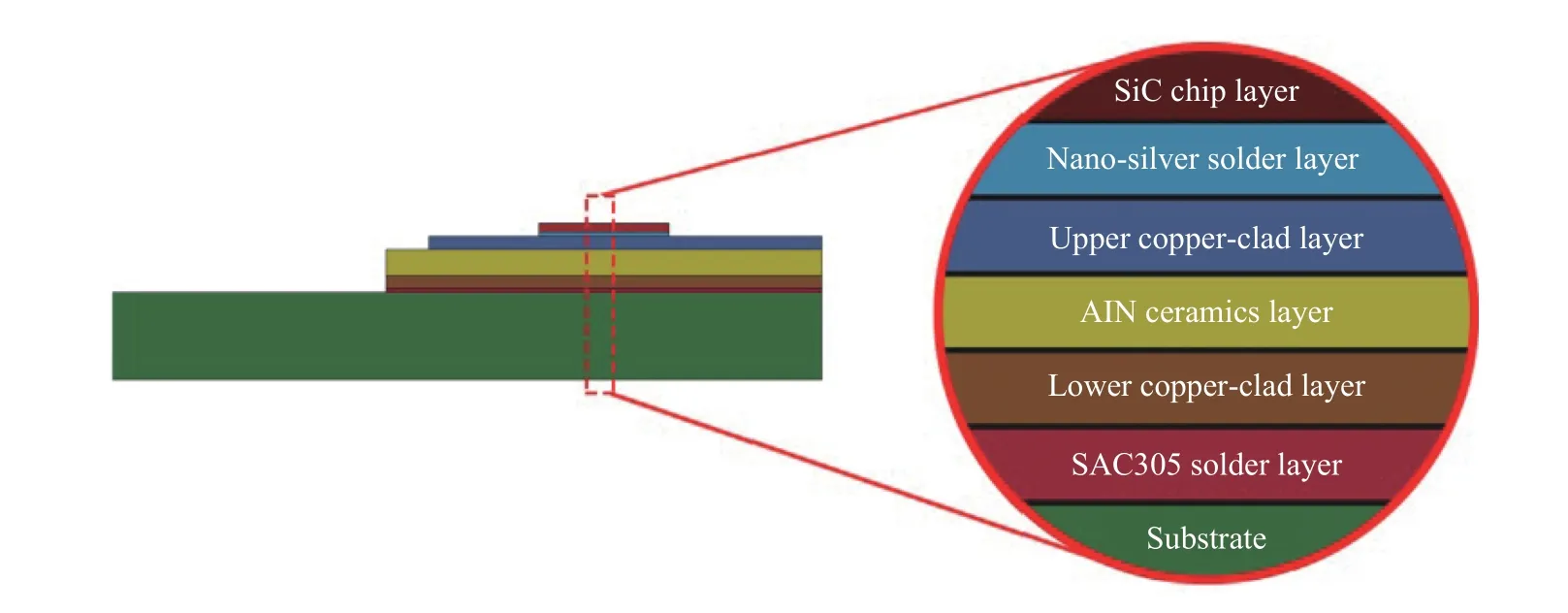

基于FHPB 冲击系统,针对功率模块在四种固定方式下的惯性加速度冲击受力开展研究,通过理论计算分析功率模块结构的运动响应和能量转换规律。由一维应力波理论可知,长度为的子弹以速度撞击相同材料的入射杆时产生1 个周期=2/的矩形波以速度向后传播,波上质点速度为=/2,矩形波幅值 σ=ρ/2 ,撞击结束子弹速度变为0。

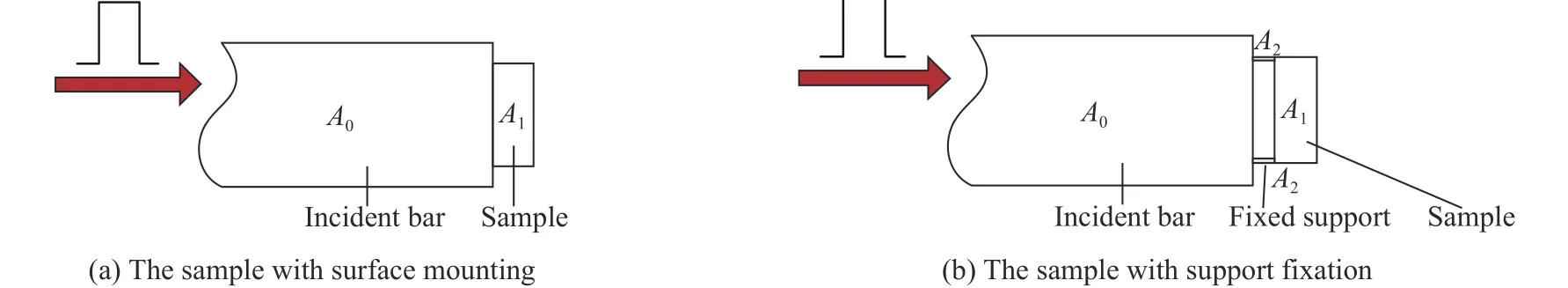

当矩形波传播到入射杆与试样接触的界面时,由于界面的面积大小产生变化,必然在此端面上产生应力波的透射和反射,此过程中在接触界面上两杆始终保持接触,则由总作用力相等条件和波阵面的动量守恒条件可以得到:

当采用两支点或四支点固定时,如图4(b)所示。在端面加入与杆材料一致的细支架用于固定,应力波在细支架上被放大,然后再传至与试样接触界面进行冲击作用。细支架的端面面积为,假设存在个细支架,则细支架上的质点速度为:

图4 入射杆对试样的作用示意图Fig. 4 The effect of the incident bar on the sample

本文中真实环境试样的材料参数与冲击杆的材料参数并不一样,冲击杆与金属支架均为钢材料,试样与冲击系统直接接触的底部基板材料为铜合金,同时该基板的体积与质量也远大于模块的其他关键层,因此可以认为模块的平均密度和波阻抗均大于冲击杆,则波阻抗比值因子:

式中:为试样飞出时的动能,为试样飞出时结构变形储存的势能。由于>,可以得到<,即直接贴装的面冲击试样的整体变形势能小于支点固定的试样。因此,基于一维应力波条件和能量守恒定律可以推断:功率模块采用直接贴装时,冲击后的初始速度大于采用支点固定的模块;直接贴装模块冲击后的整体变形量较小,应力分布更加均匀,理论上其冲击应力应变最大值均小于支点固定模块。

3 有限元模型

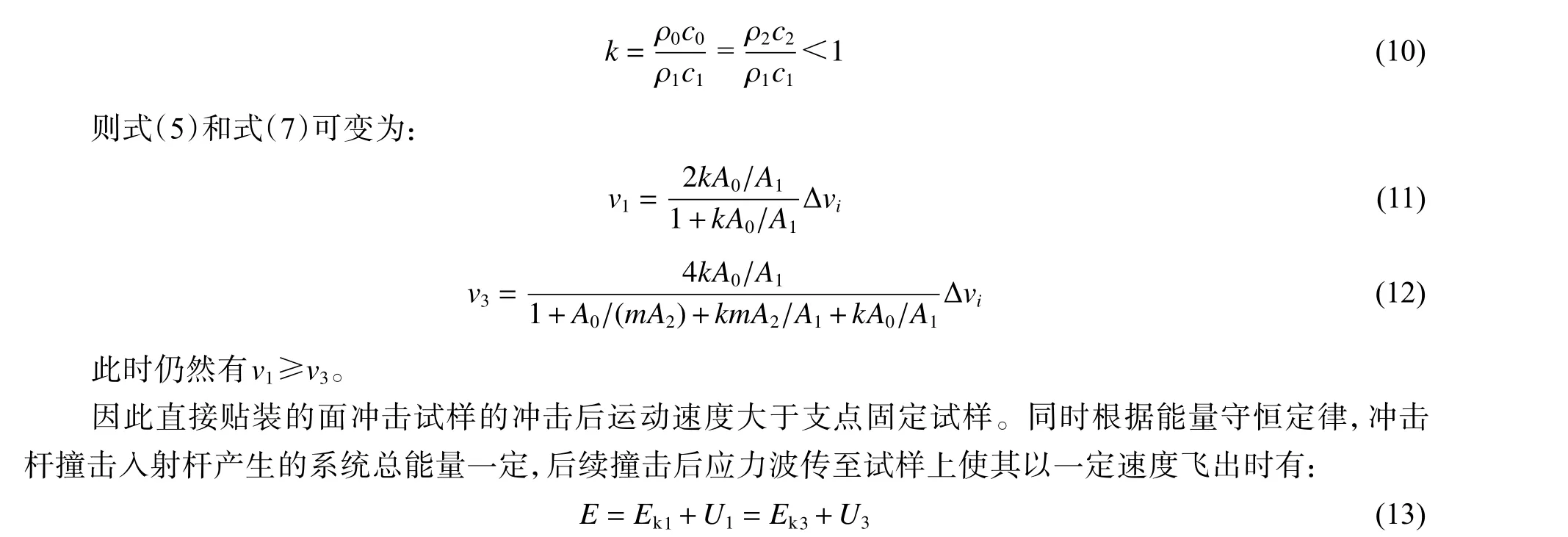

采用ANSYS/LS-DYNA 模拟功率模块内部关键结构在 ∅ 44 FHPB 装置上进行单侧冲击加载的过程,以此验证前一部分在相同冲击载荷条件下不同固定方式功率模块的冲击过载响应推断结果。建立包括冲击装置和功率模块内部关键结构的有限元模型,模块由底板至顶端的结构如图5 所示,冲击系统中所有的材料参数如表1 所示,由于整个冲击系统结构对称,只建立如图6 所示功率模块和FHPB 装置的1/4 模型,并在对称面和的节点上进行对称约束,模型中与连线平行的边为长对边,与连线平行的边为短对边。功率模块各结构的材料本构均采用弹塑性随动硬化模型,FHPB 冲击装置和支撑功率模块的细支架采用的是线弹性模型,各结构之间为自动单面接触,功率模块共划分31 960 个SOLID164 单元,在兼顾计算精度和计算效率的同时,对单元网格划分和密度分布进行一定的优化。

图5 功率模块内部关键结构模型Fig. 5 The model of the main structure of the power module

图6 功率模块关键结构1/4 模型Fig. 6 The 1/4 finite element model of the main structure of power module

表1 功率模块内部关键结构材料参数Table 1 Material parameters of plate-level power module

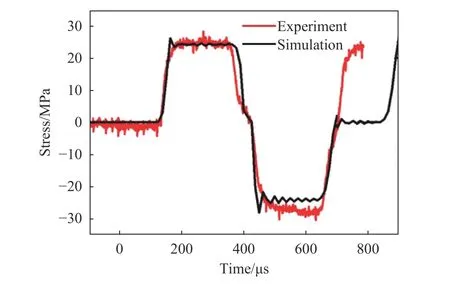

功率模块在FHPB 装置入射杆端面固定的4 种方式如图7 所示,对应4 种薄板冲击受力方式,其中各细支架与入射杆均绑定在一起。在模拟子弹撞击入射杆以及入射杆撞击模块的完整冲击过程中,子弹长度设置为50 cm,初始速度设置为20 m/s,同时基于FHPB 装置完成功率模块单侧贴装固定的冲击试验,并对计算参数和结果的准确性进行验证。结果如图8 所示,数值计算的整体时间为1 000 μs,计算与试验的应力波曲线在200~400 μs 内贴合较好,应力峰值误差在10%以内。入射杆在冲击后与样品回收盒内的缓冲材料接触发生回弹,并且导致子弹与入射杆发生二次冲击加载 。因此,450 μs 后试验与计算曲线产生一定误差,并且在640 μs 后产生了与数值计算曲线不一致的异常应力波上升沿,但由于冲击样品在≈350 μs 已脱离入射杆,样品的响应状态未受到影响。因此,对于模块的变形和运动状态研究,数值计算结果仍然具备较高的可信度。

图7 功率模块固定形式Fig. 7 Fixed forms of the plate-level power module

图8 模块FHPB 冲击试验与数值模拟结果对比Fig. 8 Comparison between FHPB impact experiment and simulation of the module

4 数值结果分析

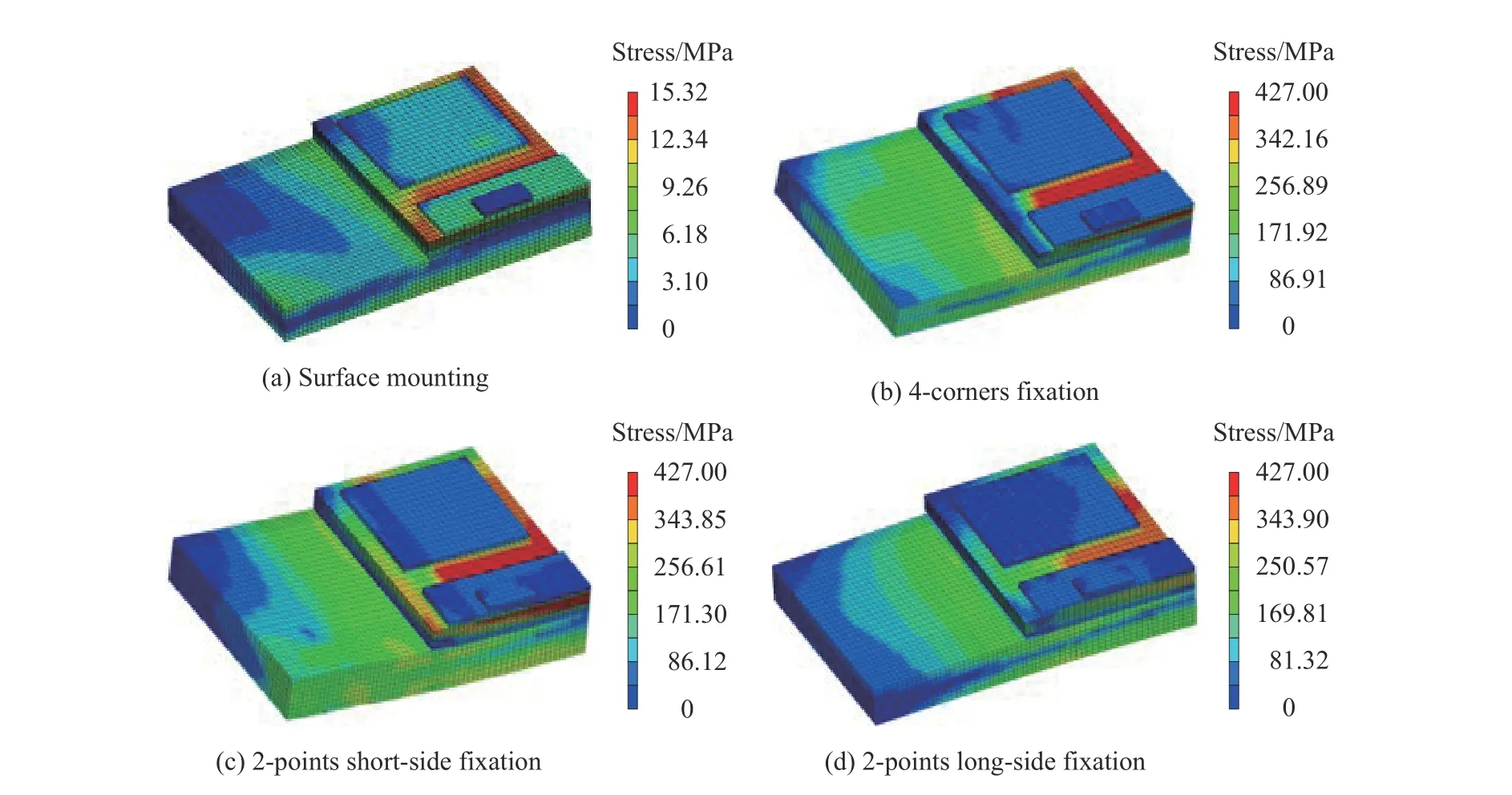

在为200~400 μs 时,不同固定方式的模块关键结构的等效应力和应变会陆续达到最大值,如图9所示,4 种固定方式冲击后等效应力峰值均位于氮化铝陶瓷基板中心区域,数值达到了陶瓷材料的屈服强度,且最下侧的铜底板在支点固定的冲击条件下可以观察到发生了明显的挠曲形变。不同功能层的应力峰值汇总如图10 所示,其中陶瓷基板上侧的覆铜板和碳化硅芯片均处于低应力状态,应力峰值只有下侧铜底板的6%~20%,且未达到材料屈服强度,主要原因是陶瓷基板的弹性模量和材料抗压强度相对较大,对底板发生的变形产生了一定的隔离作用,支撑了上侧关键结构避免发生动态挠曲变形。因此陶瓷板和底板的强度一定程度上决定了该模块结构的抗冲击性能极限,而影响陶瓷基板和底板受力的最关键因素就是不同固定方式导致的冲击受力条件差异。

图9 等效应力分布Fig. 9 Von Mises stress distribution

结合图10 和表2 中的结果可以得知,当模块采用直接贴装承受面冲击时,整体平行飞出,结构未发生变形,整体的等效应力最大值为15.32 MPa,而采用其他3 种支点固定方式进行冲击时底部铜底板均发生了不同形式的弯曲变形,然后再飞出,中间层氮化铝陶瓷板上的等效应力最大值均达到了427 MPa,远远大于直接贴装模块的等效应力值。因此采用支点固定承受四点或两点冲击时整体结构应力分布较大,采用直接贴装可以大幅度减小遭受功率模块受冲击时的应力;同时也验证了前面第2 部分的推断结果。

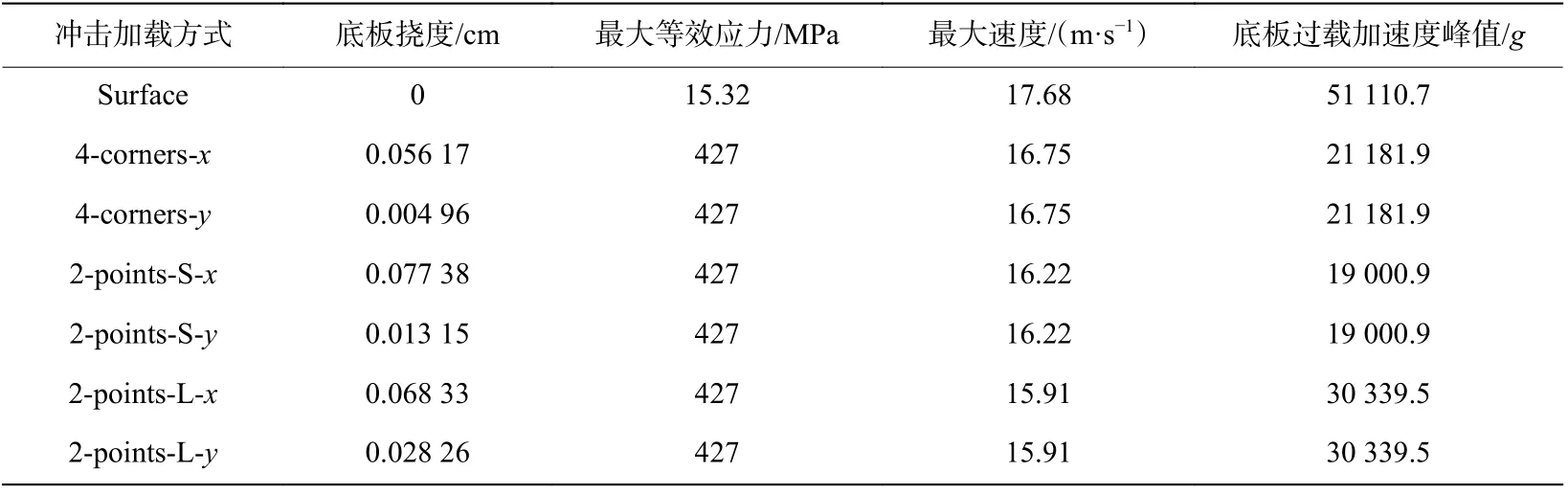

表2 四种固定方式下的冲击响应Table 2 Impact response in four fixed modes

图10 不同层最大应力对比Fig. 10 Comparison of maximum stress in different layers

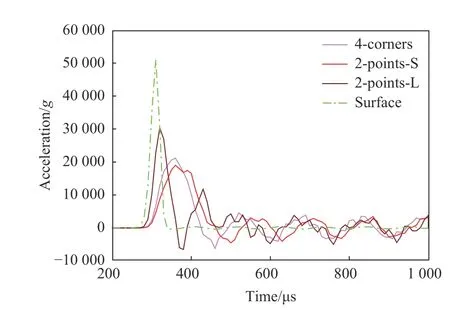

由图11 中的底板整体过载加速度曲线可知,4 种固定方式中面贴装冲击的模块底板上产生的过载加速度峰值最大,持续时间最短,主要是因为底板未发生塑性挠曲变形,没有缓冲作用;而3 种支点固定冲击的底板发生塑性变形对加速度载荷进行了一定的缓冲,其中加速度峰值由大到小分别为面冲击、长对边两点冲击、四角点冲击和短对边两点冲击,加速度峰值与持续时间可以在一定程度上反应底板的形变量。

图11 底板过载加速度曲线Fig. 11 Acceleration-time curves of substrate

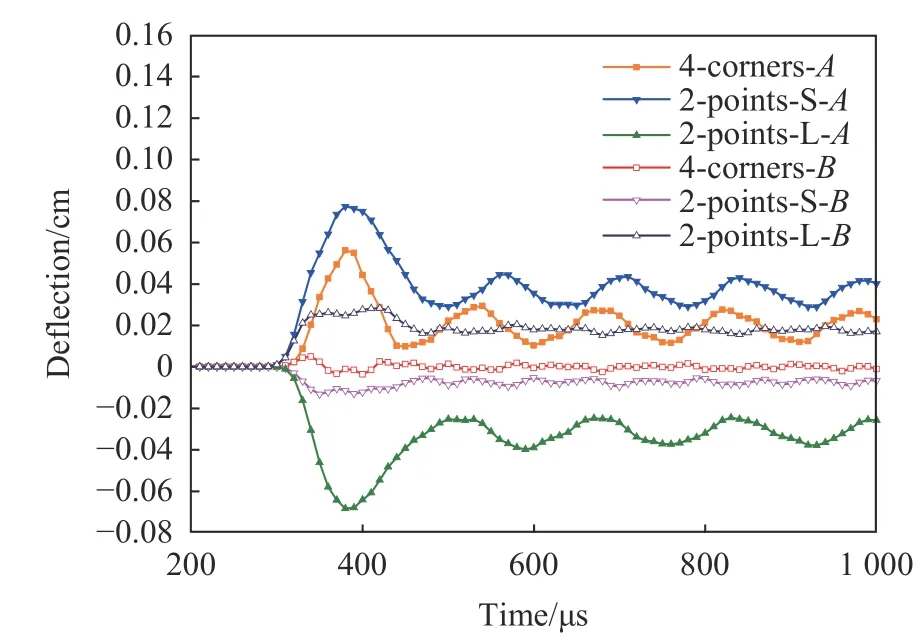

图9 中最下侧的铜底板是发生挠曲变形最严重的结构,而其他的结构均未发生明显变形,为进一步比较在3 种支点固定方式下,模块底板的挠曲变形量大小,确定3 种支点固定方式的优劣。如图6 在铜底板1/4 模型底板正中间层中取、、等3 个点,根据挠度的基本定义可知:

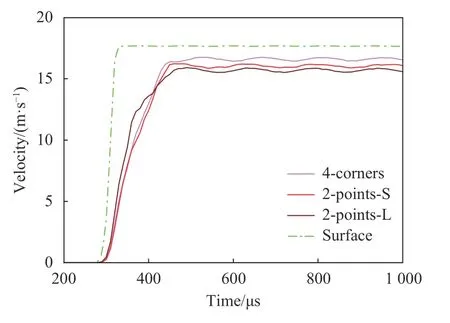

式中:w和w为在方向和方向上底板的挠度,dA、dB、dO分别为、、这3 个点在冲击过程中方向的位移,由此可输出得到四点冲击、短对边两点冲击和长对边两点冲击这3 种情况下底板的挠度变化曲线如图12 所示,四种冲击作用下底板的冲击速度曲线如图13 所示,整个模块的过载加速度曲线可参见图11。由于直接贴装面冲击时模型整体平动飞出无挠曲变形,挠度数值持续为零,因此不在图12 中列出。

图12 底板动态冲击挠度曲线Fig. 12 Dynamic deflection-time curve of substrate

图13 底板冲击速度曲线Fig. 13 Dynamic velocity-time curve of substrate

不考虑直接贴装(surface)固定方式,采用3 种支点固定的模块底板变形挠度达到峰值时,由图12 和表2 的结果可知,在方向上,垂直于的短对边两点固定(2-points-S)模块底板点挠度最大,其次为垂直于的长对边两点固定(2-points-L)底板点挠度,最小为四点固定(4-corners)底板点挠度。在方向上,模块底板点的挠度峰值由大到小分别为长对边两点固定(2-points-L),短对边两点固定(2-points-S)和四角点固定(4-corners)。点底板挠度峰值均小于点,且四点固定的底板挠度在、点上均为最小,可以确定四角点冲击时底板的变形势能最小,但采用长对边和短对边固定时的变形势能暂时无法通过对比、点的挠度值判定大小。

结合图13 中速度曲线可知,底板承受面冲击时模块飞出速度最大,系统总能量均转化为功率模块冲击运动的动能;而在点固定的冲击方式中,四角点固定时底板飞出速度最大,较小的是短对边两点固定的底板速度,最小的是长对边两点固定的底板速度。即:

该结果与第2 部分的推论基本一致。因此,3 种点固定冲击方式中,底板变形最小的是四角点固定,其次为短对边两点固定,最大为长对边两点固定。

综合模块内部关键结构模型的应力分布、挠度及过载加速度响应状况研究可知,在功率模块的4 种固定方式中,模块面贴装承受冲击时整体应力分布和底板挠曲变形量最小,结构相对最稳固,即使承受峰值较高的过载加速度也不发生应力集中现象,是最优固定方式;若功率模块必须采用插装支点固定,那么采用四角支点固定时模块产生的变形较小,四点固定更有利于提升高速冲击作用下模块关键结构的可靠性,其次选择短对边两点固定,最不适宜采用长对边两点固定的方式。

5 结 论

本文中针对自研的某碳化硅芯片功率模块结构,研究了模块在FHPB 冲击条件下的力学响应。采用4 种方式在FHPB 冲击系统中对模块进行安装固定并简化成4 种受力条件,根据受力条件完成了一维应力波条件下模块在冲击系统中的运动学响应和能量转换方式分析;建立了冲击系统和模块的有限元模型,数值模拟得到不同固定方式下模块内部关键结构的应力分布、挠度、速度和加速度。经分析与总结后可得到以下结论:

(1)在FHPB 装置的冲击条件下,直接贴装模块的整体动能大于支点固定模块整体动能,支点固定模块的整体变形势能大于直接贴装固定模块整体变形势能。

(2)模块冲击后应力响应最高位置在陶瓷基板层,挠度最高位置在金属底板层,陶瓷基板上侧结构层应力处于低应力状态,陶瓷基板对整体结构具有一定的支撑强化和应力隔离作用。

(3)采用直接贴装固定的模块承受的加速度载荷最大,自身等效应力分布最小;而采用支点固定方式,承受加速度载荷峰值最小,而自身等效应力分布最大,当模块薄弱结构的失效概率与整体变形量保持同步时,采用贴装固定方式的模块整体发生变形失效的概率小于支点固定方式。

(4)采用面贴装固定的功率模块具备最好的抗冲击性能,是可靠性最优的安装固定方式;而对于插装的支点固定方式,选择四角支点固定可以一定程度的提升高速冲击作用下模块关键结构可靠性,是较好的固定形式;其次的选择是短对边两点固定,最不适宜采用长对边两点固定的方式。