分段旋转式筒子架翻转装置及其控制系统设计

2022-06-14杨晓芳武银飞孙百胜

徐 帅 杨晓芳 武银飞 孙百胜

(1.盐城工业职业技术学院,江苏盐城,224005;2.盐城市荣意来纺机有限公司,江苏盐城,224008)

随着机电一体化技术的发展,现代整经机加工头份更多、生产速度更快[1-2],整经换筒更加频繁,缩短换筒停机时间对于提高整经机生产效率具有重要的意义。张洪等设计了一款整经机筒子架自动换筒机器人,通过自动化机械手将换筒过程由人工完成切换为自动化[3-5],可以大大减轻人工劳动强度,并一定程度缩短换筒时间,但其面向的是大V 形筒子架,需要较大的使用空间。矩形分段旋转式筒子架由于占地面积小,使用灵活,是普遍使用的筒子架,然而目前其换筒时的翻转过程仍由人工完成,自动化程度较低。通过为矩形分段旋转式筒子架加装普通蜗轮蜗杆机构,可以实现其集体翻转,但会使得每个储纱单元不能独立翻转,降低了使用灵活性。通过为每个储纱单元加装驱动电机及减速机构,可以实现集体翻转、单独翻转两种方式共存,但改造成本显著上升。因此,纺织生产企业急需一种改造成本低、实施简单的翻转装置,以达到既能自动地快速翻转所有储纱单元,又能灵活地单独翻转单个储纱单元。

1 总体设计

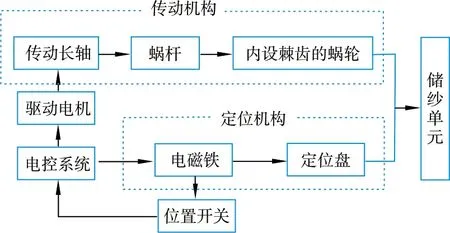

本装置的设计目标在于实现储纱单元的集体翻转方式和单独翻转方式共存,并且集体翻转由电机驱动完成,单独翻转仍由人工完成。对于集体翻转,由于储纱单元数量在10 个左右,因此采用长轴和齿轮传动仍是理想选择。使用长轴前提下要实现单独翻转,常规方法是使用电磁离合器,但储纱单元转轴竖直安装的结构不便于离合器安装。在储纱单元上安装内设棘齿的蜗轮,配合装于长轴上的蜗杆,再加上电磁铁、定位盘为主的定位机构,在位置开关和电控系统协调下,可以实现上述设计目标,具体结构如图1 所示。

图1 分段旋转式筒子架集体翻转装置总体结构

2 机械结构设计

2.1 传动机构设计

图2 是筒子架集体翻转装置传动机构的结构示意图。图2 中,与储纱单元同样数量的蜗轮安装在每个储纱单元的转轴上,蜗轮对应的蜗杆安装在蜗杆轴上;蜗杆轴被自带的电机驱动。工作时,电机驱动蜗杆轴旋转,使得其上的蜗杆带动蜗轮旋转,各储纱单元随之集体翻转。

图2 传动机构结构示意图

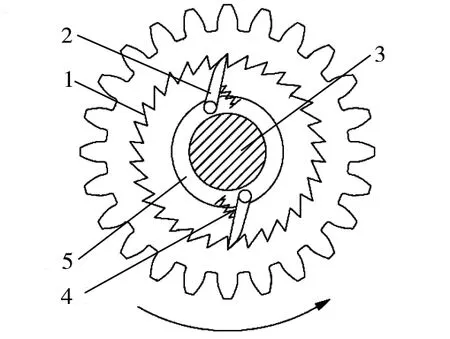

为实现储纱单元的集体翻转方式和单独翻转方式共存,蜗轮采用如图3 所示的结构。蜗轮内部设有棘齿、撑头、转环和弹簧,转环和蜗轮之间通过滚珠可实现自由转动;撑头和弹簧安装在转环上,并且弹簧处于压缩状态;储纱单元转轴固装在转环内。需要集体翻转时,自带电机驱动蜗杆轴沿图2 所示箭头方向旋转,形成电机→蜗杆轴→蜗杆→各储纱单元蜗轮→蜗轮撑头→转环的传动路线,转环带着储纱单元转轴按图3 箭头所示方向转动。需要单独翻转某个储纱单元时,人工方式按照图3 中箭头所示方向转动储纱单元,储纱单元转轴随之转动,由于此时转环连同其上的撑头顺着棘齿转动,其将滑过每个棘齿,因而蜗轮蜗杆整体保持啮合不动。

图3 蜗轮结构示意图

综上,借助内装棘轮机构的蜗轮,实现了一种既能在换批时集体翻转储纱单元,又能在需要时单独翻转储纱单元的筒子架传动机构。

2.2 定位机构设计

图2 中,在矩形分段旋转式筒子架上,所有储纱单元供纱时均应固定在与机架纵梁平行的同一平面。采用上述传动机构能实现储纱单元可被人力转动,当然其也能被纱线或惯性力等外力拉动,不能保证其始终处于与机架纵梁平行的同一平面内,此时就需要定位机构。

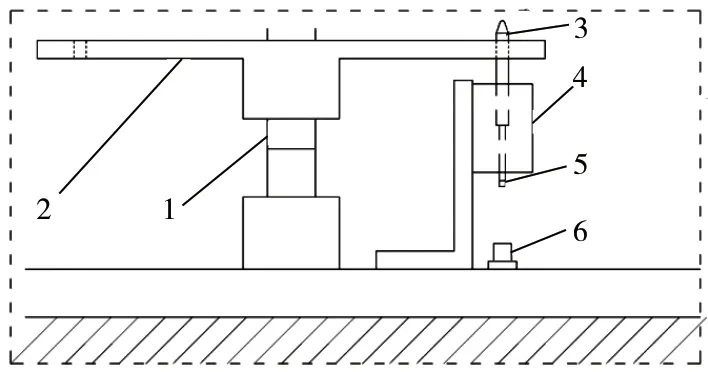

对定位机构的要求在于,一方面需要其能可靠地将储纱单元固定在特定位置,另一方面能在需要时自动打开,使翻转得以进行。对此,设计如图4 所示的定位机构,其安装位置在图2 中虚线框A 处。

图4 定位机构结构示意图

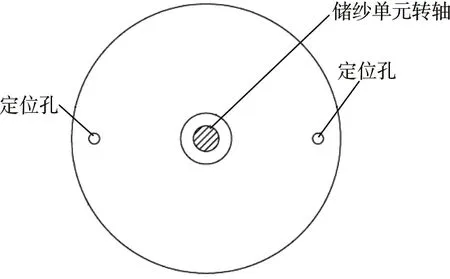

图4 中,定位盘固装在储纱单元转轴上,定位盘下方设有固定的电磁铁,电磁铁的伸缩杆恰伸入定位盘上的定位孔中。图5 示出了定位盘上的定位孔,为两个180°对称的圆孔,直径略大于电磁铁伸缩杆的直径。电磁铁不通电时,由于其内部弹簧作用,电磁铁伸缩杆插入定位盘定位孔中,此时储纱单元不可转动,实现位置锁定;电磁铁通电时,电磁铁伸缩杆克服内部弹簧弹力回缩,从定位盘定位孔中退出,此时储纱单元可以转动。

图5 定位盘结构示意图

采用图4、图5 结构,还能实现储纱单元翻转到位时的自动定位,具体过程如图6 所示。图6(a)为位置锁定状态,此时电磁铁不得电、伸缩杆恰伸入定位盘中的定位孔,储纱单元不可翻转。图6(b)为解除位置锁定状态,此时电磁铁得电、伸缩杆完全回缩,储纱单元翻转可以进行。图6(c)为等待位置锁定状态,此时电磁铁再次失电,其伸缩杆顶端恰抵在定位盘上,同时因电磁铁内部弹簧作用伸缩杆保持复位(伸出)的趋势;待定位盘随储纱单元翻转满180°后,电磁铁伸缩杆由于弹簧弹力随即复位并伸入另一定位圆孔中,实现锁止,即重新进入图6(a)的位置锁定状态。一旦进入位置锁定,必须立刻停止对储纱单元的传动或人工转动,图4 中在伸缩杆下方的位置开关和其可识别的磁铁正是为此目的而设置的,其能及时提供伸缩杆所处位置的电信号给控制系统。

值得指出的是,上述定位机构中的电磁铁在有压缩空气的场合完全可以替换为气缸,但气缸类型应为单作用气缸,即气缸杆回缩为压缩空气驱动,气缸杆复位为内部弹簧驱动,如此才能实现气缸伸缩杆以一个恰当的力量抵住定位盘。

3 控制系统设计

3.1 控制系统硬件

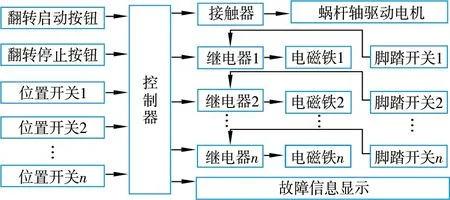

目前整经机已普遍采用PLC 控制器,因此本筒子架集体翻转装置的控制系统也基于PLC 设计,具体的系统架构如图7 所示。图7 中输入信号主要有启动、停止和位置开关信号,输出主要控制蜗杆轴驱动电机、电磁铁的启停以及输出故障信息。由于电磁铁工作时电流较大,超过了PLC 的允许范围,故采用中间继电器间接控制。

图7 控制系统硬件结构

为方便工人单独翻转某一储纱单元,每个储纱单元附近均设有一只脚踏开关,用于控制电磁铁伸缩杆的回缩。脚踏开关不与控制器连接,脚踏开关从旁路直接导通电磁铁,以达到节省控制器输入口的目的,具体的接线方法如图8 所示。图8 中,JT1、JT2、…、JTn是脚踏开关,它们从旁路导通各自对应的电磁铁导通中间继电器KA1、KA2、…、KAn,并且不影响中间继电器接受控制器的控制。

图8 脚踏开关接线图

位置开关用于检测电磁铁伸缩杆的位置,实际安装位置已在图4 中示出,其具体类型优先选用抗干扰电磁能力较强、反应快的霍尔开关,以防止电磁铁得电时强大电流的电磁干扰。另一方面,由于定位盘采用常规钢板制作,表面平面度、公差等未特别要求,故实际使用中发现伸缩杆有上下窜动、抖动的情况,此时应选择回差距离较大的霍尔开关,以防止机械抖动干扰[6]。

3.2 控制系统软件

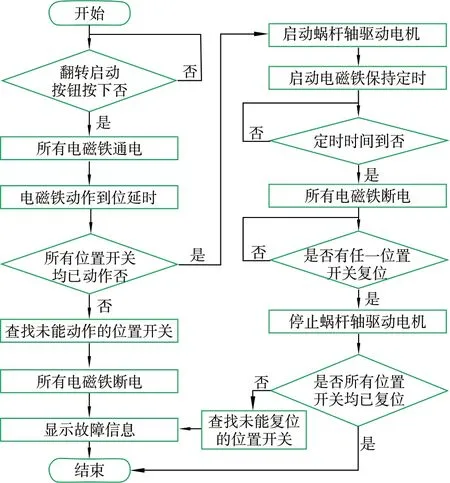

由于传动机构采用蜗轮蜗杆结构,施加在储纱单元上的力较大,这就要求在电磁铁伸缩杆未全部退出定位孔前不能传动,加之储纱单元数量较多,必须在出现故障时准确报告出故障位置,故本系统软件设计要求较高。图9 是集体翻转装置控制软件的程序流程图。

图9 程序流程图

程序执行过程:确认翻转按钮按下后,立即给所有电磁铁通电,短延时250 ms 后,检查所有位置开关是否均动作,如否,则证明有电磁铁损坏或者其伸缩杆被卡在定位孔中,查找出具体哪一只电磁铁的伸缩杆未缩回到位后,给所有电磁铁断电,并显示出故障信息;如是,则证明所有电磁铁伸缩杆缩回到位,启动蜗杆驱动轴电机。启动电机后,紧跟着启动一个2 s~3 s 的延时,延时时间到后立即给所有电磁铁断电,一方面防止电磁铁因为长时间吸合而发热损坏,另一方面为自动定位创造条件。由于此时电磁铁伸缩杆头端抵住定位盘,因此其不能伸出,位置开关因而也不能复位。接下来,不断扫描所有位置开关,发现任何一只位置开关复位,则说明电磁铁伸缩杆已复位、已经有储纱单元翻转到位,立刻停止蜗杆驱动轴电机。停止驱动轴电机后,检查是否所有位置开关均已复位,如出现没有复位的位置开关,说明该开关处的定位盘没有旋转到位,亦即储纱单元没有翻转到位,查找出具体是哪一个位置开关后,显示出故障信息。如所有的位置开关均复位,则表明所有定位盘旋转到位,翻转完成,结束程序,给出完成翻转信号。

4 结语

(1)设计的矩形分段旋转式筒子架集体翻转装置结构简单,便于旧设备改造升级,能将翻转筒子架耗时缩短到30 s 之内,效率提高明显。

(2)机械结构方面,使用内设棘齿的蜗轮构成传动机构,可以实现储纱单元的集体翻转方式和单独翻转方式共存,在实现自动化和提高效率的同时,保持了使用灵活性;使用电磁铁和定位盘为主构成定位机构,可以实现储纱单元位置的自动锁止,提高了整个翻转装置的使用可靠性。

(3)控制系统硬件设计方面,将脚踏开关设计为从旁路直接导通电磁铁,可以在不影响使用前提下节省控制器输入口;选用回差距离较大的霍尔开关既可抵抗电磁铁动作的电磁干扰,也可防止机械零件精度不高带来的机械抖动干扰。

(4)控制系统软件设计方面,检查所有位置开关是否均动作可以防止启动时的机械故障;启动蜗杆驱动轴电机后,延时2 s~3 s 给电磁铁断电,既可避免发热,又可便于采用机械方法进行自动定位;启动电机后检查所有位置开关是否均已复位,可以判别是否完成翻转,定位和报告故障位置。