持续制动条件下摩擦温度对制动性能的影响*

2022-06-11王鑫符蓉高飞

王 鑫 符 蓉 高 飞

(大连交通大学,连续挤压教育部工程研究中心 辽宁大连 116028)

持续制动是高速列车一种重要的制动方式,由于持续制动时间较长,过程中产生大量热量[1],热量大部分被摩擦副吸收,制动盘在高温的作用下易产生热斑、划伤、热裂纹等不良现象[2-6],闸片受到不均匀温度作用,其摩擦面局部区域易出现“热点”并造成热疲劳损伤,最终导致闸片失效[7-8]。摩擦副的磨损与高温区的移动密切相关[9],因此对于持续制动过程中摩擦温度以及摩擦材料的研究非常重要。

目前国内外对持续制动试验的研究主要针对制动盘温度场。文献[6,10]针对1∶1试验研究了持续制动时制动盘温度的变化情况,但没有涉及到闸片的有关研究。文献[1]研究了持续制动过程中摩擦盘温度和应力的关系。文献[11]通过数值模拟证明制动盘温度场与初始时刻的动能和制动压力增长有关。文献[12]研究了不同温度区间的摩擦性能,以及第三体状态的差异。文献[13]通过在1∶1试验台上进行持续制动试验,得出瞬时摩擦因数曲线等数据。文献[14]在1∶1制动动力试验台上进行持续制动试验,通过试验得到摩擦因数变化规律,验证了持续制动工况下摩擦材料的摩擦性能与表面状态有很大的关系。文献[15]研究了在不同速度区间材料的摩擦因数以及摩擦表面的形态。文献[16-19]研究表明第三体影响摩擦因数。

上述研究中,有研究制动盘的温度对摩擦性能的影响,也有研究摩擦性能对闸片表面状态的影响,但对于摩擦温度、第三体、摩擦性能三者共同的研究较少。因此,本文作者利用1∶1高速列车试验台进行持续制动试验,探讨盘面温度对摩擦性能的影响和表面状态的变化。

1 试验材料与方法

持续制动试验在BD2500/1500制动动力1∶1试验台上进行,试验采用φ750 mm铸钢轮装制动盘,所采用的铜基粉末冶金闸片见图1。试验具体方案见表1,正式试验前将闸片预磨,使闸片与制动盘贴合面积超过85%,每次试验的初始温度为60 ℃。

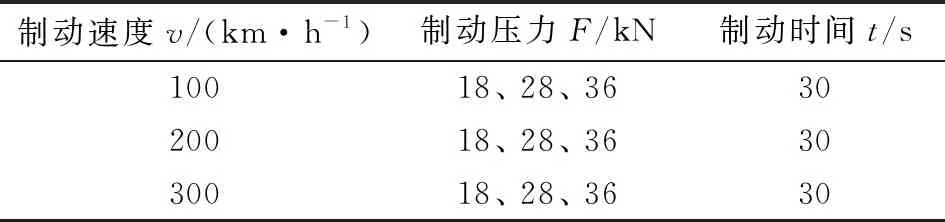

表1 持续制动试验方案

图1 铜基粉末冶金闸片表面形貌

利用PYROVIEW 640L Compact长波高像素红外热像仪测定制动盘面最高温度,测温范围为0~900 ℃。采用OLYMPUS BX41M型光学显微镜等观察闸片的表面状况。

2 结果与讨论

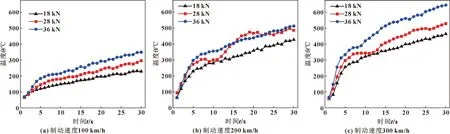

图2所示为持续制动试验盘面最高温度随时间的变化情况。

图2 持续制动试验盘面最高温度随时间的变化

从图2(a)可以看出,当制动速度为100 km/h、制动压力分别为18、28、36 kN时,盘面最高温度随时间均呈现出升高的趋势,但盘面最高温度均低于350 ℃。由能量守恒定律,刹车盘转速恒定,输入的功率均转化为摩擦热;结合图2与表2,随输入功率增加,盘面温升整体趋于加快;制动速度为100 km/h时,输入功率低,产生的热能较少,使得盘面温度上升较为缓慢。当持续制动速度超过200 km/h时,不同压力下制动后期盘面的最高温度均超过350 ℃,且在制动的前5 s内温度升高较快,如图2(b)、(c)所示。这是由于速度较高时在短时间内摩擦力做的功转化成为热能,使盘面最高温度上升明显。图2(a)、(b)显示,当制动速度为200、300 km/h时,制动5 s后温度出现短时间的平稳期,随后又立即上升,这种现象在制动压力为28 kN的曲线上尤为明显。这是由于在制动初期,闸片与制动盘存在局部接触,局部升温较快;随着温度升高,热量向盘面低温区域扩散加快,导致短时间的最高温度稳定,随后温度继续上升。低制动压力时,局部产热慢,现象不明显;而大制动压力(36 kN)下,升温迅速,温度平台期较28 kN时短。制动后期,盘面和环境的温差增大,环境换热加快,摩擦产热与环境散热趋于动态平衡状态,盘面温度不会明显升高,因此摩擦表面升温速率下降。

表2 不同工况下摩擦因数波动范围及输入功率

图3所示为持续制动试验瞬时摩擦因数随时间的变化曲线,摩擦因数波动范围及输入功率见表2。可以看出,制动速度为100 km/h时,随着输入功率的增大,瞬时摩擦因数的波动范围增大;制动速度为200、300 km/h时,随着输入功率的增大,瞬时摩擦因数的波动范围增大,摩擦因数整体呈减小趋势,但在较大制动压力下,瞬时摩擦因数在制动初始阶段出现了小幅上升后又下降。

当制动速度为100 km/h时,随着输入功率的增大,盘面温度升高,但摩擦表面最高温度低于350 ℃(见图2(a)),不足以使摩擦表面发生剪切塑性变形,因此瞬时摩擦因数的波动范围小,摩擦因数较为稳定。

当制动速度为200和300 km/h时,随着输入功率的增大,盘面温度升高,特别是在较大的制动压力下,闸片温度升高得更快(见图2(b)、(c))。其中在最高温度达到350 ℃前,摩擦温度迅速提高,高温完全扩散至整个摩擦表面前,最高温度出现稳定期。此期间闸片逐渐全部软化,摩擦面积增大,摩擦因数提高;随着制动进行,摩擦温度进一步提高,闸片硬度逐渐下降,表现出摩擦因数降低,且制动压力越大高温软化现象越明显。在相同的制动速度下,摩擦因数下降的幅度随制动压力的增大而增大,摩擦因数波动幅度增大。

图4所示为持续制动条件下摩擦表面最高温度对瞬时摩擦因数的影响。可以看出,在持续制动各种工况下,当盘面最高温度低于350 ℃时,瞬时摩擦因数随着最高温度的升高而增大;当盘面最高温度高于350 ℃时,闸片瞬时摩擦因数随着温度的升高而减小。由于在盘面最高温度达到350 ℃时,摩擦材料达到发生塑性变形的临界温度,在未发生塑性变形前,瞬时摩擦因数随温度的升高而增大;发生塑性变形后,材料的塑性提高,强度降低,可能发生断裂而碎裂,因此摩擦因数降低。

图5所示为持续制动试验结束后闸片表面形貌。表3给出了不同条件持续制动过程中的最高温度。通过对比图1(b)可以看出,闸片在制动后形成新的摩擦表面,制动后表面由深浅两个颜色的组织组成,浅色部分是摩擦第三体,深色部分是摩擦剥落形成的剥落坑。制动过程中盘面温度低于350 ℃时,闸片与制动盘之间的摩擦力主要来源于硬质第三体颗粒的啮合作用,较强的犁削力和啮合作用使得摩擦表面形成颗粒状第三体,摩擦表面出现剥落。盘面温度高于350 ℃时,第三体在摩擦过程中填入闸片表面使得摩擦表面趋于致密形成第三体压实区,表面出现裂纹;制动速度为300 km/h、制动压力为36 kN时,温度急剧升高,最高温度达到645 ℃,过高的热应力引起制动盘的疲劳磨损并导致热裂纹,此时摩擦表面出现龟裂纹,第三体破碎,闸片表面被破坏。

图5 闸片摩擦表面形貌

表3 不同工况下盘面最高温度

3 结论

通过对铜基粉末冶金摩擦材料进行1∶1持续制动试验,测试粉末冶金制动闸片的摩擦因数和盘面最高温度,分析闸片的表面状态,可以得到以下的结论:

(1)在持续制动过程中,当盘面最高温度低于350 ℃时,瞬时摩擦因数随着最高温度的升高而升高;当盘面最高温度高于350 ℃时,闸片在高温的作用下处于熔融状态,具有黏着性,起流动润滑的作用,瞬时摩擦因数随着温度的升高而降低。

(2)在持续制动各种工况下,当盘面最高温度在350 ℃以下时,闸片表面是松散的第三体,表面有剥落坑;当盘面最高温度超过350 ℃时,第三体流动性增强,表面形成压实的第三体,由于压力的波动及应力分布不均匀,闸片表面出现裂纹,并从裂纹处扩展出剥落坑,盘面最高温度超过600 ℃时,闸片表面出现龟裂纹,摩擦表面发生大面积的剥落,闸片被破坏。

(3)在持续制动过程中,当制动速度为100 km/h时,随制动压力增大,瞬时摩擦因数的波动范围减小,摩擦因数趋于稳定;当制动速度为200 km/h以上时,随制动压力增大,盘面温度升高到350 ℃以上,闸片材料的强度降低,摩擦因数下降。