纳米TiO2添加剂对低黏度润滑油成膜性能的影响*

2022-06-11刘晓玲孙文东

张 翔 刘晓玲 孙文东 郭 峰

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

纳米二氧化钛(TiO2)粒子,是一种用途广泛的精细无机材料,具备良好的耐磨性、耐化学腐蚀性、抗紫外线能力,对金属材料具有修复功能,且粒径小、颗粒分布均匀、稳定性好,以及在各基础油中油溶性好等优异特性[1-6]。纳米TiO2添加剂中不含S、Cl、P等对环境有害的元素,同时作为碱性物质,可以中和废气中的部分酸性物质如SOx等;在强光照射下,纳米TiO2粒子可以催化尾气中固体颗粒的分解。因此,纳米TiO2若用作发动机气缸润滑油添加剂,可以减少尾气中有害气体和固体颗粒的排放,降低对环境的危害[7]。因而研究纳米TiO2添加剂的油润滑性能,对于开发多功能型润滑油添加剂,满足不同场合和工况条件的要求,具有重要意义。

近年来,针对纳米TiO2添加剂,学者们开展了大量研究。张立等人[8]、LI等[9]、ARUMUGAM和SRIRAM[10]、程旭东[11]借助四球式摩擦磨损试验机,研究发现一定质量分数的纳米TiO2添加剂能够显著提高润滑油的抗磨减摩性能。BINU等[12]发现将纳米TiO2粒子添加到轴承润滑油中,在提升润滑油减摩抗磨性能的同时,轴承的承载能力也有较大的提高。梁超等人[13]在基础油中加入不同配比的SiO2/TiO2纳米粒子,摩擦磨损实验表明:与单一纳米添加剂相比,复合纳米SiO2/TiO2添加剂在基础油中表现出更优的摩擦学性能。谷科城等[14]通过超声反应制备了疏水性纳米TiO2(简称SA-TiO2),并对其摩擦学性能进行了研究,发现纳米微粒在钢球摩擦表面形成了一层含菜籽油和SA-TiO2的吸附膜,并在摩擦剪切作用下发生摩擦化学反应生成了一层含钛、铁氧化物的边界润滑膜,这种边界润滑膜起到了良好的润滑作用。钱建华等[15]利用四球摩擦磨损试验机研究了经硬脂酸修饰的纳米TiO2添加剂润滑油的作用机制,通过对摩擦副表面磨痕的微观分析,证明了纳米TiO2粒子能够填补摩擦表面凹痕并形成润滑保护膜。侯献军等[16]对Al2O3/TiO2纳米粒子的摩擦学性能进行了研究,发现摩擦磨损试验后金属接触副表面上生成了由Fe氧化物和Al2O3/TiO2纳米粒子组成的复合边界膜,起到了良好的抗磨减摩作用。但上述文献并未对纳米TiO2添加剂的润滑成膜性能展开研究。

综上所述,目前关于纳米TiO2添加剂的抗磨减摩性能及其作用机制已有系统而深入的研究,但针对其对润滑油润滑成膜性能的研究尚不多见。因此,本文作者选用低黏度的聚α烯烃(PAO8、PAO10)和聚醚(PAG)作为基础油,利用四球式摩擦磨损试验机研究不同质量分数纳米TiO2对于基础油摩擦磨损性能的影响,并在点接触光弹流润滑试验台上进行润滑成膜实验,研究纳米TiO2最佳质量分数下对3种低黏度基础油润滑成膜性能的影响。

1 试验材料及方法

1.1 油样制备及分析

选用2种类型的低黏度基础油,一种是非极性的聚α烯烃-PAO8、PAO10基础油,另一种是极性的聚醚-PAG基础油。选择的纳米TiO2添加剂粒径为30~50 nm,纯度为99.9%,由徐州捷创新材料科技有限公司生产。

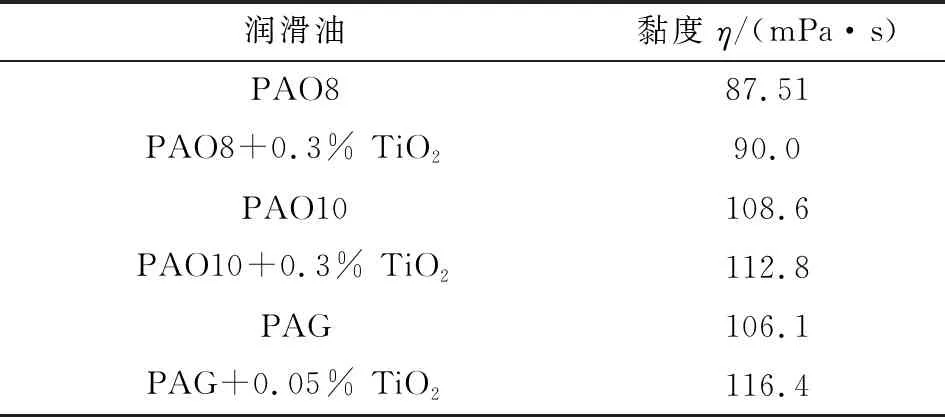

试验测得纳米TiO2在PAO8、PAO10、PAG 3种基础油中的最佳添加量分别为0.3%、0.3%、0.05%(均为质量分数)。按纳米TiO2最佳添加量制备3种纳米TiO2润滑油,采用模块化智能型高级流变仪EC-Twist 502测量3种基础油和3种纳米TiO2润滑油在23 ℃温度下的动力黏度,如表1所示。可见,PAO8与PAO10虽均为非极性油,但其黏度不同;而PAO10与PAG虽分别为非极性油与极性油,但其黏度接近。在添加一定质量分数纳米TiO2后,3种基础油的黏度均有增加。

表1 不同润滑油23 ℃下的黏度

1.2 摩擦磨损试验

利用四球式摩擦磨损试验机,分析纳米TiO2在3种低黏度基础油中的摩擦磨损性能。摩擦副为四球接触,其中上方的钢球由主轴带动旋转,下方的3个钢球固定在油盒中。钢球为GCr15轴承钢,直径为12.7 mm,硬度为60 HRC。试验工况为:温度23 ℃,载荷30 N,转速1 200 r/min,时间1 800 s,供油量12 mL(可完全覆盖球面)。

试验开始前需要用石油醚清洗钢球,再使用无水乙醇清洗钢球表面的石油醚,然后将钢球用氮气吹干。试验结束后重复同样的操作,通过四球机油盒专用显微镜测量钢球表面的磨斑直径,选取3个钢球磨斑直径的平均值作为钢球的磨斑直径,每组试验重复3次后取平均值。

1.3 润滑成膜性能试验

利用实验室自主搭建的球盘点接触光弹流润滑试验台,分析3种纳米TiO2润滑油的润滑成膜性能。摩擦副接触方式为球盘接触,其中球在下方,盘在上方。试验钢球为G5级,直径为25.4 mm。盘为一面镀分光铬膜的玻璃盘,直径为150 mm,厚度为15 mm。试验前将油样通过针管或者微量取液器均匀地涂布在玻璃盘上,试验开始时,通过加载装置施加载荷到预设值,驱动系统带动玻璃盘转动,通过图像采集系统采集干涉图像,最后利用干涉图像重构出润滑油膜形状,进而直接反映出润滑油的相关特性。

2 结果与讨论

2.1 纳米TiO2摩擦磨损性能实验

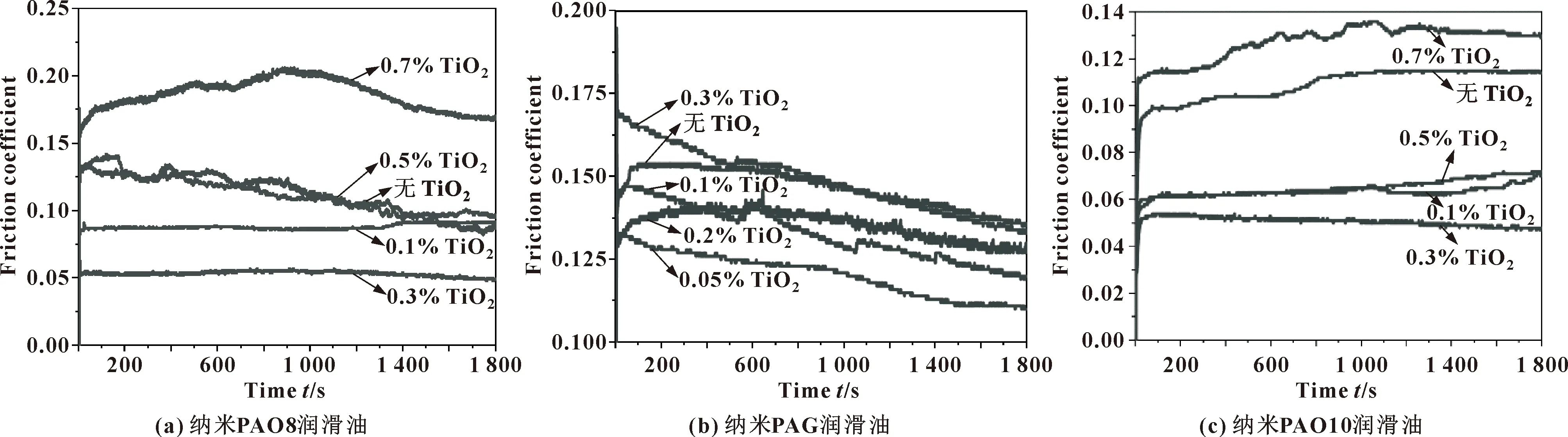

图1所示为不同质量分数的纳米TiO2对PAO8、PAG和PAO10基础油摩擦因数的影响。可以看出,随着纳米TiO2质量分数的增加,3种基础油的摩擦因数均呈现先减小后增大的趋势。与PAO8、PAG和PAO10基础油的摩擦因数相比,当纳米TiO2质量分数分别为0.3%、0.05%和0.3%时对应的摩擦因数最低,摩擦因数分别降低了约54.5%、13.8%和52.4%。而当纳米TiO2质量分数进一步增加时,与纯基础油相比摩擦因数反而增加。

里面有点儿暗,叶晓晓在一排水晶帘子后找到陈小北,他坐在角落里喝着咖啡,正用笔记本上网听音乐,看到叶晓晓来了,他摘下耳机,示意叶晓晓坐在对面,并招手叫来了侍应生。

图1 纳米TiO2质量分数对基础油摩擦因数的影响

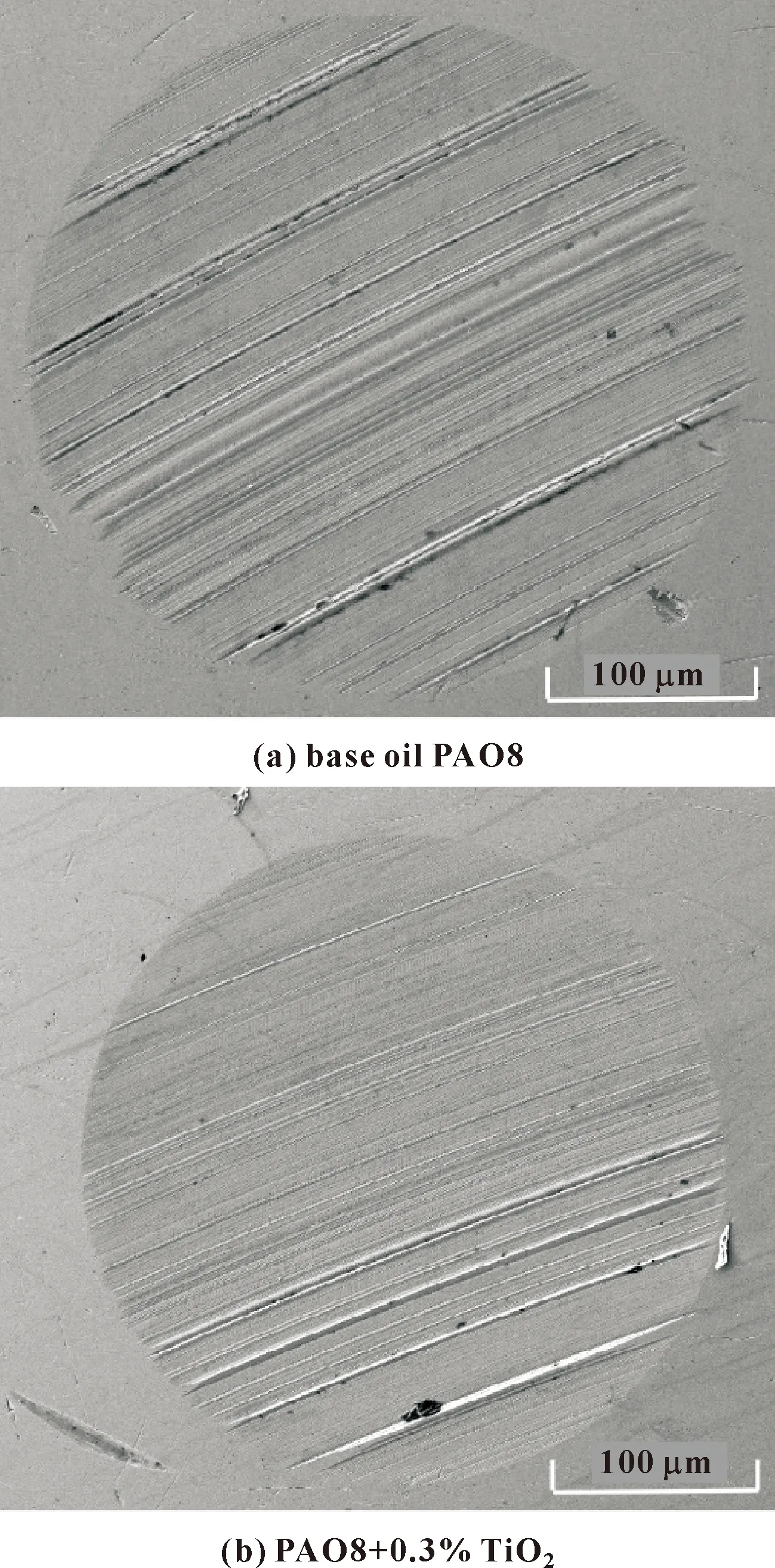

图2所示为不同质量分数TiO2对PAO8、PAG和PAO10基础油磨斑直径的影响。可以看出,随着TiO2质量分数的增加,3种基础油的磨斑直径均呈现先减小后增大的趋势,与图1摩擦因数变化趋势一致。对应的最佳TiO2质量分数分别为0.3%、0.05%以及0.3%。与PAO8、PAG和PAO10基础油相比,添加最佳TiO2质量分数的润滑油润滑下磨斑直径分别降低了约10.4%、7.7%和10.3%。

图2 纳米TiO2质量分数对基础油磨斑直径的影响

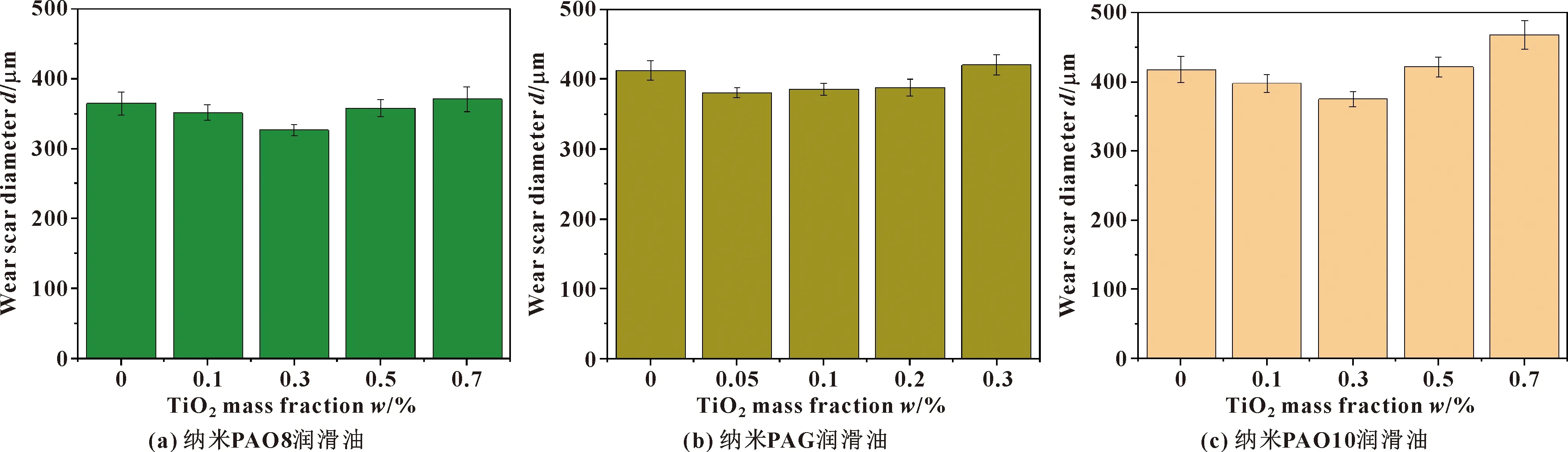

为了进一步分析基础油在添加纳米TiO2前后,钢球表面的磨损机制。图3给出了纯基础油PAO8和添加0.3%纳米TiO2的润滑油润滑下在30 N载荷、1 200 r/min转速下,试样钢球表面的磨痕形貌。可知,纯基础油润滑下的钢球表面较为粗糙,磨斑直径相对较大,约为360 μm;磨损表面有大量的犁沟,擦伤程度较为严重。而添加0.3%纳米TiO2润滑油润滑下的钢球表面相对平滑,磨斑直径减小,约为340 μm;磨损表面的犁沟数量减少,擦伤程度得到一定的缓解。原因在于,润滑油中少量的纳米TiO2粒子可以填补在磨痕处,对磨痕表面起到了修复的作用[17];同时纳米TiO2能够在摩擦副表面生成一层吸附膜[18],吸附膜的存在改善了接触副间的润滑条件,从而有效地降低了摩擦因数和磨斑直径。而当TiO2质量分数继续增加时,与纯基础油相比,摩擦因数和磨斑直径反而出现增大的现象,这是因为随着TiO2质量分数的增加,纳米粒子团聚作用越明显导致的。说明基础油中添加一定质量分数的纳米TiO2可以起到很好的减摩抗磨作用。

图3 钢球表面磨斑处的SEM形貌

通过对比添加剂对摩擦因数和磨斑直径的影响,可以得出,纳米TiO2对PAO8基础油的抗磨减摩性能的提升更优于PAG和PAO10基础油。分析认为,与PAG和PAO10基础油相比,PAO8基础油的黏度更低,低黏度可以带来较小的摩擦和磨损。而在黏度相近的情况下,因为试验所选用的纳米TiO2粒子是非极性的,而基础油PAO10也是非极性的,根据相似相溶原理,纳米TiO2在PAO10中的溶解性更优于PAG,因此表现出的抗磨减摩性能也更好。综上所述,纳米TiO2对PAO8基础油的抗磨减摩性能的提升最明显,PAO10次之,最后为PAG基础油。

2.2 纳米TiO2润滑成膜性能试验

为了探究纳米TiO2添加剂对PAO8、PAG和PAO10基础油润滑成膜能力的影响,设定载荷为30 N,充分供油(约10 μL),卷吸速度从100 mm/s增大到800 mm/s,研究3种基础油在添加最佳质量分数纳米TiO2前后,最小膜厚随卷吸速度的变化。

图4给出了6种润滑油的油膜光干涉情况随卷吸速度的变化规律。可以看出,当卷吸速度较小时,接触区内未呈现出明显的弹流润滑现象,油膜形状与干接触时类似;而随着卷吸速度的增大,润滑油膜的马蹄形特征开始出现并逐渐明显;PAO8、PAG和PAO10基础油在分别添加纳米TiO2添加剂后,油膜光干涉图的级次有明显增加,表明加入一定质量分数纳米TiO2后,润滑油的油膜厚度增加,润滑成膜性能增强。

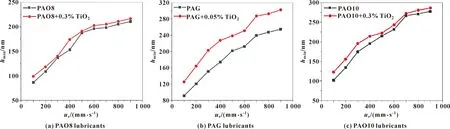

图5所示为载荷30 N、充分供油条件下,PAO8、PAG和PAO10基础油及其添加最佳质量分数纳米TiO2润滑剂的最小膜厚随卷吸速度的变化曲线。x为沿着卷吸速度方向,y为垂直于卷吸速度方向,定义膜厚方向沿着y=0截面(如图4(a)中所示)。可知,随着卷吸速度的增加,不同润滑剂对应的最小膜厚逐渐增加;在相同的卷吸速度下,与纯基础油的最小膜厚相比,添加一定质量分数纳米TiO2后最小膜厚明显增加。说明添加适量的纳米TiO2粒子有利于提高润滑油的成膜性能。

图5 不同润滑油的最小膜厚随卷吸速度的变化

分析认为,在基础油中加入一定质量分数的纳米TiO2粒子后,润滑油黏度增大(见表1),引起油膜厚度增加;同时纳米TiO2能够在摩擦副表面吸附沉淀,生成一层稳定的吸附膜[19],吸附膜的存在改善了接触副间的润滑条件,使得润滑油更易进入接触区,从而导致油膜厚度增大。

同时,为了探讨其他影响纳米TiO2粒子润滑油成膜性能的因素,研究了基础油为PAO8时,不同的纳米粒子添加量和载荷对润滑油最小膜厚的影响。

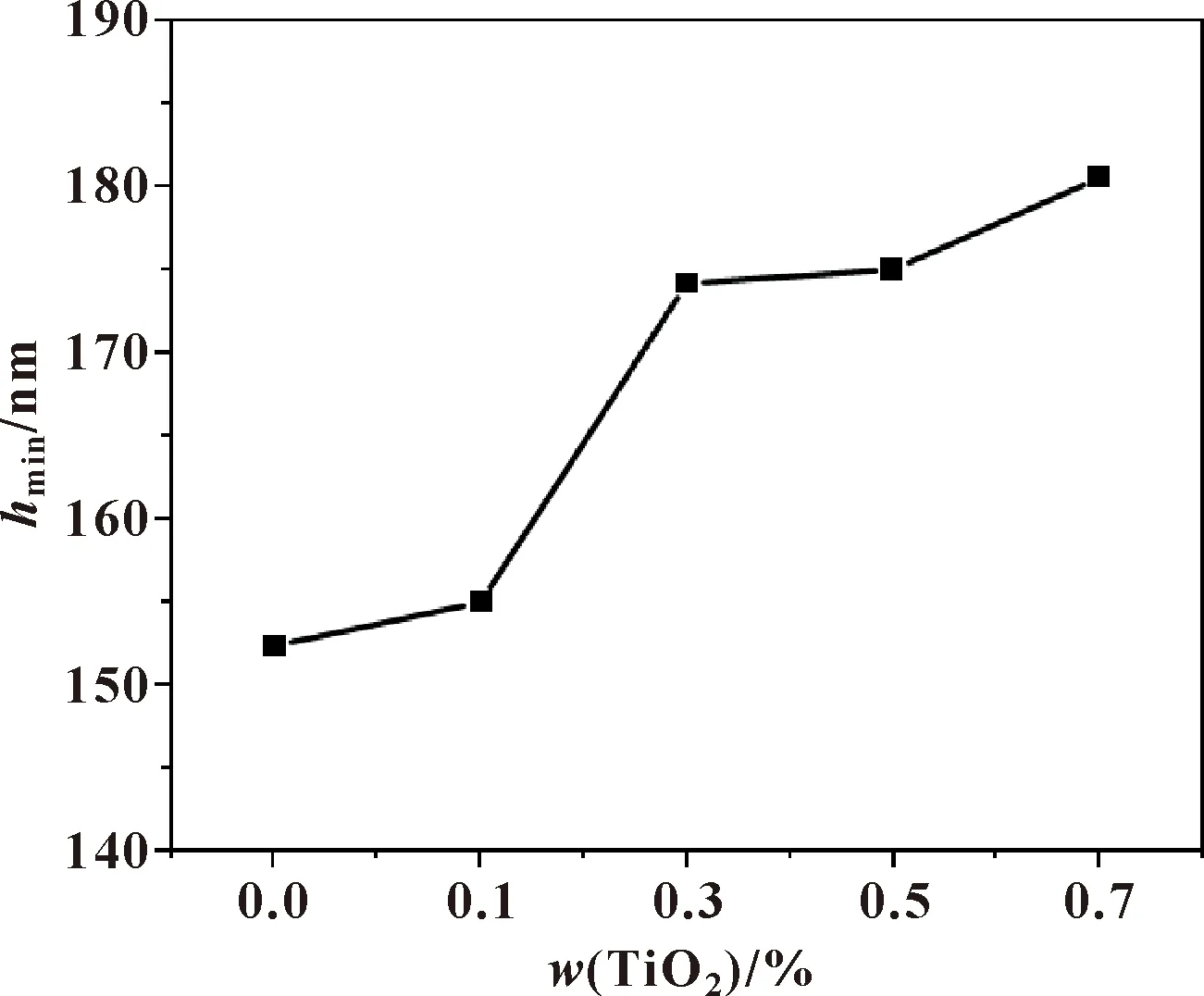

图6所示为载荷30 N、转速400 mm/s、充分供油条件下,纳米TiO2质量分数对润滑油最小膜厚的影响。

图6 纳米TiO2质量分数对最小膜厚的影响

由图6可以看出,随着纳米TiO2粒子质量分数的增加,润滑油的最小膜厚也逐渐增加。原因有两点,一是添加量的增加会引起润滑油黏度的增加,从而导致最小膜厚的增加;二是随着TiO2添加量的增多,更多的纳米粒子进入到接触区,提高了接触区内润滑油的成膜能力,因此润滑油的最小膜厚也随之增加。然而第二点原因仅仅只是理论猜想,暂时还没有试验观察到接触区内纳米粒子实际分布情况,添加量的增多是否表明有更多的纳米粒子进入到接触区,有待后续试验进一步验证。

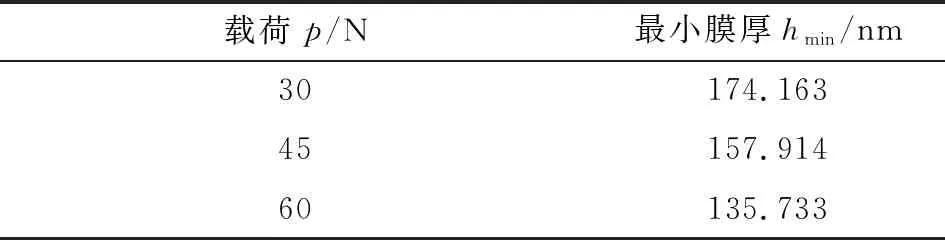

表2所示为纳米TiO2粒子质量分数为0.3%、充分供油条件下,载荷对润滑油最小膜厚的影响。可知,当纳米粒子质量分数一定时,载荷越小,最小膜厚增加越明显。这与无添加剂时,膜厚随载荷的变化规律一致。

表2 载荷对最小膜厚的影响(400 mm/s)

3 结论

(1)在基础油中加入一定质量分数的纳米TiO2添加剂能够明显提高润滑油的抗磨减摩性能,当PAO8、PAG和PAO10中分别加入0.3%、0.05%和0.3%质量分数的TiO2时,摩擦因数和磨斑直径均最小。综合比较摩擦因数和磨斑直径,纳米TiO2在PAO8基础油中表现出较好的抗磨减摩性能,摩擦因数减小了约54.5%,磨斑直径降低了约10.4%,钢球表面擦伤程度得以缓解。

(2)随着卷吸速度的增加,润滑油的最小膜厚逐渐增加;相同卷吸速度下,与纯基础油相比,添加一定质量分数纳米TiO2添加剂的最小膜厚明显增加。随着纳米TiO2粒子添加量的增加,最小膜厚增加,表明纳米TiO2的加入可以提高润滑油的润滑成膜性能。