硫酸盐环境对地聚合物混凝土性能的影响

2022-06-10王振华

王振华

(健研检测集团有限公司)

0 引言

我国在2021 年提出了“碳达峰”和“碳中和”的目标,并且在诸多领域都开展了降低碳排放的相关研究。在建筑工程中,应用最为广泛的水泥混凝土的需求也逐年增长,导致了生产水泥时所产生的二氧化碳排放量不断增加,进而对环境产生了不利影响。要改善现状,一方面可以通过提高混凝土的耐久性来尽可能地延长使用年限;另一方面,采用低碳的胶凝材料,如地聚合物,作为新型的胶结材料来替代传统的水泥混凝土。

地聚合物是由碱激发剂和高硅、铝硅酸盐材料(如粉煤灰、高炉矿渣和偏高岭土)反应生成的。Bernal 等人[1]发现用矿渣和粉煤灰组合制备出的地聚合物混凝土效果较好,能够生成稳定的C-S-H 凝胶,形成具有良好凝结性和提高强度性能的胶凝体。但是氧化铝硅混凝土混合料在常温养护下不能达到预期的使用效果,因此通过添加矿渣代替部分粉煤灰或偏高岭土,能够使地聚合物在自然环境中硬化,具有很好的早强效果和后期强度效果。这是由于体系中钙质的存在以及早期CSH 凝胶的形成引起的反应。Skvarla 等人[2]的观测结果表明,地聚合物混凝土具有高抗压强度、低干缩、低徐变、与钢筋良好的粘结性以及良好的抗酸、抗硫酸盐和耐火性能。

地聚合物混凝土在使用过程中,使用的耐久性直接关乎构件最终的使用寿命。而耐久性当中,抗硫酸盐侵蚀是一项非常重要的耐久性指标。硅酸盐水泥混凝土结构暴露在硫酸盐侵蚀环境中易表现出劣化的现象,主要表现膨胀和开裂,其原因是钙矾石和石膏的形成,整体结构崩解则是由于C-S-H 遭到破坏。

本试验通过采用不同比例的粉煤灰和矿渣制备的地聚合物,并用氢氧化钠和硅酸钠作为活化剂,分别在温度为(25±5)℃的常规环境条件下和硫酸盐环境下,研究粉煤灰掺量对地质聚合反应、微观结构和强度性能的影响,采用SEM 扫描电镜对其微观结构进行了分析。

1 试验

1.1 试验材料

粉煤灰,Ⅱ级灰;粒状高炉矿渣,S95 等级;石子,粒径5~20mm,比重为2.67,堆积密度为1528㎏/m3,细度模数为6.45;砂,是经过4.75mm 筛的河砂,比重为2.52,细度模数为2.87,堆积密度为1694㎏/m3;5%的硫酸镁溶液;氢氧化钠和硅酸钠溶液。

1.2 试验配合比

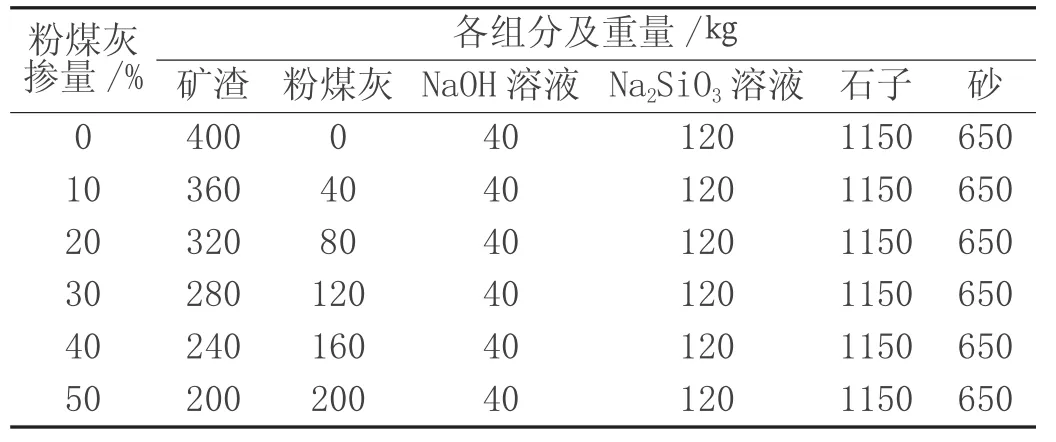

保持SiO2/Al2O3的比值在2 左右,分别调整矿粉和粉煤灰的掺量,并采用NaOH 和Na2SiO3溶液固定配比作为激发剂,试验配合比见表1。

表1 试验配合比

1.3 样品制备

在试块制作前24 小时制备NaOH 和Na2SiO3溶液。按照配合比在搅拌锅加入各个组分,先干混3~5 分钟,再湿混3 分钟。抗压强度试验采用尺寸为100mm×100mm×100mm 的立方体试块。脱模后在相对温度为(25±5)℃环境中进行养护。最终试验结果应为三个试块强度的平均值。

1.4 测试方法

通过将试块浸泡在5%的硫酸镁溶液中来模拟抗硫酸盐侵蚀环境。分别在浸泡前以及在浸泡后28d、60d、120d、180d 进行抗压强度测定。试验时,硫酸镁溶液浸没试块,并在整个测试期间保持不变。采用SEM 对其微观结构进行研究,并且观察浸泡前后的质量变化。

2 结果和讨论

2.1 外观

在硫酸镁溶液中浸泡180 天的测试样品的外观(图1):外观总体上没有出现很明显的腐蚀破坏迹象,但试件表面形成了一层软化层,局部出现脱落和掉角的现象。这表明地聚合物混凝土经过硫酸盐环境侵蚀后外观只有很小的变化,并不会有严重的恶化。这说明硫酸盐侵蚀对于地聚合物混凝土结构只有轻微的影响,除了表层产生细微裂缝外,基体仍然能够保持较好的结构。

图1 在MgSO4 溶液中浸泡180 天后的试块外观

2.2 重量变化

图2 为试块在MgSO4溶液和常规环境中养护180天后重量变化趋势。在常规环境养护中,随着试块中水分的蒸发,其质量会发生一定程度的损失,且随着粉煤灰掺入量的增加,重量损失也会增大。

图2 试块在MgSO4 溶液和常规环境中养护180 天后重量变化趋势

而在硫酸镁溶液中浸泡的地聚合物试验样品在10%粉煤灰掺量下质量增长百分比达到0.59%,而在50%粉煤灰掺量下质量增长百分比增加到0.75%。质量变化结果表明:随着粉煤灰掺量的增加,地聚合物的质量增长的百分比也在相应增加。

2.3 抗压强度

图3 为常规环境养护下不同龄期试件的抗压强度。所有混合料的抗压强度均随时间的增加而增长。这是由于地聚合物的反应一直在进行,随着龄期的增长形成更致密的整体,强度也在持续增加。[3]

图3 试块在常规环境条件下养护的抗压强度

从常规环境下的数据可以发现:不掺加粉煤灰的对照组3d 强度为37MPa,180d 强度71MPa;粉煤灰掺量为30%时,试块3d 强度为29MPa,180d 强度可达63MPa。表明当粉煤灰掺量增加时,试块的总体强度呈现下降的趋势。这是因为在地聚合物反应中,矿粉作为高钙组分,能够在激发剂的作用下形成低钙硅比的C-(A)-S-H 凝结,反应进程块,强度高;而粉煤灰在激发剂的作用下,形成硅铝胶体,反应进程慢,强度低,因此随着粉煤灰掺量的增加,体系强度呈现下降的趋势。

图4 为试块浸泡在硫酸镁溶液中养护不同龄期的抗压强度对比。根据图4 可以看出,相对于常规环境条件下养护试块的强度,在硫酸镁环境中养护的试块强度呈现出明显的下降趋势,180 天的抗压强度均低于常规环境养护条件下的强度。未掺加粉煤灰的试块在180 天时强度为43MPa;30%粉煤灰掺量的强度为49MPa,表明在硫酸盐侵蚀比较严重的环境中,用30%的粉煤灰替代矿渣,强度损失会更小,耐久性会更好。而在50%掺量下,强度明显下降,可能是因为粉煤灰含量较大,导致初始反应慢,造成浸泡初期结构内含有比较多的未被填充的空隙,使得硫酸盐进入结构内部,对整体结构进行破坏。[4]

图4 试块在硫酸镁溶液中养护的抗压强度

2.4 扫描电镜SEM

分别对30%粉煤灰未浸泡溶液的试样和浸泡硫酸镁溶液的试样进行SEM 扫描电子显微镜的测试,测试结果见图5、图6。从图5 可以发现,未浸泡硫酸镁溶液的体系的产物呈现片状整体状,因此整体强度随着龄期增加而增加。而从图6 中可以看出,经硫酸盐溶液浸泡后的试块结构内部出现了很多微小孔隙,这是由于钙离子的迁移引发的凝胶结构劣化。[5]但同时结构中也分布有大量絮状的地质聚合物凝胶,这是由于粉煤灰的存在使得地聚合物混凝土中的SiO4和AlO4形成四面体聚合的网络结构,这种结构不容易被硫酸根离子破坏,阻止了钙离子继续迁移,从而具有更好的抗硫酸盐侵蚀的性能[6];同时粉煤灰形成的地聚合物凝胶产物填充在矿渣产物被硫酸盐溶液侵蚀而产生的孔隙中,使得180 天的强度出现了增长,表现出更好的抗硫酸侵蚀的能力。

图5 30%粉煤灰未浸泡溶液180 天

图6 30%粉煤灰硫酸镁溶液浸泡180 天

3 结论

⑴硫酸盐侵蚀对地聚合物混凝土外观无明显影响。⑵硫酸盐溶液浸泡下,地聚合物混凝土的重量增加,且地聚合物的质量增长的百分比也在相应增加;而在常规环境养护条件下则会降低地聚合物混凝土重量。

⑶常规环境养护条件下,当粉煤灰掺量增加时,试块的总体强度呈现下降的趋势;在硫酸盐溶液环境下,当粉煤灰掺量为30%时,与未掺加粉煤灰的地聚合物混凝土相比,强度损失更小,耐久性更好。