多元组分海工混凝土胶凝材料水化机理研究

2022-06-10王瑜玲王春福潘云峰

王瑜玲 王春福 潘云峰

(1 浙江广厦建设职业技术大学;2 河海大学)

0 引言

随着港珠澳大桥的顺利通车,不久的将来,在我国漫长的海岸线及辽阔的海域上将会设计建成更多的海上建筑物。海工混凝土因其使用环境恶劣,为了提高其耐久性及使用寿命,一般采用减小水胶比、外掺超细粉等手段提高混凝土结构的使用寿命[1-2]。因此,海工混凝土的配合比中常含有减水剂、引气剂和矿物掺合料[3]。海工混凝土构件大多体型巨大,属大体积混凝土范围,其早期开裂是人们关注的热点[4-5]。影响海工混凝土早期开裂的因素很多,但因温度引发的裂缝比混凝土早期收缩引起的裂缝宽度要大,是粗裂缝产生的主要原因[6-7]。这是因为大体积混凝土早期胶凝材料水化反应时会产生大量的热量,但因混凝土的导热性能差而不能及时释放,引起结构内外温差过大。当温度应力超过混凝土的抗拉应力时,就会产生温度裂缝[8]。因此,对于海工混凝土而言,胶凝材料的水化热力学性能是表征其使用性能的重要指标[9-10]。

本研究首先考察了海工混凝土常用矿物掺合料(粉煤灰和矿渣粉)替代部分水泥之后的水化动力学曲线及其水化机理,然后在掺加矿物掺合料的基础上再添加常用减水剂及相应的引气剂,考察海工混凝土同时使用矿物掺合料和化学外加剂后胶凝材料的水化动力学曲线及水化动力学机理,最后在同时使用掺合料和化学外加剂基础上再添加混凝土防腐剂,考察其对水化热、水化温升等的影响。通过逐级对不同条件下获得的胶凝材料的水化反应动力学曲线进行分析,深入探讨不同条件下胶凝材料的水化及放热机理,为减少海工混凝土产生早期温度裂缝提供基础研究。

1 原材料及试验方法

1.1 原材料

水泥:42.5 级普通硅酸盐水泥,其矿物组成和化学成分见表1。

表1 水泥熟料的矿物组成和化学成分

粉煤灰为F 类Ⅱ级灰,其化学成分见表2。

表2 粉煤灰的化学成分

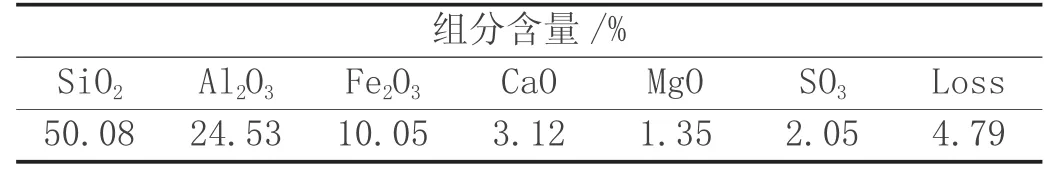

矿渣粉为S95 粒化高炉矿渣微粉,其化学成分见表3。

表3 矿渣粉的化学成分

外加剂:试验选用两组减水剂、引气剂:H-3 混凝土泵送剂+松香热聚物引气剂和ZWL-PC 混凝土超塑化剂+JM-2000 引气剂,以及SRA-1 型混凝土防腐剂。

水:自来水。

砂子:厦门ISO 标准砂。

表4 水泥、矿粉和粉煤灰的物理性能

1.2 试验方法

为了研究胶凝材料水化的变化过程,采用直接法测试水化热。即保持热量计周围温度在(20±2)℃条件下,连续7d 测定热量计内水泥胶砂的温度变化,通过计算热量计内积蓄与散失热量之和,计算胶凝材料水化7d内的水化热。

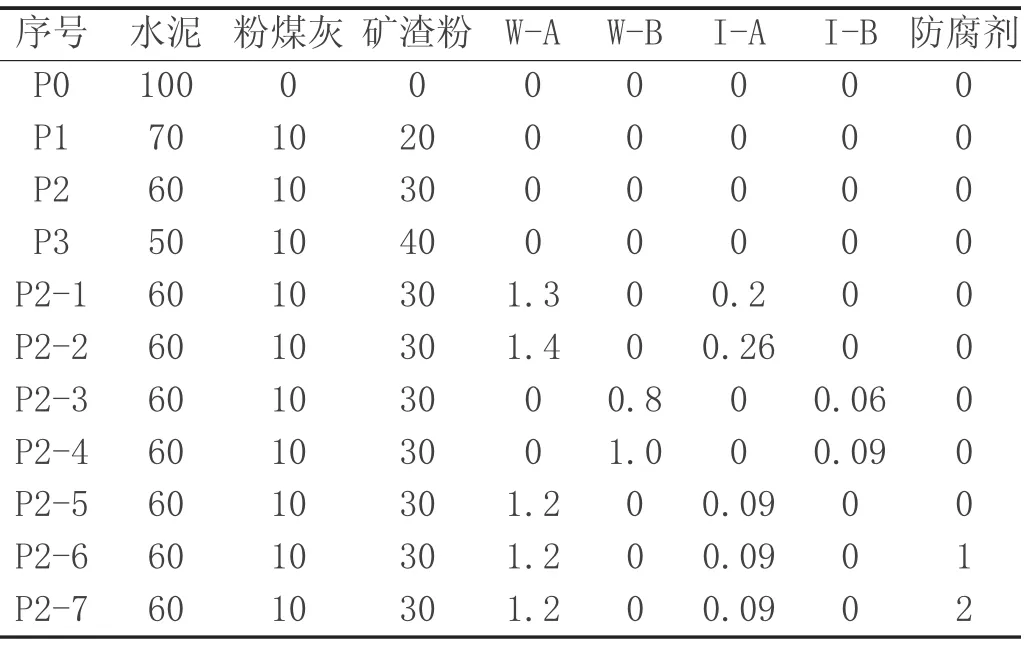

1.3 试验配合比

试验胶砂比为1∶3,水胶比固定为0.4,具体配合比见表5 所示。

表5 砂浆配合比 (%)

2 结果与讨论

2.1 双掺粉煤灰、矿渣粉的影响

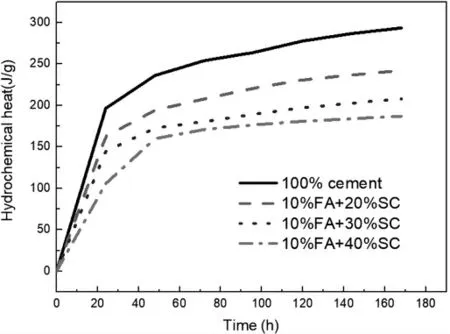

图1、图2 给出了胶凝材料中双掺粉煤灰、矿渣粉后胶凝材料水化过程中温度、水化热随时间变化的影响曲线。

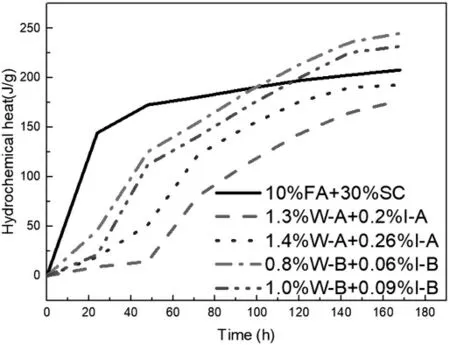

图2 双掺粉煤灰、矿渣粉胶凝材料水化热曲线

胶凝材料的水化过程可以大致分为三个阶段,即水化前期(诱导前期和诱导期)、水化中期(加速期和减速期)及水化后期(稳定期)[11]。

第一阶段为水化前期。胶凝材料与水接触后,水泥当中的C3S 立即与水发生水化反应,反应生成的水化产物C-S-H 凝胶裹覆在胶凝材料中未水化的C3S 表面。同时,胶凝材料中的f-CaO、CaSO4、C3A 等矿物组分迅速溶解,反应生成AFt(钙矾石,分子式为3CaO·Al2O3·3Ca-SO4·32H2O)。当水化反应持续进行,水化产物C-S-H 凝胶逐渐增多,而未水化的C3S 周围形成一层水化产物膜,阻止了C3S 的水化反应进一步的进行,此时,Ca2+溶出速率降低,液相中SiO2和Al2O3也迅速降低至较低的浓度,水化进程进入诱导期。由图1 可知,粉煤灰和矿渣粉替代部分水泥后,胶凝材料的诱导期出现时间后推,且随着矿物掺合料比例的增大,诱导期推迟时间越长,当粉煤灰和矿渣粉替代总量达到50%时,较纯水泥诱导期出现的时间晚了3h。这是因为在水化初期,粉煤灰和矿渣粉并不参与反应,但粉煤灰和矿渣粉比水泥的比表面积大,要浸润掺矿物掺合料试样的时间要长于纯水泥试样,且矿物掺合料掺量越大,时间越久;矿物掺合料替代了部分水泥之后,试样中胶凝材料的颗粒级配发生变化,由原本单一种类的胶凝材料变成了三种不同粒径等级、范围的胶凝材料,颗粒级配较纯水泥更好,此外,粉煤灰和矿渣粉稀释分散了水泥颗粒,使水泥颗粒之间互不接触,使C3S 分布的范围更广,降低了水泥中C3S 在胶凝材料中的浓度,推迟了水化产物在未水化C3S 周围形成水化产物膜的时间,且随掺量的增加,稀释效果越明显。

图1 双掺粉煤灰、矿渣粉胶凝材料水化温升曲线

第二阶段为水化中期。随着C3S 等矿物组分的缓慢溶解,逐渐生成Ca2+和OH-。当液相中的Ca2+和OH-达到过饱和度时,生成CH 晶核。当CH 晶核尺寸及数量达到一定程度后,液相中的Ca2+和OH-迅速沉淀析出[12],C3S水化加速并达到最大值,此时水化温升曲线出现峰值。从图1 中可以看出,P0 试样温峰出现为14.5h,最高温度为33.35℃,而P1、P2、P3 试样温峰出现的时间分别推迟了10h、12h、17h,最高温度分别降低了2.55℃、3.4℃、4.05℃,最大降幅达12%。这是因为矿物掺合料的水化活性低,掺加了矿物掺合料试样的水泥颗粒浓度较纯水泥低,且随矿物掺合料掺加比例的增加而降低,同时,其水泥颗粒分布较散,从而使水化生成的CH 晶核分布较散、尺寸偏小,需要较长的时间达到加速期所需的晶核尺寸和浓度,从而推迟了温峰出现的时间并降低了温峰值。之后由于胶凝材料水化生成C-S-H 及CH 速率下降,水化放热速率减慢,胶凝材料水化进入到了减速期。

第三阶段为水化后期(稳定期)。此时C3S 大部分完成水化,C2S 开始水化,而C2S 的水化放热量较少,对试样的观测温度影响不大,水化过程区域平稳。在此阶段,水化温升曲线基本平行于水平轴,随着矿物掺合料用量的增加,温度值降低,最终趋于室温。

从图2 可知,胶凝材料的水化热随龄期的增长而增加,大部分发生在3d 龄期之前,随矿物掺合料比例的增多而降低,但与矿物掺合料的替代量不成正比。对于掺加粉煤灰与矿渣粉的海工混凝土而言,温峰的降低及延迟出现、水化热的降低均有利于避免或减少早期混凝土因温差引起的裂缝。

2.2 减水剂+引气剂的影响

图3、图4 给出了H-3 混凝土泵送剂+松香热聚物引气剂、ZWL-PC 混凝土超塑化剂+JM-2000 引气剂两组化学外加剂对胶凝材料水化过程中水化热以及温度随时间变化的影响曲线。

图3 添加高效减水剂、引气剂胶凝材料水化温升曲线

图4 添加高效减水剂和引气剂胶凝材料水化热曲线

由图3 可知,H-3 混凝土泵送剂+松香热聚物引气剂组合和ZWL-PC 混凝土超塑化剂+JM-2000 引气剂组合对于水化温升曲线的影响基本一致。与单独使用矿物掺合料相同之处是,两组化学外加剂均大幅降低了早期水化温度峰值,并延迟了第二阶段温度峰值出现的时间,且H-3 混凝土泵送剂+松香热聚物引气剂组合的效果更加显著。与单独使用矿物掺合料不同之处是,两组化学外加剂的使用都提前了第一阶段温峰的出现,但掺加化学外加剂四组试样的第一阶段温峰值最高为22.4℃,均低于基准试样的25.2℃。这是因为外加剂的使用能够迅速均匀分散水泥颗粒,打破絮凝结构,促进水化反应的进行,引起了第一阶段温峰的提前出现。随着水化反应的急速进行,水化产物迅速将未水化颗粒包裹,且使用了化学外加剂试样的分散性较好,热量不容易聚集,宏观表现为温度均低于基准试样。由于同时使用矿物外加剂和化学外加剂试样的胶凝材料颗粒分散均匀,颗粒与颗粒之间互不接触,导致晶核成长缓慢,推迟了水化反应第二个阶段的进行。使用ZWL-PC 混凝土超塑化剂+JM-2000 引气剂的试样随着减水剂掺量的增加,延迟温峰出现及降低温峰的效果越佳。但使用H-3混凝土泵送剂+松香热聚物引气剂的试样,减水剂掺量在1.4%时反而比1.3%时温峰出现的时间早且温峰值高,这是因为H-3 混凝土泵送剂中含有硫酸钠,提高了液相中的pH 值,激发了胶凝材料中矿渣粉的水化,使得整个水化反应进程加快。

由图4 可知,H-3 混凝土泵送剂+松香热聚物引气剂组合显著减少了7d 的水化热,而ZWL-PC 混凝土超塑化剂+JM-2000 引气剂组合只减少了4d~4.5d(随掺量不同而不同)的水化热,后期的水化热及水化程度却比未掺时有了较大的增大。这是因为ZWL-PC 混凝土超塑化剂的梳状结构和空间位阻效应将胶凝材料颗粒分散的范围更广,使其有足够的空间及水进行充分的水化反应,提高了胶凝材料的水化程度。

2.3 防腐剂的影响

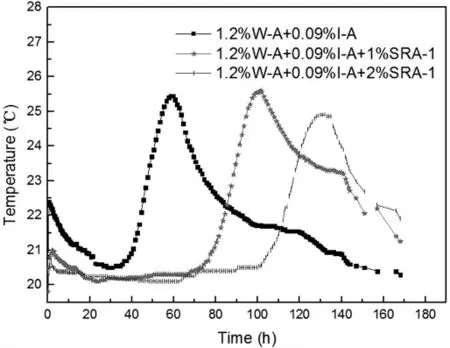

图5、图6 给出了SRA-1 型混凝土防腐剂对胶凝材料水化过程中水化热、温度随时间变化的影响曲线。

图5 添加防腐剂胶凝材料水化温升曲线

从图5 可以看出防腐剂的加入对温度峰值的大小影响不大,主要延迟了第二阶段温度峰值的出现,且随着防腐剂掺量的增大,延迟效果越明显。这是因为SRA-1 型防腐剂的活性SiO2组分可以与CH 反应生成C-S-H,将未水化的胶凝材料颗粒包裹住,阻碍了胶凝材料的进一步水化。

从图6 可以看出防腐剂的加入减少了7d 的水化放热量,且随着防腐剂掺量的增大,早期水化热的减少量越大。当防腐剂掺量为2%时,7d 观测期的总放热量仅为基准试样的86.59%。

图6 添加防腐剂胶凝材料水化热曲线

从表6 可知,同时使用矿物掺合料、化学外加剂和防腐剂的试样与纯水泥试样相比,大幅降低了第一、第二阶段的温峰值,并显著延迟了第二阶段温峰出现的时间。从前7d 的水化热比可以看出,P2-6 试样在5d 时才达到P0 试样的50%,P2-7 试样在7d 时才达到P0 试样的53%,显著降低了混凝土初期强度尚未达到抵抗温度拉应力容易产生温度裂缝的可能性。

表6 水化温峰及水化热统计

3 结论

通过对胶凝材料中各成分的水化反应研究,总结了影响胶凝材料水化反应的各种因素,研究了混掺不同外加剂和掺合料下胶凝材料水化放热的特点。

⑴双掺粉煤灰、矿渣粉有利于降低温峰值并延迟温峰出现的时间,其降低水化热的数量以及延长温峰出现的时间与掺量有关,掺量越高,水化热降低幅度越大,尤其是早期水化热,同时延长温峰出现的时间越长。本研究中掺加10%FA+40%SC 的水泥与纯水泥相比,峰值温度降低了4.05℃,温峰时间延迟了17h。

⑵减水剂+引气剂组合可以有效地降低温峰值并延迟温峰出现的时间。H-3 混凝土泵送剂+松香热聚物引气剂组合显著减少了7d 的水化热,而ZWL-PC 混凝土超塑化剂+JM-2000 引气剂组合只减少了4~4.5d(随掺量不同而不同)的水化热,后期的水化热却比未掺时有了较大的增大。

⑶SRA-1 型混凝土防腐剂对温度峰值的大小影响不大,主要延迟了温度峰值的出现,且随着防腐剂掺量的增大,延迟效果越明显。

⑷同时使用矿物掺合料、化学外加剂和防腐剂后显著降低了混凝土初期产生温度裂缝的可能性。