某L245输气管道内腐蚀原因分析

2022-06-10杨钊

杨 钊

(中国石油集团工程材料研究院有限公司 陕西 西安 710077)

0 引 言

在石油石化行业中,管道输送是最经济最安全的方式之一,是油气资源安全生产运行的“生命线”。油气集输管道是油气田地面系统各单元之间的联通线,由于集输管道输送介质为油、气、水多相介质,并含有H2S、CO2等酸性气体,在输送温度、流速以及内压等多因素影响下,内腐蚀成为管道运行安全的重大隐患,易引起管道腐蚀失效[1-6]。因此针对集输管道的内腐蚀影响因素进行研究和分析,探讨不同影响因素下腐蚀机理和腐蚀特征,提高管道的防腐能力,延长管道的使用寿命,确保油气集输管道的本质安全,显得十分重要。

1 管线内腐蚀概况

国内某输气管线已经投产运2 a输送未处理的天然气,管线为L245无缝钢管(规格为Φ159 mm×5 mm),外表面采用厚度不小于150 μm环氧粉末和30 mm高分子材料保温层防腐保温,内表面未进行防腐处理,管线运行压力为1.5~2 MPa。壁厚检测过程中发现,在地势低洼地段管体有局部腐蚀减薄,现场对发生局部腐蚀的管段进行了换管处理。因此,本研究以该管线局部腐蚀管段为研究对象,通过开展理化检验和腐蚀产物分析等,综合服役工况和工艺,明确其局部腐蚀原因,为避免和减少同类腐蚀问题提出措施和建议。

2 样品检验与环境分析

2.1 外观检查

现场取回的管样内壁圆周均存在严重的局部腐蚀。图1为管道内壁的腐蚀宏观形貌,管体内壁上存在大量弥散分布的大小不等圆形或椭圆形的腐蚀坑。图2为管道的轴向截面图,腐蚀坑深度大小不等,部分腐蚀坑的深度达到管体壁厚的2/3左右。

图1 管线内壁上的腐蚀形貌

图2 管线内腐蚀截面

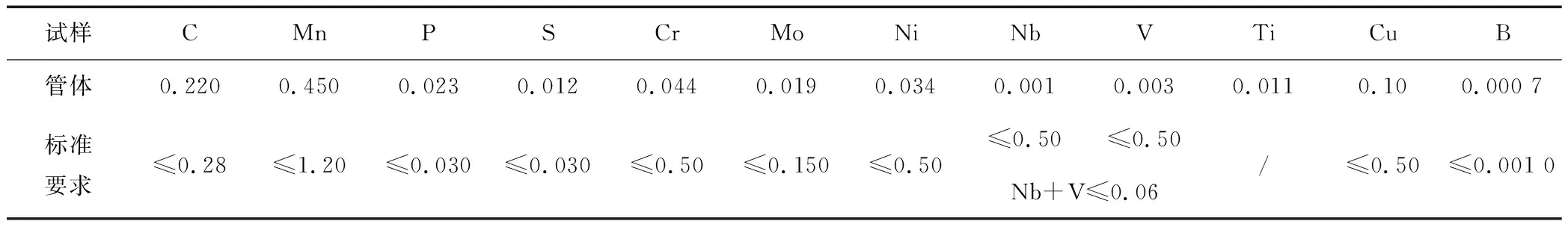

2.2 化学成分分析

用ARL 4460直读光谱仪,依据标准GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》对管体进行了化学成分测试,检测结果见表1。所测结果符合GB/T 9711—2017《石油天然气工业管线输送系统用钢管》标准要求。

表1 化学成分检测结果 (质量分数) %

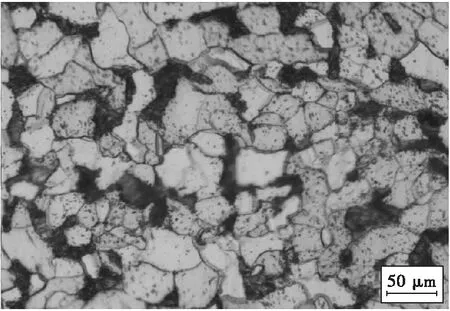

2.3 金相检验

采用MEF3A金相显微镜,MEF4M金相显微及图像分析系统,依据GB/T 13298—2015《金属显微组织检验方法》、GB/T 6394—2017《金属平均晶粒度测定方法》、GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验方法》,对管体组织和非金属夹杂物进行分析。图3为失效管段的金相组织形貌,管体组织由铁素体(F)和珠光体(P)组成,组织均匀,无异常,为L245钢管典型微观组织。金相分析结果表明,平均晶粒度为8.6级,非金属夹杂物为D0.5,晶粒大小均匀。

图3 金相组织

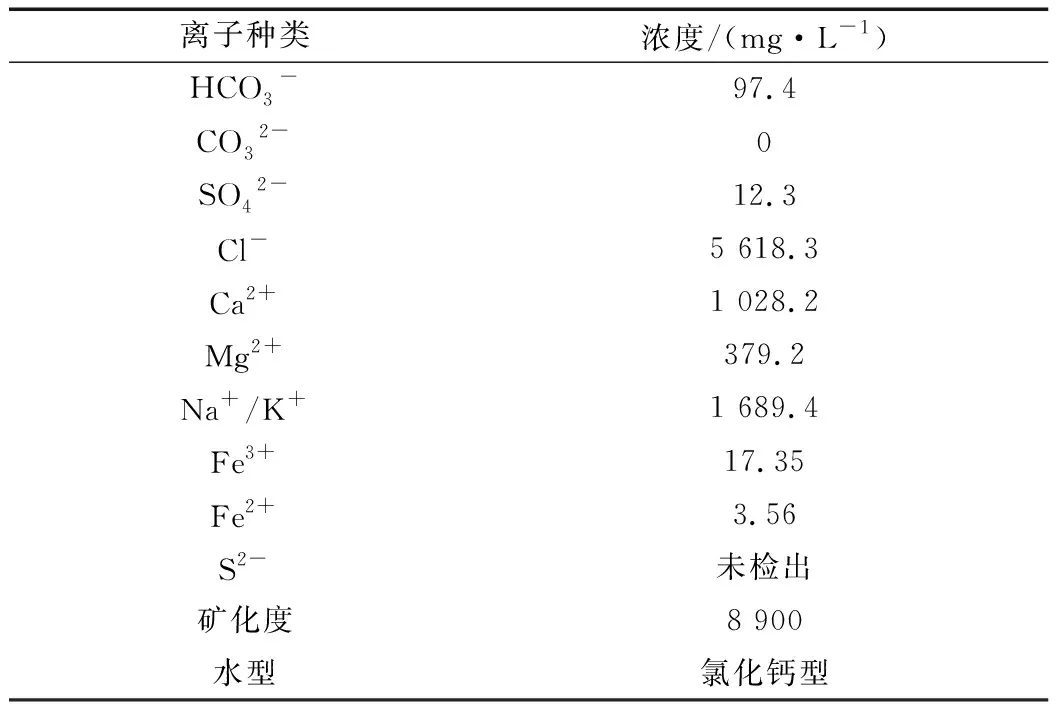

2.4 腐蚀环境分析

根据现场情况可知,发生局部腐蚀的输气管段服役环境为地势低洼地段,管内有明显积液,为了明确腐蚀环境,对现场采回的水样进行成分分析。现场水样成分分析结果见表2。水样pH值为5.5,偏酸性;水型为氯化钙型,其中氯离子浓度为5 618.3 mg/L,钙离子的含量为1 028.2 mg/L,并含有Ca2+、Mg2+、Na+、HCO3-、SO42-等离子,总矿化度为8 900 mg/L。

表2 介质成分分析

2.5 腐蚀产物分析

将管体内壁上的腐蚀产物层剥离下来,经过充分研磨后制成粉末状试样,并进行X射线衍射分析(XRD)。XRD结果如图4所示。内壁腐蚀产物主要为碳酸亚铁(FeCO3),碳酸钙(CaCO3),二氧化硅(SiO2),以及三氧化二铁(Fe2O3)。

图4 管体内壁腐蚀产物X射线衍射谱

3 实验室模拟试验

为了进一步明确腐蚀环境对L245钢管腐蚀的影响,从同一管线取样加工两组腐蚀挂片,分别置于同一高温高压釜的气相和液相中进行模拟试验,试验周期为168 h。其中腐蚀溶液采用根据水质成分分析结果配制的模拟溶液,腐蚀试验参数为CO2分压1 MPa,液体流速1 m/s,温度50 ℃,总压8 MPa。

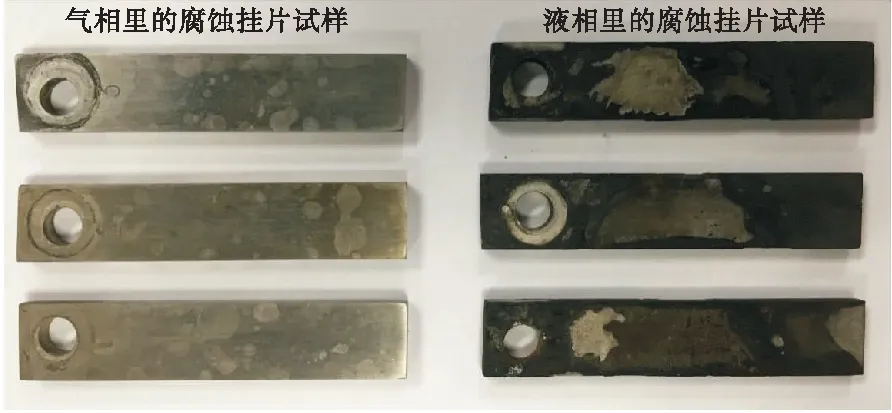

图5为腐蚀试验后挂片的宏观形貌。置于气相中的腐蚀挂片表面有一定的金属光泽,仅发生轻微腐蚀,但置于液相中的腐蚀挂片腐蚀严重,表面有一层疏松易碎的腐蚀产物膜。扫描电镜(SEM)观察气相和液相中腐蚀挂片表面可见局部腐蚀坑,如图6(a)和(b)所示。由此可见,管线内的积液是加速输气管线局部腐蚀的关键环境因素。

图5 气相和液相中腐蚀挂片形貌

图6 腐蚀挂片的微观形貌

4 腐蚀原因综合分析

4.1 机理分析

根据理化性质检测,管线钢化学成分和金相组织符合相关标准,钢管的制造质量合格。该钢管输送介质为未处理的天然气,通常未处理的天然气中含有一定量的水(H2O)和二氧化碳(CO2),这就为输送管线的内壁腐蚀提供了条件。

根据管线的现场勘测可知,被更换的管段处于地势低洼的地段,且管内有明显的积液,因此在道底部容易发生严重的电化学腐蚀,这与管道内壁腐蚀情况基本一致。另外,天然气中CO2在潮湿的环境里或者溶于水后对钢铁具有较强的腐蚀作用,其对钢铁的腐蚀作用比相同pH值的盐酸溶液还要强,导致低碳钢在该环境中具有较高的腐蚀速率。XRD结果表明内壁腐蚀产物的主要成分为FeCO3,可见CO2是导致管线腐蚀的主要原因,这与实验室模拟实验相一致的。其腐蚀机理如下:

铁的阳极溶解反应如式(1)所示:

Fe→ Fe2++ 2e-

(1)

此服役环境为pH值为5.5,为酸性环境。其阴极反应如式(2)、(3)、(4)所示:

H2CO3+ e-→ H++ HCO3-

(2)

HCO3-+e-→ H++ CO32-

(3)

2H++ 2e-→ H2

(4)

总反应为:

Fe + H2O +CO2→ H2+ FeCO3

(5)

4.2 局部腐蚀原因分析

通过宏观形貌和实验室模拟试验可知,管道内表面膜层不完整或局部损坏、脱落,从而导致表面不同覆盖度区域之间形成了具有很强自催化效应的腐蚀电偶,进而加速局部腐蚀。此外,由于覆盖物及腐蚀产物膜的影响,介质在表面的流动和电介质的扩散受到限制,造成腐蚀坑内被阻塞介质的成分及pH 值发生较大变化,形成闭塞电池腐蚀。

地层水为氯化钙型, 有较高的总矿化度(约8 900 mg/L)和较高的Cl-浓度(约5 618.3 mg/L)的特点,进一步增强了介质的腐蚀性,尤其是溶解氧和高浓度Cl-的存在更会诱发和促进点蚀的形核及发展[7-8]。氯离子的半径很小,非常容易穿透管体内壁上由CaCO3、SiO2、FeCO3组成的疏松的膜,在管道的缺陷处优先形成选择性局部点蚀;随着点蚀坑内Cl-浓度的增加,产生自催化作用,进一步加速了局部区域铁的阳极溶解反应[9],其反应式如式(6)和式(7)所示:

Fe + 2HCl→ Fe2++ H2+ 2Cl-

(6)

Fe2++2H2O + 2Cl-→Fe(OH)2+ 2HCl

(7)

氯离子在腐蚀反应中只是起到催化作用,本身并不会生成相应的腐蚀产物。因此,在内壁腐蚀产物的XRD测试结果中并没有发现含有氯元素的物质。有研究表明:氯离子腐蚀形成的蚀孔除了自身的溶解长大,相互贯通之外,还会在孔内壁形成新的次生蚀孔,依次会产生多级的次生孔。

通过以上分析可知,造成输气管线内腐蚀的主要原因是输送介质里的二氧化碳(CO2)、水(H2O)与氯离子(Cl-)协同作用引起的局部腐蚀。因此在没有内防腐的钢管中,对天然气进行脱水处理是非常必要的[10]。

5 结论及建议

L245钢管微观组织晶粒度和管材的化学成分分析结果符合GB/T 9711—2017标准的要求。管线所处地势低洼造成其底部积液是导致管线发生严重局部腐蚀的主要原因,输送介质含水、CO2和Cl-的协同作用是导致输气管线局部腐蚀的环境原因。

建议管线设计时避免形成低洼管段,或对低洼管段专门设置排污阀门避免低洼段积液,或加强清管频次并加注缓蚀剂以减缓管线腐蚀。此外,选择与输送介质匹配的管材也是一个需要引起注意的问题。