基于窄带物联网的智能封井器设计

2022-06-10丁哲文聂亚龙黄承先张应红

丁哲文,聂亚龙,彭 达,黄承先,张应红

(桂林电子科技大学机电工程学院 广西 桂林 541004)

0 引 言

随着国民经济的快速发展,各行各业对石油的需求量日益增加。但是在石油开采过程中,很多油气田进入了二次、三次开采过程,石油开采的难度越来越大,成本越来越高,同时也带来了一些安全问题[1]。为了有效减小开采过程中的风险,产层保护是一个重要环节[2]。其中,对油井加盖封井器是一项避免事故发生的有效措施。井下封井器是一种在试油、修井、完井过程中将井口封闭的装置。该装置可以实现全过程欠平衡钻井,从而防止钻井液泄漏、提高钻井效率、保护储层、提高单井产量[3-4]。但是目前市面上的封井器很少带有探测装置,不能在石油开采过程中主动探测井下各项参数,无法很好地满足数字油田建设的需求。

将石油开采过程变得更加智能化和自动化是石化行业的发展趋势。针对现有封井器存在的难以实时监测与预警等问题,本文提出了一种基于窄带物联网的智能封井器设计方案。该方案对封井器机械结构、系统组成、软件和硬件设计进行了详细阐述,制作了样机并进行系统测试。基于窄带物联网的智能封井器集油井智能化、信息化于一体,是提高油井开采效率、节能降耗能力、增产潜力的石油工程解决方案。

1 封井器结构设计

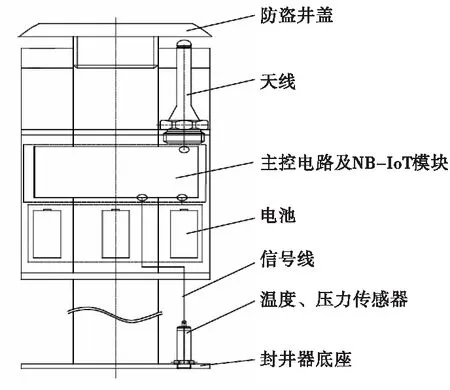

智能封井器结构分为防盗井盖、天线模块、主控电路及NB-IoT模块、电池模块、信号线、温度压力传感器模块以及封井器底座等。该封井器具有防止井喷、保护储层、隔绝井下压力等功能。结构如图1所示。

图1 智能封井器结构示意图

在封井器上添加了防盗井盖并且喷涂迷彩,增加了隐蔽性。防盗井盖顶端用水泥砂浆做顶,在防止盗窃的同时便于无线电信号传输;天线接口、传感器接头等都采用密封防水结构,将控制器、传感器及电池等密封在一个防潮防腐的密封环境内,防止腐蚀性的液体和气体进入导致电路损坏。传感器采用膜片式压力传感器,其外壳和弹性体均为304不锈钢。传感器量程为50 MPa,在传感器内部安装有PT100热电阻温度传感器,可以同时测量压力和温度。

2 系统总体设计

本系统按照物联网的分层体系[5]进行设计,包括感知层、传输层、应用层。感知层主要用于井下环境的压力、温度等信息的采集,并将采集到的数据发送至传输层[6]。传输层控制器接收到温度、压力传感器发送的数据,对数据进行解析、转换后传送到窄带物联网通信模块,并通过窄带物联网将数据远程传送到云端[7]。应用层中建立一个井下温压监测平台网站即远程监控中心,监控中心从云端读取采集数据,并可以与历史数据进行对比分析。管理人员可以通过远程监控中心设置温度、压力参数的报警数值,当温度或压力超出阈值时,系统会发出报警提示并发送短信通知管理人员。方便管理人员及时关注相应油井的内部状态,为再次采油或防护做准备。

系统总体框图如图2所示。温度和压力信号由AD7793模块调理后进行模数转换,该芯片提供了1路2.5 V基准电压和1路电流源。其中,基准电压可以作为压力传感器的电桥供电,电流源可用于PT100的温度信号激励。主控芯片采用低功耗的STM32L053嵌入式芯片。时钟模块由SD3077芯片及其外围电路组成,用于定时唤醒主控芯片和提供时钟基准,窄带物联网通信模块为NB86-G模块。远程监控端包括移动端与PC端2种模式,方便用户自由选择。

图2 系统总体框图

3 系统硬件设计

在智能封井器中,传输层的控制器负责定期采集井下温度、压力数据,处理并上传至云端或服务器[8-9]。因此,系统的硬件主要围绕着传输层控制器进行设计。传输层控制器主要由主控模块、时钟模块、通信模块、报警模块等模块组成。

3.1 主控模块

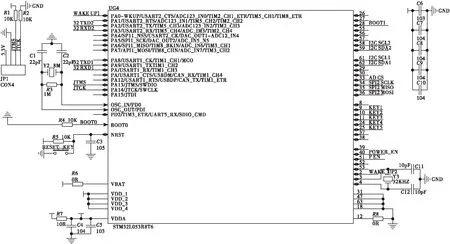

本系统采用性能处理相对较强、功耗较低的意法半导体公司的STM32L053系统硬件的主控芯片。其芯片内核为Cortex-M0,主频为32 MHz,电源电压为1.71~3.6 V,具有32 kB Flash存储器。运行模式功耗为139 μA/MHz,当芯片处于睡眠状态时,最低功耗仅需270 nA/MHz。该芯片在低功耗领域具有优势,其他性能与以往的STM32芯片相似。其最小系统包括BOOT电路、晶振电路、复位电路等。主控模块主要用于收集由AD模块转换的传感器数据、接受时钟芯片信号并唤醒其他模块,并将数据输送给NB86-G模块。

为了降低系统功耗,主控芯片在正常情况下处于低功耗模式中的休眠模式[10]。在该模式下,内核停止运行,PLL、HIS和HSE振荡器功能被禁止,运行功耗明显降低,可达到微安级别,被唤醒后不会重新复位。当接收到时钟芯片发出的唤醒信号时,主控芯片外部中断接口接收到中断信号,模数转换器开始采集温度和压力信号并将数据发送给主控芯片。数据转换完成后,经过主控模块将数据传送给通信模块。主控芯片及外围电路如图3所示,其中JP1为程序下载接口;晶振Y2为系统提供运行频率8 MHz的基准时钟;Y3为32.786 kHz日历计时时钟晶振;电容C3与电阻R5组成滤波电路,防止复位按键按下时抖动;C6~C10为电源滤波电容。

图3 主控芯片应用电路

3.2 时钟模块

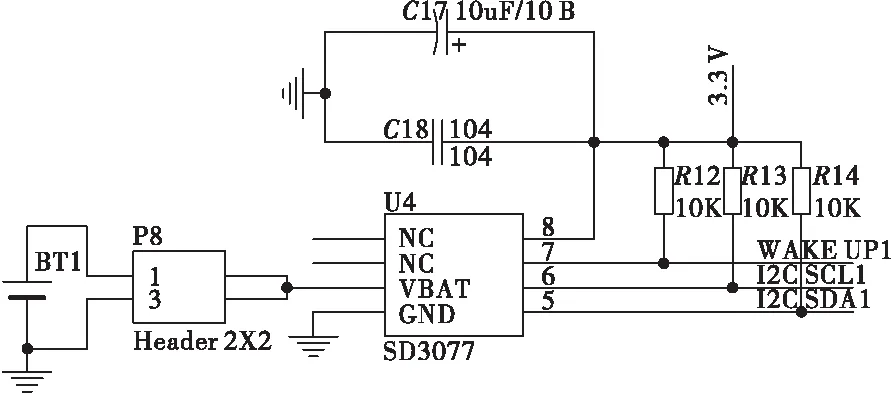

本系统使用SD3077芯片及其外围电路构成时钟模块。SD3077芯片具有IIC接口,最高速度400 kHz,工作电压为2.7~5.5 V,可输出14种方波脉冲,并且SD3077芯片内置定时/报警中断输出脚和独立的32 K时钟输出脚,报警中断时间最长可设至100 a。SD3077芯片内置晶振及数字温度补偿,因此可以不考虑外接晶振、谐振电容所带来的元件匹配误差问题、晶振温度特性问题及可靠性问题。且该时钟芯片具有极低的功耗,在3.3 V的工作电压下,其功耗仅为0.6 μA。它具有应用电路简单、定时精度高、可定时输出脉冲以及功耗低等优点,因此本系统采用SD3077芯片。应用电路如图4所示。

图4 时钟芯片应用电路

在系统中,通过设置SD3077芯片的寄存器CTR2,将该芯片设置成周期性报警的中断输出模式,并通过设置时间报警寄存器(07H~0EH)来确定报警中断的时间。当芯片进入中断时,会向主控模块输出低电平有效、宽度为250 ms的周期性信号唤醒主控模块,使主控模块周期性工作,从而减少系统功耗。

3.3 通信模块

网络通信技术有ATM、光纤等有线网络和GPRS、4G、5G、NB-IoT等无线网络,有线网络适用于非移动设备和供电便利的地方,而无线网络具有布置灵活、便于移动等特点,尤其是低功耗广域网的NB-IoT凭借其超大覆盖面积、大连接以及低功耗特性在工业和生活中得到广泛应用。为此,本文采用基于海思半导体Hi2115窄带物联网芯片开发的NB86-G通信模块,该模块具有体积小、功耗低、传输距离远及抗干扰能力强等特点,特别适合于电池供电的使用场景,且只要有蜂窝网络的地方就能实现网络连接与通信。通过简单的AT指令进行设置,就能轻松实现双向数据透明传输,通过其全功能串口与STM32L0芯片的UART2实现通信,波特率为9 600 bps。通过AT指令进行模块初始设置,其常用指令有:

1)AT+NBAND:查询当前模块频段;

2)AT+CSCON:设置基站连接通知;

3)AT+CSCON?:查看模块的连接状态;

4)AT+CGATT?:查看网络附着状态。

当查询网络附着状态为=1时代表附网成功,控制器就可以通过NB-86G模块向云端发送数据。系统采用“NB模块+窄带物联网+云端”[11]的方式进行数据传输。此方式实现了低成本、无线化、响应快速,平均响应时长与TCP/IP持平,且控制系统成本较低。

4 系统软件设计

4.1 嵌入式软件设计

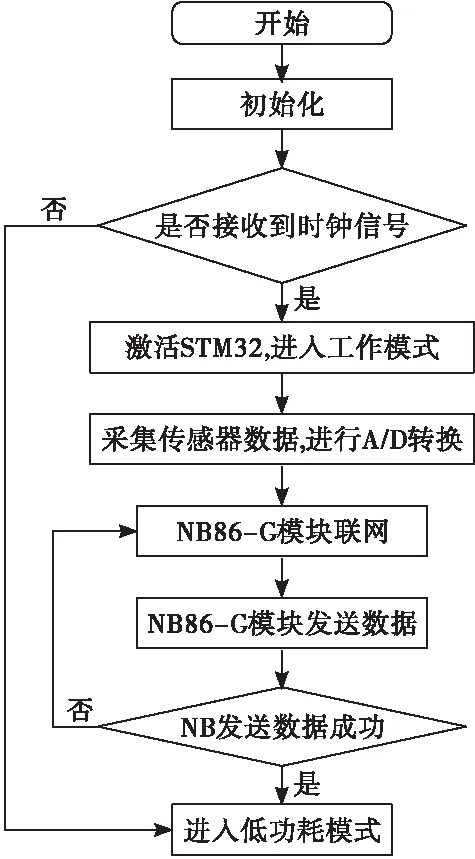

本系统软件设计主要分为嵌入式系统软件和远程监控端软件。嵌入式软件的开发采用嵌入式集成开发环境KEIL5 MARK,编程采用C语言。STM32L053作为主CPU,在系统中主要负责压力、温度数据的采集,接收时钟芯片信号以及与通信模块进行通信。为满足控制系统的稳定性、持续性和长航时工作,控制器将采用周期采集数据的方式进行工作。嵌入式软件工作流程如图5所示。

图5 嵌入式软件工作流程图

当系统不采集数据时,处于休眠模式,主控模块进入低功耗状态。当系统需要进行数据采集时,时钟模块发送电平信号至主控模块,使其结束休眠状态,进入到工作状态。传感器开始采集压力、温度数据,控制器通过AD7793芯片将数据转换、重组后,由NB86-G通信模块上传至云端。若数据发送不成功,NB86-G模块会重新进行联网,重新发送数据。

4.2 远程监控端软件设计

远程监控端程序采用JAVA编写,系统具有设备注册、设备监控(查询最近的状态数据)、报警信息(超出阈值的数据,包括报警原因、是否已推送)、历史数据查询等功能。图6为系统的数据查询界面,图7为报警参数设置界面。系统可以远程联网登录,也可以通过手机端登录进行参数设置与查询,当压力或温度达到报警预设值时系统会自动发出报警信息,提示工作人员进行相关查询与操作。

图6 远程监控系统查询界面

图7 报警参数设计界面

5 系统测试与结果

系统的软硬件设计完成后,对控制器进行测试。首先对系统进行供电,各模块进行初始化后,检查各模块的运行状态是否符合预期。然后长期采集温度、压力数据,并将数据上传至云端,检查系统的稳定性。

为验证所提出的智能封井器的可行性,本文使用液压泵模拟井下压力环境进行压力参数的测试,为方便对照,我们分别以压力表读数为10、20、30、40 MPa进行加压测量,测试结果见表1。由表1知液压泵的压力表和本系统采集到的压力示值误差在1%左右,并且在同一压力下数值相差不大,说明该系统可以稳定、准确地监测压力。

表1 测量结果

6 结 论

1)本文以窄带物联网技术为基础并结合嵌入式技术,设计了一套智能封井器系统,实现了对石油井下温度、压力的监测。

2)本文对封井器结构进行重新设计,使其在具有隐蔽性、防盗性的基础上,具备检测与通信能力。

3)系统使用NB86-G通信模块并结合嵌入式技术实现了对硬件系统的设计及试验,使该系统具有低功耗、低成本、小体积的优点。

4)远程监测平台不仅可以从云端读取数据进行监控与分析,实现了井下压力和温度远程、长时间及间断性监测,还能在温度及压力超出阈值时第一时间收到预警信号,为油井的安全性提供保障。

5)试验结果表明,该系统突破了以往通信距离与空间传输限制,检测信号误差在允许范围内,能够稳定而准确地监测井下压力和温度信息。本文所提出的技术方案为封井技术的信息化和智能化提供了一条可行的途径。