角接触球轴承隔圈的尺寸控制

2022-06-10黄波

黄 波

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

数控机床对精度输出要求较高,而主轴作为主要动力输出源,其性能和输出精度直接影响了数控机床的加工精度、旋转速度、承载能力及加工能力等关键参数,决定了机床的最终产品质量。主轴的性能精度绝大部分来自于主轴轴承的装配质量,其装配质量直接影响着主轴的性能精度和使用寿命。而对轴承装配质量影响最大的因素则主要是轴承间的调整隔圈的尺寸控制。

在高速主轴-轴承系统中,轴承内圈与主轴采用过盈配合进行连接。一方面其结构简单;另一方面可以使得定心精度较高。然而,过盈配合量大小的选取与主轴系统所处的加工工况如主轴转速、切削力、切削速度等有关,随着机床主轴加工工况的改变,在离心效应和热效应等因素的综合影响下,主轴和轴承内圈均会发生变形,导致二者连接状态发生改变,进一步影响轴系的加工性能。过盈量选取过大往往会使得主轴与轴承的装配困难,甚至导致二者配合面的损伤。而过盈量选取过小又会造成主轴与轴承的松脱,引起配合面打滑,导致轴系振动、温升增大等问题。因此,需要对主轴轴承隔圈过盈量的定量选取进行研究。

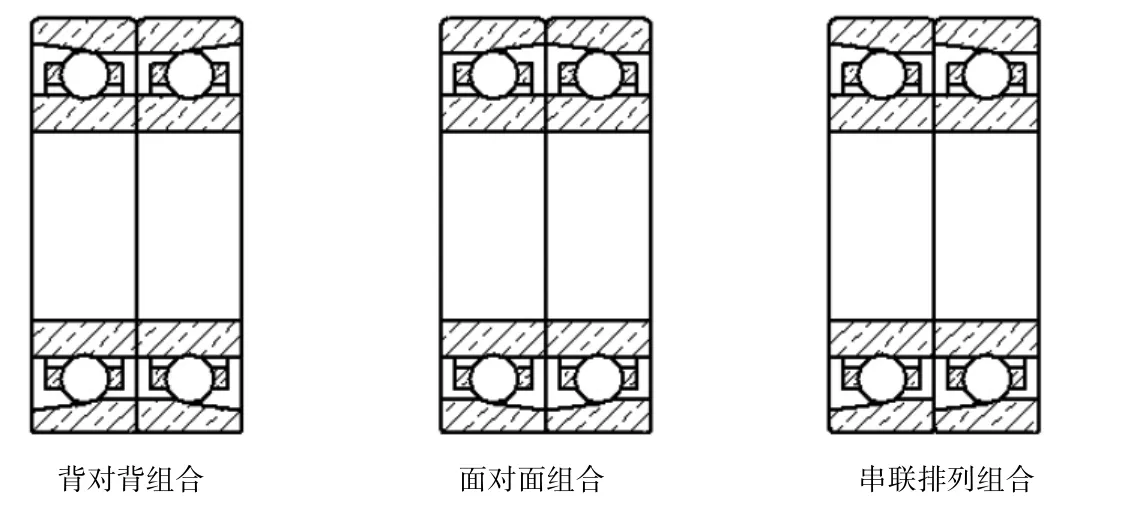

1 角接触球轴承安装型式

角接触球轴承的安装型式,主要分为:背对背、面对面和串联排列三种(图1)。从外观上看,角接触球轴承的外圈,呈现一边厚,一边薄的现象。厚的一边称为“背”,而薄的一边称为“面”。

图1 角接触球轴承的安装型式

(1)背对背(两轴承的厚端面相对):该型式安装时,轴承的接触角线呈沿转轴线方向扩散的状态,故而增加了轴承的径向和轴向支承角度刚性,抗变形能力在三种型式中最大。在工作时载荷作用中心处于轴承中心线外,承载力作用点跨距较大,故悬臂端刚性较大,当轴受热拉伸时,轴承游隙将增大,轴承不易卡死损坏。

(2)面对面(两轴承的薄端面相对):该型式安装时,轴承的接触角线为朝转轴线方向收缩状态,轴承角度刚性较小。因轴承的内圈突出于外圈,两轴承外圈压紧在一起时,外圈的原始间隙消除,使得轴承的预加载荷增加。载荷作用中心处于轴承中心线之内,结构简单、便于拆装,但轴受热延长时,轴承游隙变小,容易造成轴承卡死,所以对轴承游隙的调整要求较高。

(3)串联排列(两轴承的厚端面在一个方向):该形式安装时,轴承的接触角线同向且平行,让两轴承承担同一方向的工作载荷。但使用这种安装型式时,两对串联排列的轴承必须在轴的两端对置安装,以此保证安装的轴向稳定性。载荷作用中心处于轴承中心线同一侧;它适合轴向载荷大,需要多个轴承联合承担。

鉴于上述的安装形式分析,故精密主轴的轴承安装多采用串联排列+背靠背的组合形式,即前、后端各两套轴承,以串联排列形式安装。前端与后端分别采用两对串联排列形式安装的轴承,两组轴承间在主轴上呈背靠背的形式安装。这样可使两轴承分担同一方向的工作载荷,减轻轴承的承载力,前、后端轴承采用背靠背的形式安装,主轴轴承的接触角线沿转轴线方向扩散,可增加轴承的径向和轴向的支承角度刚性,获取最大的抗变形能力。

在高精密运转条件下的使用场合中,主轴轴承的安装均采用轴承预紧。轴承在零游隙甚至于一定程度下的负游隙使用场合运转是最平稳的,此时轴承的刚度得到最有效的发挥,轴承运转时的噪音也最低,所以应尽量保证轴承能在此状态之下工作。

两组角接触球轴承在呈背靠背形式安装时,需要在两组轴承间加装一组隔圈,为角接触轴承加隔圈是为了实现轴承施加预紧的一种方法。根本目的在于提高轴承的刚性、另轴承达到理想的游隙,获得最佳的工作状态。通过对轴承中一个套圈的端面进行修磨,或用两个厚度尺寸不同的隔圈装配在一对轴承的内、外圈间,把轴承紧压在一起,让轴承滚珠与滚道紧密接触,从而满足最佳使用状态或进行调整预加载荷的获得最佳状态。

轴承的配合安装、运转时温度变化引起的变形等因素,轴承在加工时都会预留有一定的正向游隙。为了能在高精密运转条件下的场合使用,在轴承及关联部件配合安装后,使用一定的措施来进行预紧力干预,对内外套圈的位置进行调节,来实现轴承游隙的调整,使得轴承工作时的游隙值为零或负值,于此保证高精密运转下轴承平稳的运转。

2 精密主轴装配流程及工艺

组装前先配隔圈,轴承配组后中间夹上隔圈,配好隔圈的尺寸,外隔圈要用15 N以上的力度能推动才最好。为此,隔圈的尺寸在整个装配中对装配后的精度其重要的作用。

如图2所示,隔圈的尺寸包括:内、外隔圈的外、内径尺寸,内、外隔圈的长度(高度)。

图2 隔圈的尺寸

2.1 内、外隔圈的外、内径尺寸要求

内隔圈内径应略大于轴承内孔尺寸,约0.02~0.04 mm,过小则不利于安装,过大则会出现内隔圈与轴承的同心度偏差大,因为内隔圈在安装时不便于定位,故需要依靠内隔圈内径与轴的外径形成约束定位。而外隔圈外径应略小于轴承外径0.02~0.04 mm,过大则不利于安装,过小则会出现外隔圈与轴承的同心度偏差大。厚度则各相应的略小于轴承外圈、内圈的厚度,控制在0.08~0.10 mm为宜。当隔圈与主轴本体的同心度过大的时候,在主轴转动时,尤其是在高速状态下,会产生离心力,造成了动不平衡现象,进而影响了主轴和轴承的旋转精度。在以往的测试验证中,可以发现,当隔圈与主轴同心度>0.05 mm时,用手动转动主轴检测轴承跳动比隔圈与主轴同心度<0.05 mm时,轴承旋转跳动值要大0.005 mm~0.015 mm,说明隔圈与轴承不同心,不只是产生离心力的问题,还会因为轴承滾道和轴承滚珠的运动受力支撑受到了影响。所以,对隔圈与主轴的同心度的控制是必要的。

2.2 内、外隔圈的长度(高度)要求

合理的预紧量可以获得最佳的预紧力,以此提高轴承精度,延长轴承使用周期。增加预紧力使滚道和滚珠之间在无外载荷的状态下实现紧密贴合,当加载外载荷时,轴承的载荷与预紧载荷累加在一起,在滚珠在滾道上运转时避免了浮动的现象,从而提高轴承的刚度。但过度预紧则会造成轴承滚珠和滚道的接触应力增大,摩擦力增大,使轴承温升提高造成轴承损伤,降低轴承使用周期。过小则无法满足滚珠和滾道的确实紧密贴合,在转动时出现浮动状态,产生径向跳动,影响主轴精度输出。预加载荷的大小对轴承使用周期及精度输出影响很大,通过内外隔圈厚度差异可以对轴承的预紧力进行调整[1,2]。据比对测试,轴承装配时,采用0.012 mm~0.016 mm过盈量时,使用周期降低40%~50%左右。而当轴承装配有0.004 mm间隙时,输出精度显著下降,有0.008 mm间隙时,输出精度下降70%。因此,预加载荷的大小合理选择,尤为重要[3,4]。

在高转速工作状态下,宜选用小的预加载荷,低转速工作状态下宜选用大的预加载荷。且在选择预加载荷时,应稍大于或等于轴向工作载荷。

按图3所示,用百分表分别测出各轴承内外圈的高度差值,计算确定内外隔圈尺寸数值,依据上述的预紧论证,确定最终隔圈的尺寸。

图3 轴承内外圈高度差测量

用调节内外隔圈的厚度的方法来实现预紧,由于隔圈厚度L1=L+△故角接触轴承内外隔圈之间产生了预紧力,所以内外隔圈要求平整,各隔圈的平行度应控制在0.003 mm内,并且与内外圆中心轴线保证垂直度。否则,将会造成轴承端面承载力不平衡,出现接触面呈部分悬空状态,导致悬空部分轴承滾道受力波动,产生轴承滚珠跳动,影响轴承转动的稳定性。且因贴合面不足,锁紧力不够,易使轴承出现打滑现象。

3 结束语

总之,只有把控以上隔圈的关键尺寸,才能确保隔圈的有效性,才能使得整个角接触轴承单元的装配精度得到保障。除了要严格按照安装要求进行以外,主轴轴承安装完成后应进行运转验证,在空载状态下采用200 r/min~300 r/min的转速连续运转24 h,观测噪音、振动及温升状态,如出现异常应停止运转并进行检查。运转验正无问题后方可交付使用。总之,做好安装前的准备工作、安装后的验证工作以及后期的维护保养,这样可以有效延长角接触球轴承的使用寿命。